新型高铝青铜合金Cu-12Al-X在高温下的摩擦磨损行为

戴安伦,严高闯3,朱治愿,朱 凯,陈 惠,牛文明

(1.江苏科技大学 材料科学与工程学院,镇江 212003;2.江苏科技大学 江苏省先进焊接技术重点实验室,镇江212003;3.南京航天晨光股份有限公司,南京 211100)

在高品质带材的生产过程中,要求获得的成品表面光滑,这就要求精密轧辊材料具有高的强度,高的耐磨性和合适的硬度等;常用的轧辊材料主要包括一些合金铸铁、冷热作模具合金钢(GCr15SiMn、Cr12MoV、H13)等,而这些模具材料与带钢之间有较大的互溶性,在轧制过程中容易粘着并划伤产品,缩短轧辊的使用寿命。铝青铜合金作为一种综合性能优异的工程材料,具有强度高、刚性稳定、导热系数高、耐磨耐蚀性能良好等一系列优点,且与铁基材料之间不存在互溶性,可以作为轧辊材料应用于高品质带材的生产中[1-4]。目前,国内的众多学者对铝青铜合金的研究主要集中在应用于不锈钢拉伸模具方向的高铝青铜合金,其Al含量(质量分数)在14%及以上的,且对该种合金的耐磨性能试验也仅仅考虑在室温环境下进行[5-10],而对Al含量在11%~13%的铝青铜合金及其在高温下的耐磨性研究涉足较少[11-13],而通常带材轧制过程是在高温环境中完成。为此,本课题组制备了一种新型高铝青铜合金,尝试以Cu-12Al为基合金,通过添加适量的Fe、Ni、Mn等元素,经非真空熔炼、浇注,以获得具有高强度、高硬度、高耐磨性及良好的塑韧性的合金,并且讨论了温度对该合金摩擦磨损性能的影响。

1 实验

1.1 试验材料

试验的多元铝青铜合金所用的铜为1号电解铜,其它元素都是以纯金属的方式加入,合金的成分(质量分数,%):12~13Al、5~6 Fe、6~7 Ni、1.2~1.5 Mn,余量为Cu。在无保护气、常压下,采用中频炉共装法一次熔炼,加料的顺序为先将铝锭加入坩埚中,铝锭熔化后加入纯铁,经搅拌全部熔化后再升温加1号电解铜、Ni、Mn等元素,试验铝青铜合金熔炼时用六氯乙烷进行化学除气、用玻璃和石灰石的混合物作为覆盖剂,静置、扒渣,然后加入稀土元素精炼、终脱氧,最后浇注砂型试样,空气中冷却。

1.2 试验方法

试验的铝青铜合金在额定温度为1 200℃、误差<20℃的SX2-10-12箱式电阻炉中进行热处理。采用HRS-150洛氏硬度仪测定洛氏硬度,将力学性能试样按照 GBT228—2002《金属拉伸试验试样》的要求加工成棒状试样,采用CMT5305微机控制电子万能实验机进行室温拉伸试验,摩擦磨损试验在UMT-2摩擦磨损试验仪上进行,待磨试样为方形(20 mm×20 mm×3.5 mm)与直径为9.38 mm的Al2O3球对磨,在室温及高温环境下,在载荷为3 N,转速为50 r/min下进行摩擦磨损试验,摩擦圆周半径为4 mm,摩擦时间为30 min。金相试样经粗磨、细磨、抛光后用FeCl3溶液进行腐蚀,用JSM-6480扫描电镜观察合金组织及磨痕形貌,用X射线衍射仪定性分析试验合金的相组成,并用能谱分析仪EDS对各种形态的相进行定量或半定量的分析。

2 结果与讨论

2.1 试验合金的组织

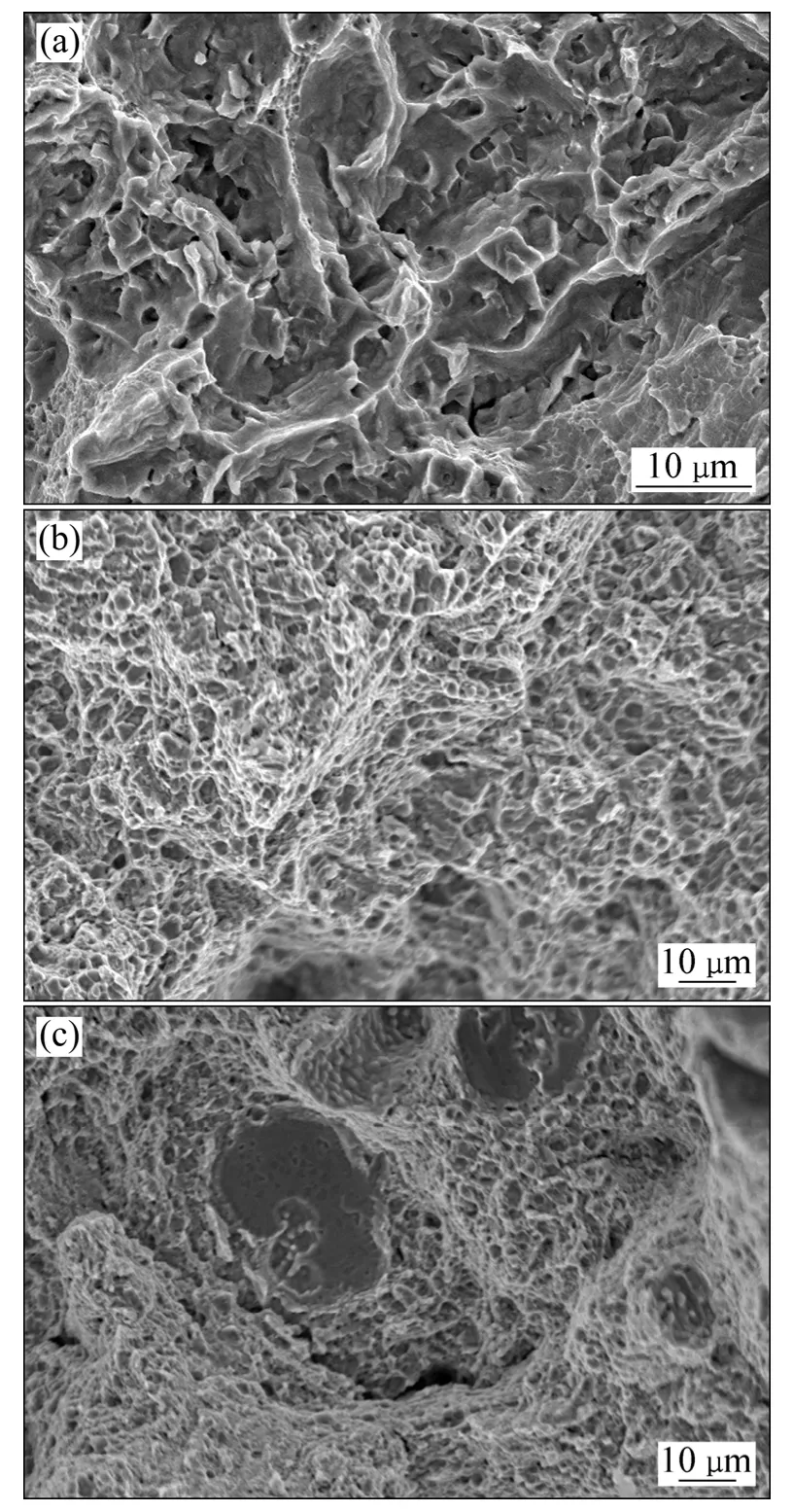

试验合金的显微组织如图1所示,图1(a)~(c)所示的分别为ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的显微组织,其中CA及HT分别表示铸态及热处理态(950℃,2 h,固溶)+(550℃,4 h,时效)。由图1(a)和(b)可以看出,合金中存在枝晶偏析,经过XRD衍射,发现Cu-12Al-X/CA合金主要由α、β′、γ2和k相组成(见图2(a)),其中图1(b)中黑色细小颗粒状组织(4部分)为k相金属间化合物,亮黑色条纹区域(3部分)为(α+γ2)共析体,灰色区域(1 部分)为α+β′相,黑色的点状、杆状相周围的白色相(2部分)为γ2相。经过(950℃,2 h,固溶)+(550℃,4 h,时效)处理的Cu-12Al-X合金的显微组织如图1(c)所示,主要由α、β′、γ2和k相组成组成(见图2(b)),相对于图1(b)可以看出,固溶时效处理对Cu-12Al-X合金的显微组织有明显的影响,弥散分布的k相金属间化合物及γ2相显著细化,且明显增多。

图1 试验合金的显微组织Fig.1 Microstructure of tested alloys: (a) ZCuAl10Fe3;(b) Cu-12Al-X/CA; (c) Cu-12Al-X/HT

图2 试验合金的XRD谱Fig.2 XRD patterns of tested alloys: (a) Cu-12Al-X/CA;(b) Cu-12Al-X/HT

2.2 试验合金的力学性能

试验合金ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的力学性能如表1所列,可以看出,Cu-12Al-X/CA的抗拉强度及HRC硬度明显优于ZCuAl10Fe3的,伸长率与之相比则较低,而Cu-12Al-X合金经过固溶时效处理后,抗拉强度及硬度值均大幅度提升,伸长率有所下降。这是因为:一方面,Cu-12Al-X合金相对于ZCuAl10Fe3合金相比,Al及其他合金元素含量有明显的提高,这导致合金组织中的β′、γ2和k相含量增加,而α相的含量则相对降低,而β′、γ2和k相的显微硬度显著高于α相,使得Cu-12Al-X/CA的抗拉强度及HRC硬度高于ZCuAl10Fe3的,而α相的含量降低,导致Cu-12Al-X/CA合金的脆性增加,伸长率低于ZCuAl10Fe3的;另一方面,固溶处理使得合金元素充分溶入到β′相中形成过饱和固溶体,随后进行的时效则是过饱和固溶体β′相脱溶过程,形成大量的γ2及k相,弥散的分布于基体中,使Cu-12Al-X/HT相对于Cu-12Al-X/CA合金的强度、硬度、塑性均得到一定程度的升高[14]。

图3所示为试验合金 ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的拉伸断口微观形貌。从图3可以看出,ZCuAl10Fe3合金的微观形貌呈现河流花样、舌状花样且存在较多数量的韧窝,韧窝周围还存在较多的撕裂棱,可以推断该种断裂机理为典型的准解理断裂;而Cu-12Al-X/CA合金的拉伸断口形貌相对于ZCuAl10Fe3合金的来看,宏观上无颈缩现象,韧窝数量明显减少,且微观形貌上的河流花样、舌状花样由于韧窝数量的减少而显示出密度增大的趋势,Cu-12Al-X/HT合金的拉伸断口呈现出阶梯状的形貌,有一定数量的韧窝,可知,Cu-12Al-X/CA及Cu-12Al-X/HT合金的断裂机制是相同的,为准解理断裂。

表1 试验多元铝青铜的力学性能Table1 Mechanical properties of multi-aluminum bronze

图3 试验合金的拉伸断口形貌Fig.3 Fracture morphologies of tested alloys: (a) ZCuAl10Fe3;(b) Cu-12Al-X/CA; (c) Cu-12Al-X/HT

2.3 试验合金的摩擦磨损行为

2.3.1 试验合金在常温下的摩擦磨损行为

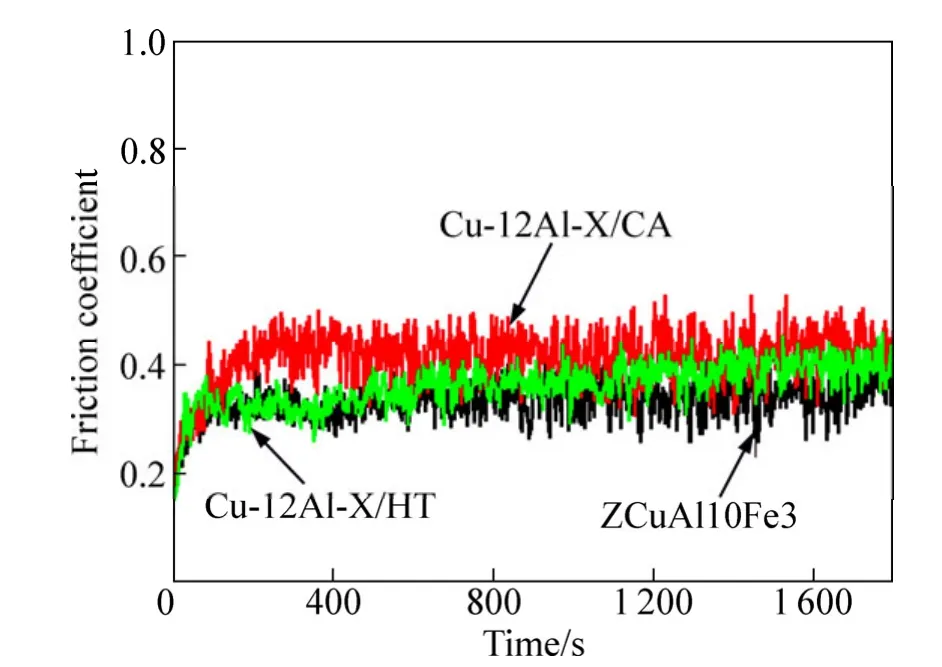

试验合金 ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的摩擦参数如下:载荷为3 N,转速为50 r/min,温度为20℃,摩擦半径为4 mm,磨损时间为30 min。磨损量及平均摩擦因数值如表2所示,摩擦因数曲线如图4所示;由表2中数据可以得出,ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT合金的磨损量是依次递减的,3种合金的平均摩擦因数数值的由大到小依次为Cu-12Al-X/CA、Cu-12Al-X/HT、ZCuAl10Fe3依次递减。这是因为试验合金的摩擦磨损特性与其组织有直接的关系[1],组织中的α相保持着材料的韧性,使其在摩擦过程中可以减少微裂纹的产生,β′、γ2和k相主要起着提高材料硬度的作用,在摩擦过程中起着减磨及支撑的作用,两种作用的有机结合可以大大提高合金的耐磨性能;就上面3种合金的磨损量而言,由于Cu-12Al-X/CA合金组织中的β′、γ2和k相的含量要比ZCuAl10Fe3合金组织中的多,所以 Cu-12Al-X/CA合金减磨作用强,而经过固溶时效处理(950℃,2 h,固溶)+(550℃,4 h,时效)后,β′、γ2和k相硬质相均匀地分布在软基α相上,保证合金同时具有较好的强度及韧性,这就说明Cu-12Al-X/HT合金相对于Cu-12Al-X/CA合金而言,在保证强度、硬度不降低的情况下,提高了韧性,所以磨损量进一步降低;另一方面,就摩擦因数而言,由于ZCuAl10Fe3合金组织中α相含量相对较多,而α相在合金组织中的作用是保持材料的韧性,在摩擦磨损过程中,则合金磨损表面产生塑性变形所需要的剪切力相对于Cu-12Al-X/CA合金而言要小,这就导致ZCuAl10Fe3合金的平均摩擦因数(COF)低于Cu-12Al-X/CA合金的,而经过固溶时效处理以后,能够保证合金强度、硬度不降低的情况下,韧性提高,这也就使得Cu-12Al-X/HT合金的磨损量及平均摩擦因数都比Cu-12Al-X/CA合金的低[15]。

图4 试验合金的摩擦因数曲线Fig.4 Friction coefficient of tested alloys

表2 试验合金的磨损量和平均摩擦因数Table2 Wear loss and average COF of tested alloys

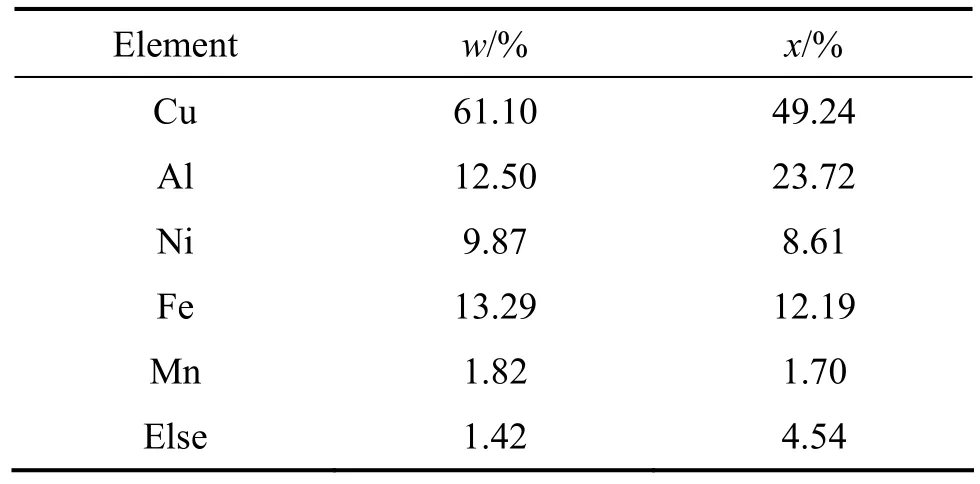

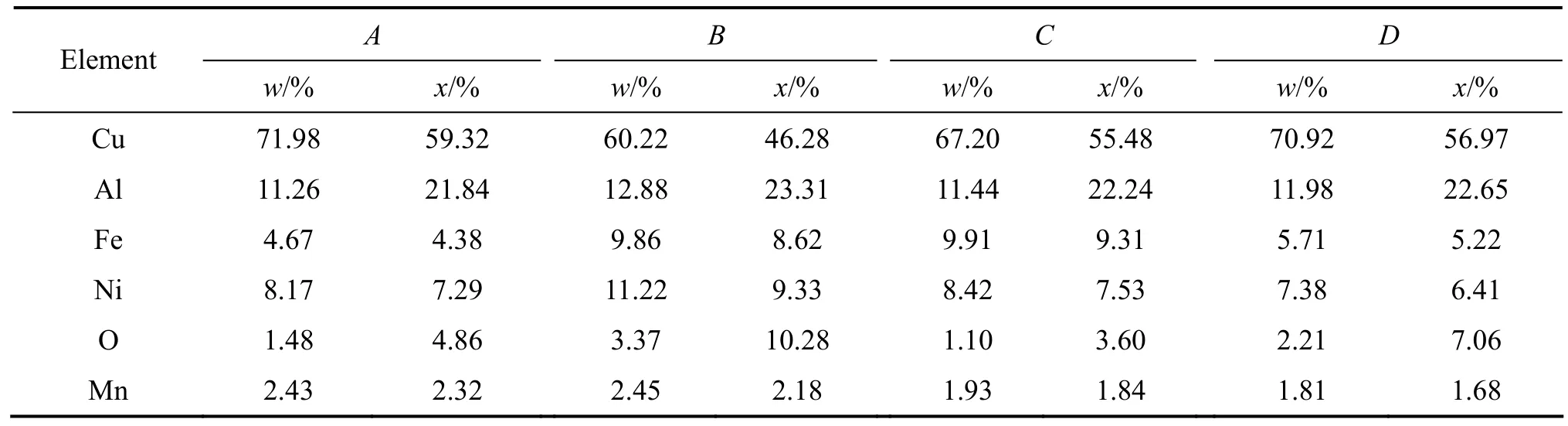

试验合金 ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的磨损形貌如图5所示,3种合金磨损表面均有犁沟出现,说明磨损机制以磨粒磨损为主,并兼有一定的粘着磨损,对比图5(a)、(c)、(e)发现,ZCuAl10Fe3合金表面磨损产生的犁沟最深,Cu-12Al-X/HT合金的最浅,结合上文的磨损量及摩擦因数,试验合金 ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的耐磨性是依次增强的,为了进一步研究磨损形貌及机理,对图5(d)箭头所指区域进行EDS能谱分析(见表3),结果显示:该区域Fe、Ni元素显示富集,可知磨痕表面存在k相金属间化合物,Cu、Al元素的摩尔分数比接近9:4,为γ2相,还发现存在一定量的O元素。这说明Al2O3球与合金试样在往复摩擦接触过程中,把软相α相挤向运行轨迹的两边形成犁沟,其宏观形貌如图5(a)、(c)、(e)所示。同时,Al2O3球与k、γ2相硬质点进行点接触,摩擦使得这些硬质点周围产生微裂纹进而造成小块硬质点脱落。随着摩擦的进行,磨痕表面温度升高,Al、Fe、Ni等活性元素在空气介质的作用下发生氧化反应并产生粘着,形成如图5(b)、(d)、(f)所示的斑驳形貌。

表3 Cu-12Al-X/CA合金的磨损表面的EDS分析Table3 EDS analysis to wear surfaces of Cu-12Al-X/CA alloy

2.3.2 试验合金在高温下的摩擦磨损行为

图5 试验合金的摩擦磨损形貌Fig.5 SEM images of tested alloys after friction tests: (a), (b) ZCuAl10Fe3; (c), (d) Cu-12Al-X/CA; (e), (f) Cu-12Al-X/HT

表4 高温下试验合金的磨损量和平均摩擦因数Table4 Wear loss and average COF of tested alloys at high temperature

试验合金Cu-12Al-X/CA、Cu-12Al-X/HT在摩擦参数分别为:载荷为3 N,转速为50 r/min,温度为100 和300℃,摩擦半径为4 mm,磨损时间为30 min。所得磨损量及平均摩擦因数如表4所列,摩擦因数曲线如图6所示。从表4可以看出,Cu-12Al-X/CA、Cu-12Al-X/HT两种试验合金在100℃下的磨损量相对于常温下而言都比较小且相差不大,在300℃下的磨损量为负数,说明磨损过程中产生了严重的粘着、氧化。从图6可以看出,温度升高使得试验合金的摩擦因数产生较大波动,摩擦磨损过程不稳定,分布在软基α相上的γ2和k相硬质点不能起到支撑作用,当磨球在软化的α相基体中接触到硬质点时,摩擦剧烈波动,使得摩擦因数上下浮动。由表4可知,同一温度下,Cu-12Al-X/HT合金的平均摩擦因数低于Cu-12Al-X/CA合金的;同一状态下的合金,其平均摩擦因数随着温度的升高(20、100和300℃)呈现先下降后上升的趋势(见表2),这可能与摩擦过程中磨痕表面形成的氧化物起到固体润滑作用有关[16-17]。

试验合金Cu-12Al-X/CA、Cu-12Al-X/HT在高温下的磨损形貌如图7所示。由图7(a)和(d)看出,磨痕表面无明显的犁沟出现,从其放大图(见图7(c)和(f))可以看出,由于温度的升高,磨痕表面产生了严重的粘着磨损。由此可知,在300℃情况下,两种合金的磨损机制主要为粘着磨损;由图7(b)和(e)可以看出,在100℃情况下,Cu-12Al-X/CA磨痕表面可以看出有明显的斑驳形貌,磨损机制为磨粒磨损加上粘着磨损;而Cu-12Al-X/HT的磨痕表面有严重的粘着形貌,磨损机制为粘着磨损。这是因为在100℃情况下,Cu-12Al-X/CA合金组织中初生的γ2相及k相尺寸较大,支撑作用强,大大地降低了其粘着磨损的趋势,可有效抵抗温度对耐磨性的影响[1,14];而经过固溶时效处理以后即Cu-12Al-X/HT组织中k相金属间化合物及γ2相显著细化,在高温的作用下起不到支撑作用[1,14];随着温度进一步升高到300℃,不管是Cu-12Al-X/CA还是Cu-12Al-X/HT合金,其组织中的γ2相及k相的支撑作用相对于温度的影响都已经变的微乎其微,磨损机制变为粘着磨损。

从图7中还可以看出,试验合金在高温下进行摩擦磨损,在磨损表面粘着了两种形态的磨屑,一种是尺寸较小的呈现出不规则形状的颗粒(见图7(b)),另一种是沿着摩擦方向形成的大面积的长条形物质(见图7 (c)、(e)、(f));为了进一步研究在高温下试验合金磨痕表面粘着的磨屑,对图7(b)、(c)、(e)、(f)箭头所指区域A、B、C、D进行EDS能谱分析,结果如表5所列。从表4可以看出,在高温摩擦磨损过程中,磨损表面在温度的作用下会产生氧化作用,且对同一状态的合金而言,随着温度的升高,氧化程度会加剧[18]。分析认为:表面的粘着物一部分来源于试验合金中活性元素磨损氧化生成的氧化物;另一部分来源于k、γ2硬质相在摩擦过程中脱落的磨屑,在温度的作用下粘着在磨痕表面。

图6 试验合金的摩擦因数曲线Fig.6 Friction coefficient of tested alloys: (a) Cu-12Al-X/CA; (b) Cu-12Al-X/HT

图7 试验合金的摩擦磨损形貌Fig.7 SEM images of tested alloys after friction tests: (a), (c)Cu-12Al-X/CA, 300℃; (b)Cu-12Al-X/CA, 100℃;(d), (f) Cu-12Al-X/HT, 300℃; (e) Cu-12Al-X/HT, 100℃

表5 试验合金磨损表面的EDS分析Table5 EDS analyses of wear surface of tested alloy

3 结论

1) 所研究的ZCuAl10Fe3、Cu-12Al-X/CA合金铸态下的组织为α、β′、γ2及k相,经过固溶时效处理以后,Cu-12Al-X/HT合金的组织主要由β′、γ2及k相组成,综合力学性能优良。

2) 常温下,ZCuAl10Fe3、Cu-12Al-X/CA、Cu-12Al-X/HT的耐磨性是依次增强的,磨损机制主要是磨粒磨损。

3) 高温下,Cu-12Al-X/CA、Cu-12Al-X/HT的磨损机制转变为以粘着磨损为主,且随着温度的升高,磨痕表面的氧化程度加剧。

[1]路 阳, 刘明朗, 徐建林, 苏义祥, 王智平, 李海兰.多元铝青铜铸态下的组织与力学性能[J].金属热处理, 2004, 29(8):23-26.LU Yang, LIU Ming-lang, XU Jian-lin, SU Yi-xiang, WANG Zhi-ping, LI Hai-lan.Microstructure and mechanical properties of the as-cast multi-aluminum bronze[J].Heat Treatment of Metals, 2004, 29(8): 23-26.

[2]林高用, 曾菊花, 王 莉, 金一伟, 宋佳胜.新型Cu-Al-Fe-Ni变形铝青铜的固溶和时效强化[J].中国有色金属学报, 2012,22(6): 1586-1593.LIN Gao-yong, ZENG Ju-hua, WANG Li, JIN Yi-wei, SONG Jia-sheng.Solution and aging strengthening of novel Cu-Al-Fe-Ni wrought aluminum bronze[J].The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1586-1593.

[3]Anonymous.Basic of design engineering: Bronze and copper-alloy bearings[J].Machine Design, 1995, 27(15):126-127.

[4]SADAYAPPAN M, ZAVADIL R, SAKOO M.Mechanical properties of aluminum bronze alloy C95400[J].AFS Transactions, 2001, 109: 745-758.

[5]李文生, 王智平, 路 阳, 袁利华, 徐建林, 魏迪生.高铝青铜Cu-14Al-X合金在3.5%NaCl溶液中的腐蚀行为[J].中国有色金属学报, 2006, 16(3): 511-517.LI Wen-sheng, WANG Zhi-ping, LU Yang, YUAN Li-hua, XU Jian-lin, WEI Di-sheng.Corrosion behavior of Cu-14Al-X bronze alloy in 3.5% NaCl solution[J].The Chinese Journal of Nonferrous Metals, 2006, 16(3): 511-517.

[6]管红艳, 袁庆龙, 张宝庆.高铝高铁青铜Cu-15Al-xFe合金在5%H2SO4溶液中的腐蚀行为[J].热加工工艺, 2012, 41(8):68-71.GUAN Hong-yan, YUAN Qing-long, ZHANG Bao-qing.Corrosion behavior of high aluminum and iron bronze Cu-15Al-xFe alloy in 5% H2SO4solution[J].Hot Working Technology, 2012, 41(8): 68-71.

[7]路 阳, 金娥馨, 李文生, 张 鹤, 李 振, 王亚青.Fe对高铝青铜摩擦磨损性能的影响[J].材料导报, 2008, 22(2):135-137.LU Yang, JIN E-xin, LI Wen-sheng, ZHANG He, LI Zhen,WANG Ya-qing.Effect of Fe on wear-friction properties of high aluminum bronze[J].Materials Review, 2008, 22(2): 135-137.

[8]王智平, 金玉花, 路 阳, 李文生, 徐建林.高铝青铜Cu14AlX摩擦磨损特性的研究[J].铸造, 2003, 52(3): 185-189.WANG Zhi-ping, JIN Yu-hua, LU Yang, LI Wen-sheng, XU Jian-lin.Friction property of new wear-resistance Cu14AlX aluminum bronze[J].Foundry, 2003, 52(3): 185-189.

[9]米国发, 张锦志, 南红艳, 王有超.固溶时效对新型Cu-Al-Fe-X合金摩擦磨损性能的影响[J].热加工工艺, 2012,41(4): 175-184.MI Guo-fa, ZHANG Jin-zhi, NAN Hong-yan, WANG You-chao.Effects of solution and aging treatment on sliding wear behavior of Cu-Al-Fe-X aluminum bronzes alloy[J].Hot Working Technology, 2012, 41(4): 175-184.

[10]LI Wen-sheng, WANG Zhi-ping, LU Yang, YUAN Li-hua,XIAO Rong-zhen, ZHAO Xu-dong.Corrosion and wear behaviors of Al-bronzes in 5%H2SO4solution[J].Transactions of Nonferrous Metals Society of China, 2009, 19(1): 311-318.

[11]朱治愿, 史永臣, 柯维涛.一种多元铝青铜合金的摩擦磨损特性[J].金属热处理, 2011, 36(12): 82-85.ZHU Zhi-yuan, SHI Yong-chen, KE Wei-tao.Tribological characteristic of a multi-aluminum bronze alloy[J].Heat Treatment of Metals, 2011, 36(12): 82-85.

[12]黄海友, 聂铭君, 栾燕燕, 谢建新.连续柱状晶组织 Cu-12%Al合金在3.5%NaCl和10%HCl溶液中的腐蚀行为[J].中国有色金属学报, 2012, 22(9): 2469-2476.HUANG Hai-you, NIE Ming-jun, LUAN Yan-yan, XIE Jian-xin.Corrosion behavior of continuous columnar-grained Cu-12%Al alloy in 3.5%NaCl and 10%HCl solutions[J].The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2469-2476.

[13]刘锦平, 刘雪峰, 黄海友, 谢建新.Cu-12% Al合金线材的马氏体结构及其对力学性能的影响[J].中国有色金属学报,2011, 21(5): 1052-1058.LIU Jin-ping, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Martensite structure of Cu-12%Al alloy and its effect on mechanical properties[J].The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1052-1058.

[14]路 阳, 王智平, 李文生, 寇生中, 苏义祥, 任虎平, 徐建林.热处理对铜合金模具材料组织和硬度的影响[J].金属热处理,2002, 27(3): 40-42.LU Yang, WANG Zhi-ping, LI Wen-sheng, KOU Sheng-zhong,SU Yi-xiang, RENG Hu-ping, XU Jian-lin.Effects of heat treatment process on microstructure and hardness on copper alloy die[J].Heat Treatment of Metals, 2002, 27(3): 40-42.

[15]康立忠, 张荻, 欧阳求保.颗粒增强铝基复合材料干摩擦磨损研究进展[J].热加工工艺, 2008, 37(12): 104-108.KANG Li-zhong, ZHANG Di, OUYANG Qiu-bao.Research progress of friction and wear behavior of particle reinforced aluminum matrix composite under dry sliding[J].Hot Working Technology, 2008, 37(12): 104-108.

[16]ALPAS A T, ZHANG J.Wear rate transition in cast aluminum-silicon alloys reinforced with SiC particles[J].Scr Metall, 1992, 26: 505-509.

[17]ALPAS A T, ZHANG J.Wear regimes and transitions in Al2O3particulate reinforced aluminum alloys[J].Mater Sci Eng A,1993, 161: 273-284.

[18]孙家枢.金属的磨损[M].北京: 冶金工业出版社, 1992:233-236.SUN Jia-shu.Wear of alloy[M].Beijing: Metallurgical Industry Press, 1992: 233-236.