低品位赤铁矿直接还原过程中铁晶粒的长大行为

朱德庆,肖永忠,,春铁军,潘 建

(1.中南大学 资源加工与生物工程学院,长沙 410083;2.华菱集团 涟源钢铁公司,娄底 417009)

目前,我国大部分铁矿石由于铁品位低,铁矿物嵌布粒度微细,单体解离度低,与脉石矿物嵌布关系复杂而未得到合理利用[1-3]。近年来,部分学者对低品位难选铁矿石采用“煤基直接还原-磁选”工艺(如回转窑直接还原工艺,转底炉直接还原工艺等),生产铁品位高(>90%)、杂质少、铁回收率高的金属铁粉,使得低品位铁矿直接还原在技术工艺上取得一定的突破[4-7]。然而,目前对于低品位铁矿直接还原机理方面的研究相对较少,特别是关于低品位铁矿直接还原过程中金属铁晶粒长大的研究鲜有报道。在材料领域,对于金属再结晶与晶粒生长动力学研究,以Hillert的传统晶粒长大动力学模型应用最为广泛,数学处理也较为简单。因此,本文作者采用该模型对湖南某地低品位微细粒赤铁矿直接还原过程中金属铁晶粒的长大行为进行研究。

1 实验

1.1 原料性能

实验原料来自湖南某地低品位赤铁矿,其主要化学组成(质量分数)为48.20%Fe2O3、39.38%SiO2、1.72%CaO、3.34%Al2O3和1.62%MgO。实验原料的粒度组成为76.27%(质量分数)小于0.074 mm。铁矿中赤铁矿的嵌布状态如图1所示。赤铁矿嵌布粒度微细,平均嵌布粒度不足5 μm,且以星散浸染状的形式嵌布在脉石矿物中,常规选矿方法根本无法进行有效选别。

图1 铁矿中赤铁矿的嵌布状态Fig.1 Occurrence of hematite in iron ore (White: Fe2O3)

1.2 研究方法

将该低品位铁矿粉配加质量分数为1.5%的膨润土进行造球,球团的制备方法详见文献[8]。然后将生球放入烘箱(105℃)中2 h至质量不变。接着,根据一定的碳铁质量比(m(C)/m(Fe))将1/3质量的还原煤粉置于不锈钢吊罐(d65 mm×100 mm)底部,然后放入50 g干燥后的球团,最后加入其余2/3质量的还原煤粉。为了保证充足的还原气氛,本次试验固定m(C)/m(Fe)为1。待还原炉温度达到设定温度后,将不锈钢吊罐放入还原炉中进行直接还原。还原一定时间后,取出吊罐,盖煤冷却,得到煤基直接还原球团。

将得到的还原球团磨片抛光后进行显微结构检测,磨片抛光方法详见文献[9]。采用光学显微镜进行煤基直接还原产品中矿物的微观结构鉴定,并利用莱卡图像分析软件(Qwin)对金属铁晶粒进行面积特征测量,计算得到还原球团中金属铁晶粒平均尺寸。具体方法如下:1) 首先拍摄矿物的微观照片,并对图像进行灰度处理;2) 得到带标尺的灰度图后,检测目标矿物灰度值,然后用图像分析软件根据选定的灰度值将图像中同一灰度值区域用彩色标出(如图2所示);3)标出待测区域后,测定目标区域占整个图像的面积百分比和矿物颗粒数,即可检测出目标区域颗粒平均面积。对每一个样品测量50个不同视域,计算平均值作为该样品中某矿物颗粒平均面积。由于颗粒往往形状不规则,尺寸分布不均匀,因此要确定球团内的颗粒形状特征是不容易的。为了便于分析问题,假设矿物颗粒为球形,即在二维平面下是圆形,则可进一步计算出颗粒的平均尺寸。根据Hillert理论,晶粒生长速率方程可用如下公式描述[10-11]:

图2 Qwin软件测定图像面积及颗粒尺寸示意图Fig.2 Sketch map of image area and grain size using Qwin software: (a) Metallograph; (b) Colour image

式中:U为晶核生长速率;a0为原子直径;V0为原子振动频率;ΔFV为非晶态与晶态之间摩尔自由能差;Q为晶核生长表观活化能;k为波尔兹曼常数。一般地,ΔFV>>kT,因此,晶粒生长可表示为式中:D为经过t时间还原后的平均粒径;D0为初始晶粒的平均粒径;n为晶粒生长指数;k为受扩散影响的晶粒生长速率常数,k=k0exp[-Q/(RT)];Q为晶粒生长表观活化能;R为摩尔气体常数;T为热力学温度。由于还原开始前,球团中没有金属铁,故D0=0,则有

对于不同时间下的等温还原过程,k为常数,则将上式两边同时取对数,有

即:lnD与lnt呈线性关系,其斜率为1/n,截距为(lnk)/n,即可求得晶粒生长指数n。

对于不同温度下的等时间还原过程,t为常数,则有

即:lnD与1/T呈线性关系,其斜率为-Q/(nR),可求得晶粒生长表观活化能。

2 结果与讨论

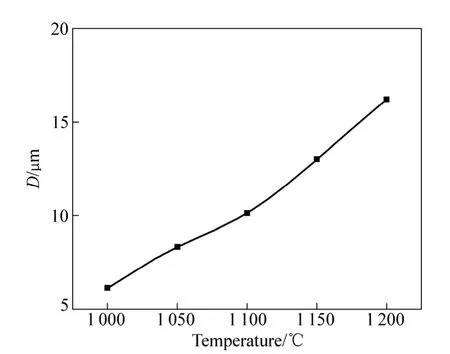

2.1 还原温度对金属铁晶粒平均尺寸的影响

还原时间为120 min时金属铁晶粒平均尺寸和还原温度之间的关系如图3所示。随着还原温度从1 000℃升高到1 200℃,金属铁晶粒的平均尺寸均随之增大。从铁晶粒形核热力学角度而言[12],随着温度升高,反应的吉布斯自由能更负,有利于金属铁晶粒形核。从动力学角度而言,升高还原温度能提高金属铁质点的扩散迁移能力,这种质点迁移能力将对晶粒平均尺寸产生重要影响。根据质点扩散系数A与温度T的关系[13]可知:温度较低时金属铁晶粒处于结构形成初期,此时,由于质点扩散能力小,晶核难以形成和长大,则金属铁晶粒细小;随着还原温度升高,质点扩散能力增大,由于细小铁晶粒边界的晶面能很大,晶面能是最重要的晶粒长大的驱动力。还原温度越高,晶粒长大的驱动力越大,推动晶粒内部质点越过晶界向与之相接触的大晶粒扩散,引起晶界移动,使晶粒长大。在晶粒长大过程中,大晶粒倾向于长大而小晶粒趋于缩小并最终消失。

图3 还原温度对球团中金属铁晶粒平均尺寸D的影响Fig.3 Effect of reducing temperature on average size (D) of metal iron grains

2.2 还原时间对铁晶粒平均尺寸的影响

图4所示为在还原温度为1 200℃时,还原时间对还原球团中金属铁晶粒平均尺寸的影响。

图4 还原时间对球团中金属铁晶粒平均尺寸D的影响Fig.4 Effect of reducing time on average size (D) of metal iron grains

当还原时间少于20 min时,球团中的金属铁晶粒处于形核阶段,此时质点扩散能力小,金属铁晶粒的生长阻力较大。继续延长还原时间,金属铁晶粒的平均尺寸增长很快。从金属铁晶粒形核热力学角度而言[12],在晶粒生长期,晶粒尺寸小于临界半径的微细粒尺寸的晶粒开始消失,铁迁移聚集到晶核周围,形成尺寸较大的铁晶粒。从动力学而言,此时晶核已经形成,晶核周围的晶粒平均尺寸依旧很小,比表面积很大,表面活性很高,且细小晶粒晶格发育不完善,缺陷较多,晶粒扩散、迁移阻力较小[14-15]。因此,晶核周围的细小晶粒中的铁向晶核迁移、聚集,从而促进金属铁晶粒的长大。当还原时间超过100 min后,晶粒生长处于还原稳定期。由于此时晶核周围的细小晶粒中的铁大部分都已迁移、聚集到晶核的周围,形成了尺寸较大的晶粒,其比表面积较大,表面活性降低;同时,那些没有迁移、聚集的晶粒由于晶格发育趋于完善,缺陷减少,结构趋于稳定,物质扩散、迁移阻力增大,从而使得金属铁晶粒平均尺寸增长缓慢。

2.3 晶粒生长动力学模型的应用

根据图4所示,结合在1 200℃条件下不同时间还原球团的金属铁晶粒的平均尺寸和式(4),对lnD与lnt进行线性拟合,结果如图5所示。

图5 lnD—lnt线性拟合直线图Fig.5 Linear fitting of lnD—lnt

根据拟合直线,所得直线斜率为1/n,截距为(lnk)/n,根据拟合结果和式(4)可求出晶粒生长指数n和晶粒生长速率常数k。计算得出球团金属铁晶粒生长指数n≈2,晶粒生长速率常数k为1.155 μm2/min;在1 200℃时,球团还原过程中金属铁晶粒平均尺寸D(μm)与还原时间t(min)的关系式为

根据图3所示,结合不同还原温度下还原120min金属铁晶粒的尺寸,作出lnD—1/T线性拟合分析,其结果见图6。根据拟合直线,所得直线斜率为-Q/(nR),根据拟合结果和式(5)可求出晶粒生长表观活化能Q。计算得出在还原温度1 000~1 200℃范围内,还原球团的金属铁晶粒生长表观活化能为132.53 kJ/mol;在还原时间为120 min时,还原球团金属铁晶粒平均尺寸D(μm)与还原温度T(K)的关系式为

图6 ln D—1/T线性拟合直线图Fig.6 Linear fitting of ln D vs 1/T

2.4 球团还原过程微观结构演变

为了进一步深入研究金属铁晶粒的长大行为,利用光学显微镜对在还原温度为1 200℃时,不同还原时间后得到的还原球团进行微观结构的研究。还原温度为1 200℃时不同还原时间后还原球团的显微结构如图7所示。由图7可知,还原10 min后,球团中有少量铁晶粒晶核形成(见图7(a)); 还原20 min后,球团中大部分金属铁晶粒晶核已经形成,少量晶粒间出现迁移、聚集(见图7(b));还原30 min和40 min后球团中金属铁晶粒的晶核进一步形成,有少量铁晶粒开始聚集(见图7(c)和(d));还原60 min后,还原球团中金属铁晶粒发生迁移、聚集,金属铁晶粒的平均尺寸变大,但较大尺寸晶粒之间比较分散(见图7(e));还原80 min后,还原球团中金属铁晶粒的平均尺寸继续增大,少量金属铁晶粒开始出现桥联(见图7(f));还原100 min时,还原球团中金属铁晶粒的平均尺寸继续增大,铁晶粒桥联现象更加明显,此时球团内部有液相生成(见图7(g));当还原时间达到120 min时,部分铁晶粒聚集在一起,形成尺寸较大的晶粒(见图7(h))。

3 结论

1) 还原时间小于20 min时,球团中金属铁晶粒处于形核阶段,此时质点扩散能力小,金属铁晶粒的生长阻力较大。还原时间20~100 min时,金属铁晶粒的平均尺寸增长较快,还原时间超过100 min后,晶粒生长处于还原稳定期,金属铁晶粒的平均尺寸增长缓慢。

图7 还原温度为1 200℃时不同还原时间后还原球团的微观结构(白色区域为金属铁)Fig.7 Microstructures of reduced pellets after reduction at 1 200℃ for different times (white area: metal iron): (a) 10 min; (b) 20 min; (c) 30 min; (d) 40 min; (e) 60 min; (f) 80 min; (g) 100 min; (h) 120 min

2) 在还原温度为1 200℃、还原时间为5~120 min范围内,金属铁晶粒的生长速率常数k为1.155 μm2/min;在1 200℃时,球团还原过程中金属铁晶粒的平均尺寸D(μm)与还原时间t(min)的关系式为D=exp(0.565lnt+0.072)。在还原时间为120 min时,还原球团金属铁晶粒的平均尺寸D(μm)与还原温度T(K)的关系式为D=exp(-8 995 845/T+8.899)。在还原温度1 000~1 200℃范围内,还原球团中金属铁晶粒的生长表观活化能为132.53 kJ/mol。

[1]许 斌, 庄剑鸣, 白国华.低品位铁矿煤基直接还原的研究[J].矿产综合利用, 2001(6): 20-22.XU Bin, ZHUANG Jian-ming, BAI Guo-hua.Study on coal-based direct reduction process in utilizing the low-grade and hard-to-separate iron ores[J].Multipurpose Utilization Mineral Resources, 2001(6): 20-22.

[2]张泾生.我国铁矿资源开发利用现状及发展趋势[J].钢铁,2007, 42(2): 1-3.ZHANG Jing-sheng.Status and trend of exploitation and utilization of iron ore resource in China[J].Iron & Steel, 2007,42(2): 1-3.

[3]王 颖.我国铁矿资源形势分析与其可持续供给的策略[J].金属矿山, 2008(1): 12-15.WANG Ying.Analysis of China iron resource situation and strategy of its sustainable supply[J].Metal Mine, 2008(1):12-15.

[4]翟 勇.低品位微细粒赤铁矿高效利用技术研究[D].长沙:中南大学, 2008: 46-50.ZHAI Yong.Investigation on effective beneficiation of microfine low grade hematite[D].Changsha: Central South University,2008: 46-50.

[5]朱德庆, 翟 勇, 潘 建.煤基直接还原-磁选超微细贫赤铁矿新工艺[J].中南大学学报: 自然科学版, 2008, 39(6):1132-1135.ZHU De-qing, ZHAI Yong, PAN Jian.Beneficiation of super microfine low-grade hematite ore by coal-based direct reduction-magnetic concentration process[J].Journal Central South University: Science and Technology, 2008, 39(6):1132-1135.

[6]ZHU De-qing, XIAO Yong-zhong, CHUN Tie-jun, PAN Jian.An innovative process on beneficiation of superfine low grade hematite ore[C]//Proceedings of the 2nd International Symposium on High-Temperature Metallurgical Processing.San Diego: The Minerals, Metals & Materials Society (TMS), 2011: 309-318.

[7]秦民生.非高炉炼铁[M].北京: 冶金工业出版社, 1988:55-60.QIN Min-sheng.Non-blast furnace ironmaking[M].Beijing:Metallurgical Industry Press, 1988: 55-60.

[8]朱德庆, 李 建, 邱冠周, 潘 建, 欧应钦, 周 围.一步法直接还原新疆磁铁精矿[J].中南大学学报: 自然科学版, 2007,38(3): 421-427.ZHU De-qing, LI Jian, QIU Guan-zhou, PAN Jian, OU Ying-qin,ZHOU Wei.One-step process for direct reduction of Xinjiang magnetite concentrate[J].Journal of Central South University:Science and Technology, 2007, 38(3): 421-427.

[9]陈耀明, 陈 锐.烧结球团矿微观结构[M].长沙:中南大学出版社, 2011: 37-40.CHEN Yao-ming, CHEN Rui.Microstructure of sinter and pellet[M].Changsha: Central South University Press, 2011:37-40.

[10]HILLERT M.On the theory of normal and abnormal grain growth[J].Acta Metallurgica, 1965, 13: 227-238.

[11]何 希.纳米SnO2、TiO2、BaTiO3的合成及晶粒生长动力学研究[D].长沙:中南大学, 2007: 5-6.HE Xi.Synthsis of nanocrystalline SnO2, TiO2, BaTiO3and grain growth kinetics of nanocrystalline materials[D].Changsha:Central South University, 2007: 5-6.

[12]朱德庆, 春铁军, 潘 建.低品位赤铁矿球团直接还原过程成核剂作用机理[J].北京科技大学学报, 2011, 33(11):1325-1330.ZHU De-qing, CHUN Tie-jun, PAN Jian.Mechanism of action of improving reduction on low grade hematite pellets by adding nucleating agent[J].Journal of University of Science and Technology Beijing, 2011, 33(11): 1325-1330.

[13]毛卫民, 赵新兵.金属的再结晶与晶粒长大[M].北京: 冶金工业出版社, 1994: 219-220.MAO Wei-min, ZHAO Xin-bing.Metal recrystallized and grain growth[M].Beijing: Metallurgical Industry Press, 1994:219-220.

[14]刘河洲, 胡文彬, 顾明元, 吴人洁.纳米TiO2晶粒生长动力学研究[J].无机材料学报, 2002(3): 430-435.LIU He-zhou, HU Wen-bin, GU Ming-yuan, WU Ren-jie.Kinetic study on the growth of titania nanocrystallites[J].Journal of Inorganic Materials, 2002(3): 430-435.

[15]王海东, 张 海, 李海亮, 汤育才.焙烧过程晶粒生长的Monte Carlo 模拟[J].中国有色金属学报, 2007, 17(6):991-995.WANG Hai-dong, ZHANG Hai, LI Hai-liang, TANG Yu-cai.Monte Carlo simulation of grain growth in calcination process[J].The Chinese Journal of Nonferrous Metals, 2007, 17(6):991-995.