U形件磁脉冲辅助弯曲回弹控制及变形分析

刘大海,周文华,李春峰

(1.南昌航空大学 航空制造工程学院,南昌 330063;2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

磁脉冲成形(亦称电磁成形)、电液成形、爆炸成形和激光冲击成形等高速率成形技术能显著改善铝合金等难变形材料的成形性已为研究者广泛认可[3-4];特别是磁脉冲成形,因其工艺可控且易于实现工程应用,近年来备受关注[5]。然而,由于受到成形能量和线圈结构强度等限制,单独的磁脉冲成形在大型壳体钣金类零件(如汽车覆盖件)成形方面受到限制;而将磁脉冲成形与传统冲压成形相结合,能更好地体现其技术优势,更具工程应用潜力[5-6]。鉴于此,磁脉冲辅助冲压(EMAS)的思路被提出,通过在传统冲压成形模具中嵌入成形线圈而实现两种工艺的复合,把高速率磁脉冲成形的优势结合到准静态普通冲压成形过程中,在压力机的一个冲压行程内,实现复杂形状零件的复合加工[6-8]。该复合工艺目前尚处于试验研究阶段,但在改善铝合金等板材的成形性方面已预示了良好的应用前景。VOHNOUT等[7]通过进行通用Chevy Cavalier车型的AA6111-T4铝合金车门内板实物演示试验,验证了该复合工艺的可行性;对于普通冲压难以成形的局部特征,该复合工艺可以得到良好的成形效果,零件的极限应变显著提高。SHANG等[6,9]进一步发展了EMAS,发现通过利用脉冲电磁力控制零件难变形部位的应变分布,可有效改善零件的成形性:采用EMAS成形的AA6111-T4盒形件和AA2219-O壳体零件相比传统冲压工艺,其极限成形性显著提高。在上述工艺可行性验证的基础上,刘大海等[10-14]通过系统研究5052铝合金在准静态-动态复合加载路径下的成形极限问题,从材料的力学响应的角度揭示了该复合工艺的变形基础,并进一步验证了该复合工艺的可行性。

上述研究在验证EMAS工艺可行性的同时,也表明该复合工艺的优势在于脉冲电磁力对变形效果(成形性或局部应变分布)的有效控制,且研究多集中在利用脉冲电磁力提高材料的成形极限方面。而对于钣金件成形,零件卸载后的回弹也是影响其成形件质量的关键问题,特别是对于铝合金等轻质高强板材,回弹控制对于实现零件精确成形尤为重要[15-16]。通常,回弹是由弯曲变形引起的,而弯曲区相对于零件的整体尺寸较小。在EMAS过程中,脉冲电磁力易于实现局部加载和变形控制的特点为该过程中的回弹控制提供新思路。IRIONDO等[15]和PADMANABHAN[17]的实践表明,利用脉冲电磁力可有效实现高强钢等常规冲压成形后零件尺寸回弹和形状畸变的控制。而EMAS成形中,零件变形和回弹控制交互作用,回弹控制过程既可发生在变形结束时,又可伴随着变形的发生,涉及到多参数的耦合,其变形机制非常复杂。目前,关于EMAS过程中回弹控制规律的研究还较少,且从工程应用的角度开展该方向的研究对深入认识该复合工艺和促进其工程应用更具现实意义。为此,本文作者基于EMAS的思路,通过建立U形件磁脉冲辅助弯曲回弹工艺模拟试验,对该过程中的回弹控制规律进行研究,探讨工艺参数的影响规律,为深入认识该复合工艺及促进其工程化应用提供试验支持。

1 实验

1.1 工艺模拟试验方案

磁脉冲辅助冲压的基本思路是采用嵌有线圈的模具结构,利用常规冲压实现零件大部分“粗糙”轮廓的成形,利用脉冲电磁力实现零件局部复杂部位(轮廓)的成形,从而实现零件整体轮廓的准静态-动态复合加工[7-8,10]。磁脉冲辅助冲压成形中,脉冲磁场力既可作用于冲压变形过程中,又可作用于冲压变形结束时,针对这两种变形过程中的回弹控制的特点,建立了如图1所示的磁脉冲辅助弯曲成形工艺模拟试验方案,研究脉冲电磁力在回弹控制方面的作用。为简化试验工装,将整体的磁脉冲辅助弯曲成形过程简化为两个分离的过程:预弯曲成形过程和磁脉冲成形过程。在图1所示的两种试验方案中,成形线圈均作用于弯曲变形区。方案I中,脉冲磁场力作用于弯曲变形过程中,回弹控制发生在板坯的贴模过程中(见图1(a))。方案Ⅱ中,脉冲磁场力作用于弯曲变形结束时,回弹控制发生在板坯与模具冲击过程中(见图1(b))。

1.2 试验材料及工装

分别采用1.0 mm厚的AA5052-O铝合金板材和半硬态T3纯铜作为试验材料,试样原始尺寸为:120 mm×40 mm×1 mm。

矩形弯曲凸模尺寸为60 mm×40 mm,凸模圆角半径为10 mm,模具单边间隙为1.05 mm,为使试验效果明显,采用自由弯曲(无压边)。试验中采用内嵌式平板矩形线圈对弯曲角部施加脉冲电磁力,设计线圈在弯曲区域与弯曲凸模尺寸一致。图2所示为设计的线圈骨架结构图,线圈采用1 mm×10 mm的矩形截面紫铜带绕制而成,如图3所示,考虑到在板坯的宽度方向,线圈属于空放电,易造成线圈损坏,在线圈外部采用了钢制保护套结构。在图3所示的线圈结构的基础上,分别对弯曲放电部位和导线起始端和终端进行树脂浇注,并将放电部位倒出所需圆角,钢制钢制护套与线圈接触处使用树脂板绝缘,制成试验线圈。

图1 磁脉冲辅助弯曲成形工艺试验方案示意图Fig.1 Technology experiment schemes for electromagnetically assisted bending: (a) Scheme Ⅰ; (b) Scheme Ⅱ

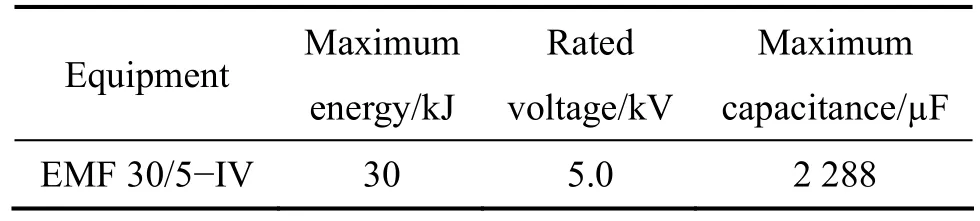

弯曲预成形在WD-1C电子万能试验机上进行;磁脉冲成形在哈尔滨工业大学自行研制的EMF 30/5-IV型电磁成形机上进行,该设备参数见表1,共有12个可控电容,本试验中选择4个,总容量774 μF。

图2 线圈骨架结构图Fig.2 Schematic diagram of coil skeleton construction

图3 矩形线圈结构图Fig.3 Photograph of rectangle coil

表1 磁脉冲成形设备参数Table1 Parameters of electromagnetic forming facility

1.3 回弹角测量

回弹反映了加载结束时零件形状和卸载后零件形状间的偏差。试验中,采用角度尺对U形件进行角度测量。回弹角表示为

式中:Δθ为回弹角,(°);θ为U形件两直边弯曲夹角,(°);θ′为卸载后的两直边弯曲夹角,(°)。

当回弹角度Δθ>0°时,为弯曲正回弹;当Δθ<0°时,为负回弹。本研究中磁脉冲辅助弯曲试验是对预弯曲件角局部放电,研究Δθ>0°时对回弹的控制。

虽然有大量的终端网点在销售产品,但在平时工作中,销售经理侧重于对短期内销量的关注,没有建立健全的终端数据库。销售经理只是对规模终端商亲自做了客情维护,但是,要想牢牢把控渠道必须“抓大不放斜,建立系统而全面的终端数据库。数据库内容包括:终端店具体的地址、店主姓名、电话、经营本公司产品品种和数量、每家店的销量概况等。

2 结果与分析

2.1 弯曲回弹控制效果

2.1.1 弯曲预变形

试验中对磁脉冲辅助弯曲过程进行了分步简化,首先对板坯进行了图1所示两种方案下的弯曲件预成形试验。表2所列为得到的两种材料预弯件的平均回弹角情况。由于方案Ⅰ属于完全自由弯曲,角部只发生了弯曲变形,塑性变形较小;而对于方案Ⅱ,弯曲存在贴模校正过程,由于板坯与模具发生作用,弯曲角部位塑性变形较大。因此,对于同种材料,方案Ⅰ弯曲件的回弹量大于方案Ⅱ中弯曲件的。与半硬态T3纯铜相比,5052-O铝合金由于硬化模量较小、屈服强度较小等材料本身属性的原因,导致了同种弯曲条件下,半硬态T3纯铜弯曲件的回弹角度大于5052-O铝合金弯曲件的。

表2 预弯件平均回弹角Table2 Average springback angle of pre-formed parts

2.1.2 放电能量对弯曲件回弹控制的影响

在磁脉冲成形系统其他参数一定的情况下,增加放电电压,放电能量也随之增加。图4所示为改变放电电压时,两种方案下零件回弹角的变化情况;对应方案Ⅰ的弯曲件形状变化如图5所示,从左到右放电电压逐渐增加。由图4可知,两种方案下,随着放电电压(能量)的增加,弯曲件的回弹角度均逐渐减小,较高的能量下(3 kV)能够消除回弹,甚至出现负回弹角。方案Ⅰ中,随着放电能量的增加,回弹角的变化剧烈,回弹控制效果较明显。且在较低的放电能量下,回弹控制效果显著。而方案Ⅱ中,随放电能量的增加,回弹角度的变化较缓和。这是由于方案Ⅰ中,弯曲件角部与凹模角部有一段距离,在强大的脉冲电磁力的驱使下角部以较大的速度撞击凹模圆角,板材快速变形。随着放电能量的增加,弯曲区的圆角半径逐渐减小并贴模(见图5),较小放电能量时,弯曲角部塑性变形空间大,弯曲变形中塑性变形比重大,回弹控制效果明显。而方案Ⅱ中,只相当于瞬间对弯角和靠近弯角的部位施加大的作用力,大能量放电时作用力较大,小能量放电作用力较小。在这种情况下,板坯/模具冲击效应显著,冲击载荷引起的应力波在板坯与模具中传播,板坯与模具界面上的反射波会使得板坯外表面承受较大的压应力作用,从而有利于消除弯曲角部的残余应力,减小角部回弹[15,17-18]。由于弯曲件的高速撞击伴随着变形,方案Ⅰ中预弯曲件回弹角度变化更剧烈,方案Ⅱ中预弯曲件回弹角度变化缓和。

图4 放电电压对回弹角的影响Fig.4 Effects of discharge voltages on springback angles

图5 方案Ⅰ中不同放电电压下的弯曲件Fig.5 Bending parts with different discharge voltages under scheme Ⅰ: (a) 5052-O aluminum alloy; (b) Cu-T3 (with discharge voltage increasing from left to right)

对比方案Ⅰ和方案Ⅱ中弯曲件角部的成形质量发现,在方案Ⅰ中小能量放电和方案Ⅱ中放电情况下,零件弯曲角部位的成形质量好。而当放电电压高于3 kV时,方案Ⅰ中零件出现弯曲件角部和底部变形不均匀现象,弯角两端和底部靠近边缘的部位金属完全贴模,而弯角和底部的沿板材长度方向中间部位内凹,如图6所示。这是由于方案Ⅰ中板坯发生弯曲变形的同时还存在板坯的贴模过程,而脉冲磁场力的局部加载特性使得板坯整体区域变形不协调。较低能量放电时,弯角区变形缓和;而高能量放电时,弯角区变形加剧,其他区域变形较小,弯曲件形状不协调性加剧。

图6 方案Ⅰ中5052-O铝合金高能量放电弯曲件成形质量Fig.6 Forming quality of 5052-O aluminum alloy parts with high discharge energies in scheme Ⅰ: (a) Bending corner region; (b) Bottom region

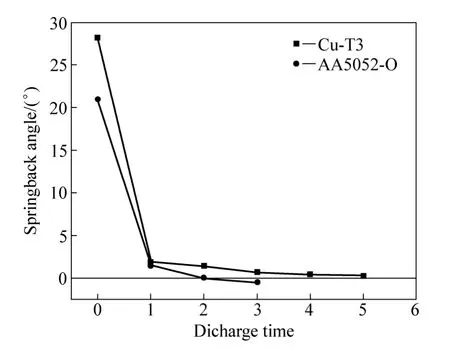

2.1.3 放电次数对弯曲件回弹控制的影响

由2.1.2节中分析可知,对于方案Ⅰ中弯曲件,单次放电能量过小,不能彻底消除弯曲件的回弹;单次放电能量过大,弯曲角部会出现变形不均匀,影响零件的最终成形质量。为此,针对这一情况,考虑采用多次小能量放电的方法研究其回弹控制效果。图7所示为5052-O铝合金板材在放电电压为2 kV、Cu-T3在放电电压为2.5 kV时放电次数对弯曲回弹角度的影响。由图7可以看出,增加放电次数能达到回弹控制的作用。随着放电次数的增加,弯曲件的回弹角度减小。通过测量发现,经过两次放电的5052-O铝合金弯曲件和5次放电的半硬态T3纯铜弯曲件均能达到预期成形效果。此外,多次放电成形的弯曲件角部和底部的变形更为均匀,可完全贴模。图8(a)所示为5052-O铝合金两次2 kV放电成形件,图8(b)所示为5052-O铝合金一次3.5 kV放电成形件。

图7 放电次数对弯曲回弹角的影响Fig.7 Effect of discharge times on springback angles

图8 小能量多次放电和高能量单次放电弯曲件Fig.8 Bending parts formed by several low-energy discharges (a) and one high-energy discharge (b)

2.2 变形分析

前述分析表明,在弯曲角部施加电磁力可有效实现对弯曲回弹的控制。控制磁脉冲成形工艺参数,不仅可实现回弹控制,还会影响零件的成形质量。为系统评价脉冲电磁力的影响,为其工程应用提供借鉴,采用ASAME网格应变分析技术对回弹控制过程中的零件的变形情况进行表征。考虑到本试验中弯曲件形状的对称性,选取1/4弯曲件分析其整体的变形情况,板坯初始表面印制2 mm×2 mm正方形网格。图9和10所示分别为不同放电模式下弯曲件底部和角部的最大主应变分布云图,其中,图9中测量方位为1/4弯曲件区域,图10中测量方位为整个弯曲角部。

图9 不同放电方式下弯曲件底部的最大主应变分布Fig.9 Major principle strain distributions at bottom regions of bending part with different discharge modes: (a) Scheme Ⅰ with discharge voltage of 3.5 kV (lower left); (b) Scheme Ⅰ with two discharges at 2.0 kV (lower right); (c) Scheme Ⅱ with discharge voltage of 3.5 kV (lower left); (d) Pre-bending part (top left)

图10 不同放电方式下弯曲件角部的最大主应变分布Fig.10 Major principle strain distributions at corner regions of bending part with different discharge modes: (a) Scheme Ⅰ with discharge voltage of 3.5 kV; (b) Scheme Ⅰ with twice discharges at 2.0 kV; (c) Scheme Ⅱ with discharge voltage of 3.5 kV; (d)Pre-bending part

对于弯曲件来说,弯曲角部是其主要变形区,弯曲底部为不变形区或小变形区。在冲击载荷的作用下,弯曲件底部和角部相对预弯件对应情况来说均发生不同程度的变形。对于弯曲底部,冲击作用下,出现相对剧烈的变形区,越靠近角部变形程度越大,如图9所示。对于方案Ⅰ,底部为自由变形,弯曲过程中呈现不均匀变形(见图9(d)),脉冲电磁力作用时,能改善底部的应变状态(见图9(a)和(b))。较大的脉冲载荷作用下,变形不均匀程度加剧,多次小能量放电,弯曲底部呈现相对均匀的变形特征(见图9(b))。而对于方案Ⅱ,由于弯曲结束时存在弯曲校正过程,底部整体会呈现不同程度的预变形,表现为较高的应变水平;冲击作用下,在反射脉冲应力波的作用下也可能出现不同程度的不均匀变形[15,18],但总的来说,方案Ⅱ中大面积区域呈现相对均匀的变形状态(见图9(c))。无论何种成形方式,弯曲件外侧靠近角部最大主应变总是最大;与大能量一次放电相比,小能量多次放电成形件底部应变较均匀。对于弯曲角部,从图10中可以看出,在方案Ⅰ中大能量放电时,沿弯角方向的应变分布都会出现分布不均匀,弯角的两端由于没有约束而应变较大;而弯角的中间部位由于两端材料的约束而使得在该方向的变形较小,因而较大的放电能量会使得弯曲角部中间出现内凹区。方案Ⅱ大能量一次放电成形和方案Ⅰ小能量多次放电成形后应变状态与普通模具成形应变状态近似,小能量多次放电成形件的应变分布更均匀。

通过以上对弯曲件角部和底部应变分布的分析可以看出,小能量多次放电不仅能有效的控制回弹,而且有利于材料的均匀流动,使弯曲件底部和弯角部位的应变分布更均匀,提高弯曲件表面质量;方案Ⅱ中大能量一次放电成形件虽然应变分布不如小能量多次放电,但表面质量也较好,从图9也可看出,磁脉冲成形后的弯曲件沿板材长度方向的应变值变大,即在磁脉冲力作用下弯曲件角部产生了二次拉伸变形;成形效果最差的是方案Ⅰ大能量一次放电成形方式,实际生产中不建议采用该方式。

3 结论

1) 磁脉冲辅助弯曲成形过程中,通过对弯曲角部施加脉冲电磁力,可有效实现对弯曲回弹的控制,且其回弹控制作用既可发生在弯曲变形过程中,又可发生在弯曲变形结束时。

2) 改变脉冲电磁场的放电参数,能有效改善弯曲回弹的控制效果,且随着放电能量的增大和放电次数的增加,回弹控制效果增强。

3) 脉冲电磁力控制回弹过程中,采用小能量多次放电不仅可以控制回弹,而且可以有效地改善弯曲件角部的变形分布,提高成形件质量,可为该复合工艺的工程应用提供借鉴。

[1]KOPP R.Innovations in metal forming in the world [C]//Proceedings of the 9th International Conference on Technology of Plasticity, Gyeongju, 2008: 5-21.

[2]国家自然科学基金委员会工程与材料科学部.机械工程学科发展战略报告(2011~2020)[M].北京: 科学出版社, 2010:189-200.Engineering and Materials Science Department of the National Natural Science Foundation Committee.Development strategy report of the mechanical engineering disciplines(2011-2020)[M].Beijing: Science Press, 2010: 189-200.

[3]BALANETHIRAM V S, DAEHN G S.Enhanced formability of interstitial free iron at high strain rate [J].Scripta Metallurgica et Materialia, 1992, 27: 1783-1788.

[4]BALANETHIRAM V S, DAEHN G S.Hyperplasticity:Increased forming limits at high workpiece velocity[J].Scripta Metallurgica et Materialia, 1994, 30(4): 515-520.

[5]PSYK V, RISCH D, KINSEY B L, TEKKAYA A E, KLEINER M.Electromagnetic forming-A review[J].Journal of Materials Processing Technology, 2011, 211: 787-829.

[6]SHANG J H, DAEHN G.Electromagnetically assisted sheet metal stamping[J].Journal of Materials Processing Technology,2011, 211: 868-874.

[7]VOHNOUT V J, DAEHN G S, SHIVPURI R.A hybrid quasi-static-dynamic process for increased limiting strains in the forming of large sheet metal aluminum parts[C]//Proceedings of the sixth ICTP, Nuremberg, 1999: 1359-1364.

[8]DAEHN G S, VOHNOUT V J, DATTA S.Hyperplastic forming:Process potential and factors affecting formability[J].Materials Research Society Symposium Proceedings, 2000, 601: 247-252.

[9]SHANG J H.Electromagnetically assisted sheet metal stamping[D].Columbus: The Ohio State University, 2006:36-177.

[10]LI C F, LIU D H, YU H P, JI Z B.Research on formability of 5052 aluminum alloy sheet in a quasi-static-dynamic tensile process[J].International Journal of Machine Tools &Manufacture, 2009, 49: 117-124.

[11]刘大海, 于海平, 李春峰, 嵇正波.AA5052板材准静态/动态平面应变成形极限试验研究[J].材料科学与工艺, 2009, 17(5):593-596.LIU Da-hai, YU Hai-ping, LI Chun-feng, JI Zheng-bo.Experimental investigation on forming limits of AA5052 sheet in hybrid quasi-static/dynamic plane-strain tensile process[J].Materials Science & Technology, 2009, 17(5): 593-596.

[12]LIU D H, YU H P, LI C F.Experimental observations of quasi-static-dynamic formability in biaxially strained AA5052-O[J]. Journal of Materials Engineering and Performance, 2011, 20(2): 223-230.

[13]刘大海, 于海平, 李春峰.5052铝合金板材磁脉冲动态拉伸塑性失稳分析[J].金属学报, 2012, 48(5): 519-525.LIU Da-hai, YU Hai-ping, LI Chun-feng.Plastic instability analysis of 5052 aluminum sheets in magnetic dynamic tension process[J].Acta Metallurgica Sinica, 2012, 48(5): 519-525.

[14]LIU D H, YU H P, LI C F.Comparative study of the microstructure of 5052 aluminum alloy sheets under quasi-static and high-velocity tension[J].Materials Science and Engineering A, 2012, 551: 280-287.

[15]IRIONDO E, GUTIERREZ M A, GONZALEZ B, ALCARAZ J L, DAEHN G S.Electromagnetic impulse calibration of high strength sheet metal structures[J].Journal of Materials processing Technology, 2011, 211: 909-915.

[16]魏天海, 赵亦希, 胡星.先进超高强马氏体钢的成形回弹控制[J].塑性工程学报, 2012, 19(3): 71-75.WEI Tian-hai, ZHAO Yi-xi, HU Xing.The control of springback for forming of advanced ultra high strength martensitic steel[J].Journal of Plasticity Engineering, 2012, 19(3): 71-75.

[17]PADMANABHAN M.Wrinkling and springback in electromagnetic sheet metal forming and electromagnetic ring compression[D].Columbus: The Ohio State University, 1997:20-150.

[18]MEYERS M A.Dynamic behavior of materials[M].New York:John Wiley& Sons, Inc, 1994: 66-97.