基于单缸双活塞固定气缸的两点浮动夹紧装置

徐亚鑫,陈再良,杨晓敏

( 苏州大学机电工程学院,江苏苏州215021)

在需要同时夹紧两个工件或一个工件的两个位置时,人们通常采用浮动夹紧机构,其中单点铰接摆动油缸的应用较多。但是在该结构中,整个油缸都在运动,惯量大,而且油缸与活塞之间存在径向压力,增大了摩擦,使得整个结构冲击振动加大。

气动夹具在夹紧时相比油压耗能大大减少,节约了能源,同时不会因压力油泄漏而产生污染。由于气动可以提供的压力不是太大,在需较大夹紧力的情况下可以采用串联机械增力装置的方式来获得较大的夹紧力。作者设计了几种气动夹紧机构,使得气缸固定,减小了运动惯量,从而减小了振动和噪声,同时获得所需的夹紧力。

1 结构及工作原理

1.1 气动单缸双活塞杠杆力放大侧向双工位夹紧

通过活塞带动杠杆进行一次力放大,实现侧向双工位夹紧。当两工位距离较远时可以采用这种夹紧装置。

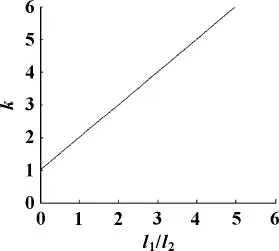

工作过程如图1 所示,当换向阀处于左边时,气泵输送过来的压缩空气进入气缸的两活塞中间部分,推动左边的活塞向左运动、右边的活塞向右运动,活塞杆带动滚轮通过杠杆、连杆向工件施加夹紧力。活塞与杠杆的连接采用了高副机构,避免了气缸与活塞的摩擦,减少了力损失,同时也减小了振动。

图1 气动单缸双活塞侧向双工位夹紧

夹紧力的计算:

杠杆部分对力的放大倍数为:

其中:D 为活塞直径,p 为提供的气压压力,l1和l2为图中所示杠杆的长度,η1和η2分别为活塞部分效率和杠杆部分效率。

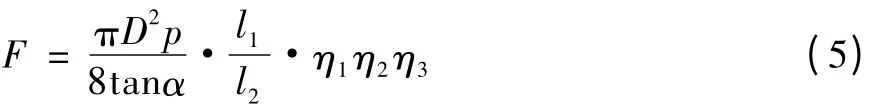

从图2 可以看出:放大倍数与l1/ l2成正比关系。由于结构原因,l1/ l2不可能无限大,一般杠杆的单级放大倍数不会超过10,从而限制了力的放大倍数。

图2 放大倍数k 与l1/ l2 的关系示意图

1.2 气动单缸双活塞肘杆力放大双点浮动向下夹紧机构

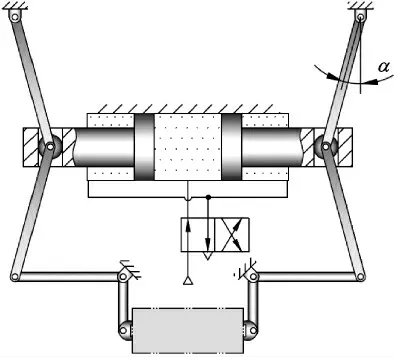

对于图1 所示结构,力的放大倍数取决于l1/ l2,由于是气动,提供的夹紧力不是特别大。为了增大力的放大倍数,设计了图3 所示肘杆力放大机构。当两工位距离较大且向下夹紧时可以采用该结构。工作时,活塞通过滚轮再经过肘杆将力施加于工件上。

图3 气动单缸双活塞肘杆力放大向下夹紧

其夹紧力的计算式为:

肘杆部分对力的放大倍数为:

其中:α 为图3 中所示连杆与夹紧力方向的夹角,η2为连杆机构的效率,其他与式(1)中相同。

从图4 可知:从理论上讲,只要α 足够小,就可以将力无限放大。但实际上α 较小时难以控制,当α 需要小于5°时一般不考虑使用这种结构,而α等于5°时力放大倍数为5.715 倍,在夹紧力要求不高的时候,可以采用这种结构。

该结构在夹紧过程中,α 由大变小,当处于α 较大位置处时,夹紧装置与其导轨之间的摩擦较大。如果夹紧行程较大,90° -α 小于其摩擦角时将发生自锁,不能夹紧。可以将夹紧装置与其轨道之间的滑动摩擦转变为滚动摩擦,用高副代替低副。由于滚动摩擦摩擦因数小,摩擦角小,从而α 可以取得很大。

图4 放大倍数k 与α 之间的关系示意图

图1中当机构确定后,要改变夹紧力只能通过改变气压,而图3 中机构可以通过控制夹紧时α 的大小来改变夹紧力,可以根据实际需要选用。

1.3 单缸双活塞连杆杠杆二次力放大向中间夹紧机构

为了得到更大的夹紧力,可以增加杠杆进行二次力放大,而且可以改变施力的方向。如图5 所示结构,增加弯杠杆,可以实现向中间夹紧。当改变杠杆形状时还可以改变施力的方向,例如将弯杠杆改成直杠杆就可以实现向上夹紧。

图5 单缸双活塞连杆杠杆二次力放大向中间夹紧

其夹紧力计算式为:

其中:α 为图5 中所示连杆与夹紧力方向的夹角,η2为连杆机构的效率,η3为杠杆效率,其他与式(1)中相同。

2 结论

在气动或液压两点夹紧装置中经常出现其中一个工件夹不到或夹不紧的现象,对其进行改进,采用浮动夹紧机构。

通常的解决方案是将整个缸体单点铰接,但缸体惯量较大,带来较大振动。作者设计了3 种气缸固定的单缸双活塞气动夹紧装置,利用流体自动补偿的性质解决自由度不足的问题,实现了两点的浮动夹紧。

(1)文中采用的是气动夹紧,由于气动夹紧力不大,通过机械增力机构实现力放大,经过气缸中气体的自补偿浮动实现可靠夹紧。

图1 和图3 中所示装置进行了一次力放大,在夹紧力要求不是很高的条件下可以选用。图3 中机构还可以通过改变夹紧时α 的大小来控制夹紧力,在气压不变的前提下仍能改变夹紧力,从而方便了实际应用。图5 中的装置通过连杆与杠杆实现了两次力放大,可以得到较大的夹紧力,而且通过改变杠杆的形状可以改变夹紧力的方向,具有较大的应用价值。

(2)采用气动夹紧,没有漏油及油的挥发污染;不需要油箱,减小了体积;气动可以直接由气压保持夹紧力,不像液压夹紧那样需要持续供油,节约了能源。

(3)在气缸与连杆或杠杆连接时采用了高副,消除了气缸与活塞之间明显的径向压力,从而减小了压力损失和磨损。

【1】薛碟友.双向全浮动气动夹紧在铣夹具上的应用[J].内燃机,1997(2):26 -27.

【2】钟康民.双作用双级气-液传动增压装置[J]. 新技术新工艺,2003(11):17 -18.

【3】柏青,钟康民.基于直线电机驱动的新型并联式增压装置[J].轻工机械,2007,25(5):64 -65.

【4】盛小明,李欣,钟康民. 液压-机械复合夹紧装置[J].制造技术与机床,2010(2):157 -158.

【5】陆雯,王兵,钟康民.气动肌腱与铰杆增力机构的三种组合系统及其比较[J].机械设计,2005,22(2):53 -54.

【6】张清,屈小庆,王涛. 实用的双向浮动夹紧机构[J]. 机械制造,2001,39(5):44 -45.