给定参数的车辆轮边减速机设计计算

韩 冰,韩 军,王春梅,关世玺

(1.中北大学机电工程学院,山西 太原 030051;2.北方重型汽车股份有限公司,内蒙古 包头 014030)

0 引 言

通常情况下,重载车辆采用双级独立的轮边减速器,分别安装在两侧驱动轮的近旁,传动机构广泛采用星星齿轮传动,使得车轮轮毂内安装有轮边减速器的驱动桥总成结构更加紧凑,也降低了驱动桥中第一级主减速器、差速器以及半轴的负荷,同时也保证了后桥具有足够的离地间隙,使汽车的通过性能得到提高。

1 减速器结构选择

根据行星减速器的结构,按照如下参数进行某重载车辆的轮边减数器方案选择:

发动机最大输出扭矩(N.m/r/min):2 060/1 000~1 400;变速器最大传动比:6.71;驱动形式:10×6;主减传动比:i=2.815;轮边减速器传动比:i=3.268;最高车速:v=78 km/h;底盘传动效率:η=74.86%。

根据该行星机构中主动件、从动件和固定件的不同选择,轮边减速器有三种方案,如图1所示:

1)太阳轮为主动件,行星架为从动件,齿圈为固定件,如图1(a);

2)齿圈为主动件,行星架为从动件,太阳轮为固定件,如图1(b);

3)太阳轮为主动件,齿圈为从动件,行星架为固定件,如图1(c)

图1 轮边减速器三种结构方案

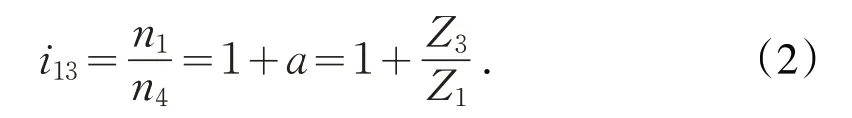

根据三种方案的不同,传动比的计算如下[1,2]:

当太阳轮为主动件,齿圈为从动件,行星架固定时:

当太阳轮为主动件,行星架为从动件,齿圈固定时:

当齿圈为主动件,行星架为从动件,太阳轮固定时;

通过比较可以发现方案(2)能够获取较大的传动比,同时在传动过程中不改变方向。选取改方案作为实际布局。简图,如图2所示:

图2 太阳轮为主动件,行星架为从动件结构

2 设计计算

2.1 初选齿数

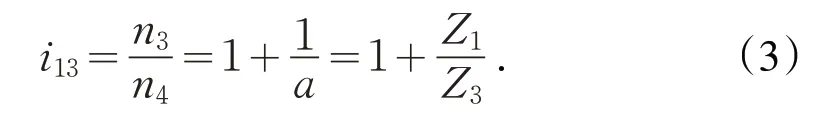

由传动比计算得到:

所以,Zc最小,即Za=1.557Zc,Zb=3.557Zc,由于Zc≥17(否则发生根切);可初选两个方案。方案一:初选Zc=21;Za=1.557Zc=36.271(取37),Zb=3.557Zc=82.271(取83)

方案二:初选Zc=23;Za=1.557Zc=33.117(取33),

传动比计算是合格的,所以初选方案一的齿数。

2.2 齿轮强度的校核

2.2.1 齿面解除强度的校核

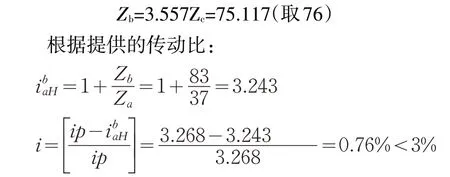

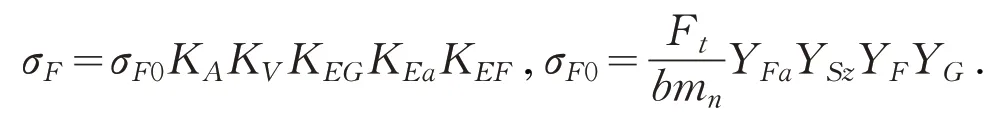

1)齿面接触应力的计算[3]:

代入相应的数据得到:

2.2.2 校核结果

由于齿面接触应力应不大于许用齿面接触应力,即:

σH=1 412.26 N/mm2σH=1 600.34 N/mm2

根据上列计算可知太阳轮与行星轮齿轮副的接触应力满足接触应力的强度条件。

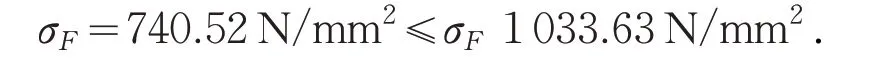

2.3 齿根弯曲强度的校核

1)齿根弯曲应力

代入数据得到:

3)校核结果

可知改方案满足弯曲强度的要求。

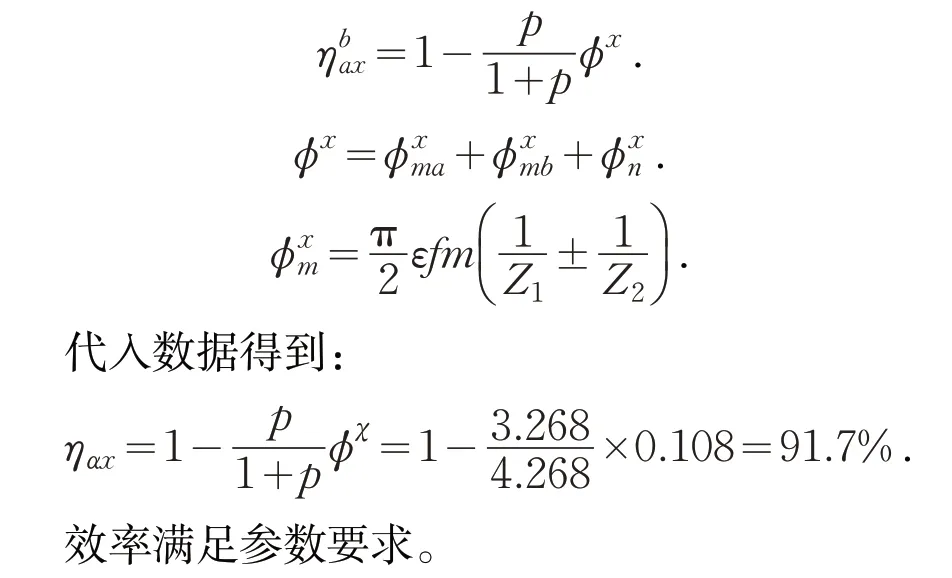

4)行星轮的效率计算

3 结 论

以上设计过程是轮边减速器设计的基本思路,可以提高重载车辆驱动力,满足或修正整个传动系统驱动力的匹配。但由于轮边减速器适用于各种重载车辆的传动链中,其实际工作中发挥的作用还需要进一步实践考证。

[1] 闻邦椿.机械设计手册[M].第5版.北京:机械工业出版社,2003.

[2] 濮良贵,纪名刚. 机械设计[M]. 北京:高等教育出版社,2003.

[3] 饶振刚. 行星齿轮传动设计[M]. 北京:化学工业出版社,2003.

[4] 刘惟信.汽车设计[M].北京:清华大学出版社,2003.