充型速度及锻造压力对铸锻复合成形A356铝合金制品的组织与性能的影响

李伟东,王顺成,郑开宏,戚文军,陈和兴,周海涛

1.广东省工业技术研究院金属成型与加工技术研究所,广东 广州 510650;2.中南大学材料科学与工程学院,湖南 长沙 410083

铸造铝合金的产品开发中,首推压铸成形技术,压铸工艺在铸铝件、尤其是在薄壁壳体类复杂铸铝件的生产中占据着重要地位,但将其应用于生产壁厚超过6mm的厚壁铸件、尤其是某些需要热处理的铸件时,很难得到质量优良的铸件,由于铝合金压铸工艺存在诸多不足,使铸件易产生气孔、不能进行热处理强化,因此,只采用压铸成形不能满足生产高性能零件的要求[1-3].

铸锻复合成形技术是基于压铸、重力铸造存在的缺陷而提出的一种成形方法.铸锻复合成形是将铸造和锻造两种成形方式先后在同一模具同一生产过程一次完成零件的生产,模具及成形示意图如图1所示,其成形工艺流程为:浇注→充型→短时保压静置(起锻时间)→锻造→保压→开模→顶出制件.

图1 铸锻复合成形示意图(a)浇注;(b)压力铸造;(c)锻造;(d)开模顶出Fig.1 Schematic diagram of casting-forging integrated technology(a)pouring;(b)die casting;(c)forging;(d)mold ejection

该铸锻复合成形方法效率高,既能成形铸造铝合金又能成形变形铝合金.成形过程中的短时保压静置时间的长短能够决定制件被锻造时的状态,静置时间较短,制件处于液态,经锻造制件的合金组织更加致密;静置时间较长制件合金处于固态,经锻造合金内部组织发生了明显的塑性变形,制件的力学性能相对于铸件有明显的提高,其性能接近于锻件.该成形方法不仅能解决压铸不能生产厚壁件、力学性能低且不能热处理强化的缺点,又能解决重力铸造效率低和力学性能低等缺点.

1 试验材料及实验过程

试验材料为A356铝合金,由工业纯铝w(Al)=99.7%、速溶硅w(Si)=99.2%和纯镁w(Mg)=99.85%熔炼配制.细化剂为 Al-5Ti-1B合金线,变质剂为Al-10Sr合金锭.熔炼设备为35kW,100kg井式电阻炉.取所配的材料在直读光谱仪上测试合金的化学成分.探求在725℃充型条件下合适的充型速度,充型速度分别取110mm/s,88mm/s及66 mm/s从中确定合适的充型速度.在合适的充型速度、起锻时间为2s、充型压力为20MPa的成形条件下调整不同的锻造压力,来研究锻造压力对组织及性能的影响,实验所取锻造压力分别为0,30 MPa,60MPa,90MPa,120MPa及150MPa.

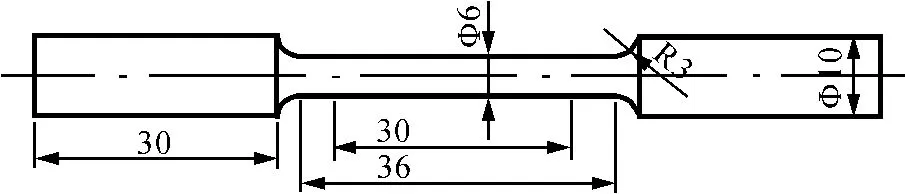

取部分铸锻件进行T6热处理,热处理制度为固溶535℃+6h(水淬)、时效175℃+4h(空冷).从热处理与未热处理的铸锻件最薄部位制取拉伸试样(图2),在Crims DNS200拉伸机上测试拉伸试样的力学性能,拉伸速度为2mm/s.取铸锻件最薄部位中部为金相试样,试样依次经粗磨、细磨、粗抛、精抛,然后在在OLYMPUS光学显微镜下观察其显微组织.

图2 拉伸试样尺寸Fig.2 Dimension of tensile specimen

2 实验结果及讨论

2.1 A356铝合金成分及DSC曲线

经直读光谱仪测定的A356铝合金的化学成分列于表1.

表1 A356铝合金棒料化学成分Table 1 Chemical composition of A356aluminum alloy billets w/%

2.2 宏观组织分析

2.2.1 充型速度对铸锻件宏观形貌的影响

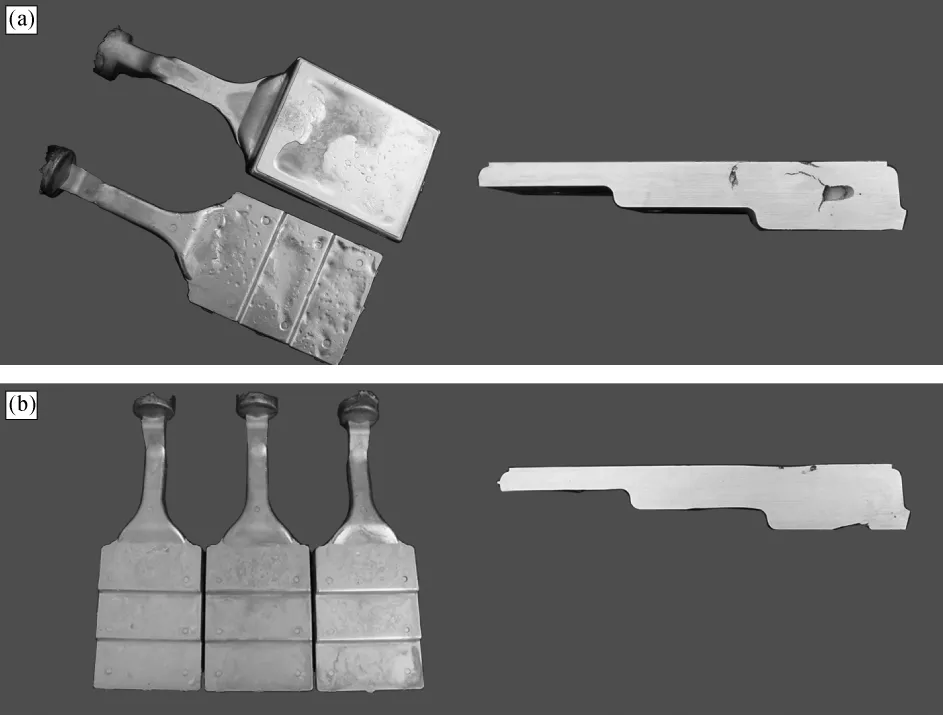

图3为铸锻件在浇注温度725℃,充型压力20 MPa,充型速度分别为110mm/s和66mm/s的条件下所得铸锻件的外形及横截面的宏观形貌.由图3(a)可见,在较高的充型速度下,制件表面出现了明显的塌陷.形成塌陷的主要原因是:充型速度过快使充型过早完成,金属液在凝固过程中得不到补缩,从而形成塌陷(收缩缺陷).另外,充型速度过快,模腔中存在的气体未能完全排除,存留在模腔中的气体也是造成制件表面塌陷的原因之一.由图3(a)还可见制件内部存在明显的气孔与缩孔,这是由于充型速度过快导致金属液卷气,在铸锻件内部形成气孔,对于壁较厚的铸锻件而言,金属液充型过程太快会令与模腔紧贴的部位先凝固,铸锻件心部在没有补缩的情况下凝固,容易出现缩孔及收缩裂纹[4-6].图3(b)为在充型速度较慢的情况下成形的铸锻件的宏观形貌,与快速充型的铸锻件相比,此制件的表面塌陷及制件内部的缩孔及收缩裂纹相对较少.

图3 不同充型速度所得铸锻件的宏观形貌(a)充型速度110mm/s;(b)充型速度66mm/sFig.3 Morphology and macroscopic structure of castings made by different pouring speed(a)filling speed 110mm/s;(b)filling speed 66mm/s

2.2.2 锻造压力对铸锻件宏观形貌的影响

图4为在浇注温度725℃,充型速度66mm/s,充型压力20MPa,起锻时间2s的条件下,以不同锻造压力成形的铸锻件的宏观形貌.由图4(a)可见,无锻造压力时,由于在凝固过程中无补缩,铸锻件的收缩裂纹、缩孔及缩松等缺陷较为明显.由图4(b)可见,在适当的锻造压力下,铸锻件具有较好的宏观组织.图4(c)表明,锻造压力过大,铸锻件内部裂纹较多,这是由于A356合金为铸造铝合金,其塑性较差,当锻造压力及锻压量较大时制件内部容易出现锻造裂纹.

图4 不同锻造压力所得制件的宏观形貌(a)无锻造压力;(b)锻造压力60MPa;(c)锻造压力150MPaFig.4 Morphology and macroscopic structure of casting made by different forging pressure(a)no forging pressure;(b)forging pressure 60MPa;(c)forging pressure 150MPa

2.3 微观组织分析

图5 为在不同的锻造压力下,制件最薄壁中部未热处理与经T6热处理后的微观组织.由图5(a)可见,既无锻造压力又未热处理的制件为明显的铸态组织.由图5(c)和图5(d)可见,施加一定的锻造压力,制件的微观组织可见明显的塑性变形,晶粒被拉长形成纤维组织,随着锻造压力的增加,塑性变形的倾向愈加明显(图5(e)和图5(f)).由图5(b),图5(d)和图5(f)可见,经 T6热处理后,A356合金的组织固溶进行得较充分,有较多的Si和Mg融入基体α-Al中,共晶硅由铸态的长条状转变为球形和椭球形.经T6热处理、锻造后,组织发生回复与再结晶,使得晶粒更加细小[7-8].

图5 不同锻造压力下铸锻件最薄壁处中部的显微组织(a)无锻造压力;(b)无锻造压力+T6热处理;(c)锻造压力60MPa;(d)锻造压力60MPa+T6热处理;(e)锻造压力150MPa;(f)锻造压力150MPa+T6热处理Fig.5 Central macroscopic structure of casting made under different forging pressure(a)no forging pressure;(b)no forging pressure+T6heat treatment;(c)forging pressure 60MPa;(d)forging pressure 60MPa+T6heat treatment;(e)forging pressure 150MPa;(d)forging pressure 150MPa+T6heat treatment

2.4 力学性能分析

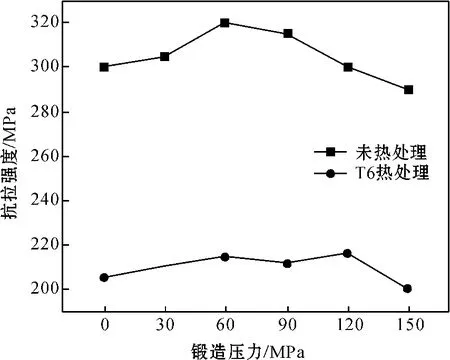

图6 为在不同的成形锻造压力下,经T6热处理与未热处理铸锻件的抗拉强度.由图6可见,未经热处理的铸锻件的抗拉强度随锻造压力的增加而增加,当锻造压力为60MPa时,铸锻件的抗拉强为215MPa,继续增加锻造压力,制件的抗拉强度略有

图6 不同的成形工艺参数下铸锻件的抗拉强度Fig.6 Tensile strength of castings formed under different process parameters

图7 不同的成形工艺参数下铸锻件的延伸率Fig.7 Elongation of castings formed under different process parameters

图7 为在不同的成形锻造压力下,经T6热处理与未热处理铸锻件的延伸率.由图7可见,只有当锻造压力为30MPa时,经T6热处理的铸锻件的延伸率高于未热处理状态,在其他锻造压力下,未热处理的铸锻件的延伸率均明显高于热处理后的铸锻件的延伸率.这是由于经T6热处理后,共晶硅以网状形式分布于晶界周围,使得合金的塑性降低.另外,锻造形成的纤维组织在热处理过程中发生回复与再结晶,纤维组织被破坏,造成合金的塑性下降[9].当锻造压力为120MPa时,延伸率达到最大值16.7%,当锻造压力大于120MPa时,延伸率又有所降低.升降,当锻造压力为120MPa时,铸锻件抗拉强度达到最大值216MPa.锻造压力一方面可使铸锻件内部组织更加致密,另一方面可使枝晶破碎在金属液凝固过程中形成细小的晶粒,起到细晶强化的作用.若锻造压力过大,共晶Si容易向中间聚集,使得合金的力学性能有所下降.经T6热处理后的铸锻件随着锻造压力的增加,抗拉强度先增加后减小,当锻造压力为60MPa时,铸锻件的抗拉强度达到最大值320MPa.经T6热处理后,合金发生回复与再结晶,铸态时存在的枝晶组织断裂形成新的细小的晶粒.共晶硅相由原来的片状、长条状转变成球状均匀地分布于组织中,使合金的抗拉强度得到较大幅度的提高.

3 结 论

(1)在725℃下浇注,若充型速度过快,铸锻件会产生表面塌陷、内部气孔、缩孔、收缩裂纹等缺陷.若充型速度过慢,金属液不能充满整个型腔.当充型速度为66mm/s时,铸锻件能获得充型完整、表面及内部均能获得较好的宏观组织.

(2)对于未经热处理的铸锻件,当锻造压力为120MPa时,铸锻件的抗拉强度达到最大值216 MPa,此时也能获得较好的塑性,延伸率为16.7%.

(3)T6热处理能够显著提高A356铝合金铸锻件的抗拉强度,当锻造压力为60MPa时,其抗拉强度能达到320MPa,延伸率为11.6%.

[1]李强,李周复,李远发,等.镁合金液态铸锻双控成形研究[J].铸造,2008,57(9):895-898.

[2]罗继相,白旭白,谌伟,等.铝合金挤压铸造技术与研究[J].铸造,2002,51(8):464-469.

[3]BAI Yanfei,ZHAO Haidong.Tensile properties and fracture behavior of partial squeeze added slow shot diecast aluminum alloy[J].Materials and Design,2010,31:4237-4243.

[4]ZEE R U.The squeeze play[J].Foundry Management& Technology,1999(5):65-70.

[5]YAMAMOTO N,ITAMURA M,UENO T.Effect of squeeze casting process on mechanical properties of alu-minum die-casting alloy[J].AFS Transactions,2001,100:1148-1151.

[6]李峰,刘向东,王文印,等.挤压铸造对A356铝合金组织的影响[J].铸造,2008,57(4):347-349.

[7]GHOMASHCHI M R,VIKHROV A.Squeeze casting:overview[J].Journal of Materials Processing Technology,2000,101:129.

[8]张春香,陈培磊,陈海军,等.镁合金在汽车中的应用及其研究发展[J].铸造技术,2008,29(4):531-535.

[9]JUNG H K,KANG C G.Reheating process of cast and wrought aluminum alloys for thixoforging and their globularization mechanism[J].Journal of Materials Processing Technology,2000,104:244-253.