汽水分离器启动阶段蒸汽入口切向斜接结构应力分析研究

王志坚,张福君,臧传奇

(哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

0 概 述

机组运行时,当大量含水分的蒸汽进入汽水分离器后,蒸汽在分离器中以离心向下进行倾斜式的运动,所夹带的水分因速度降低而被逐渐分离,被分离出来的水分形成液体后,流经筒体的下部疏水阀排出,干燥清洁的蒸汽从分离器上部的蒸汽出口排出。为使含水蒸汽在进入分离器内能离心向下运动,蒸汽入口处的接管需采用切向斜接结构,以便让蒸汽进来时所夹带的水滴沿内壁螺旋向下运动,由于蒸汽密度小,蒸汽将向上运动,达到汽水分离的效果。蒸汽进口的结构简图,如图1所示。

图1 结构简图

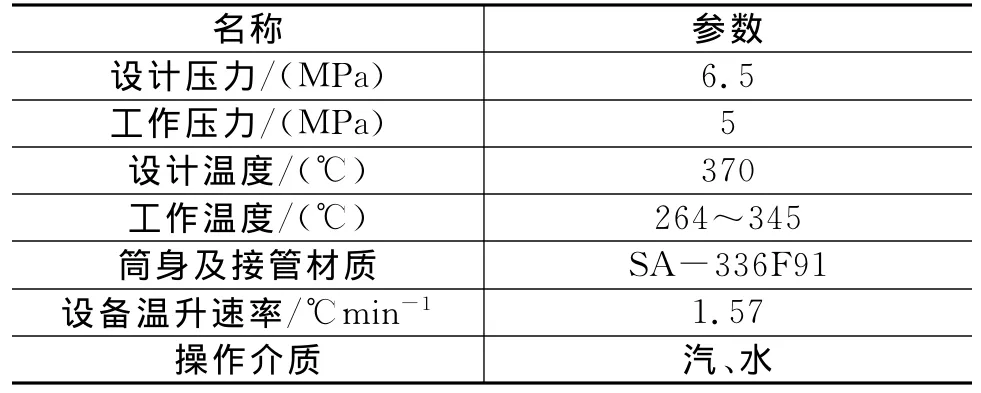

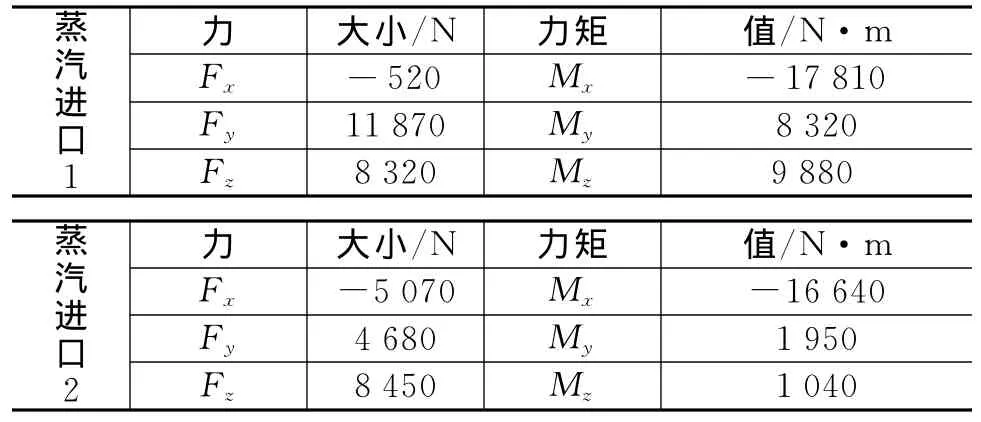

该汽水分离器的主要技术参数,如表1所示。汽水分离器蒸汽进口处(蒸汽进口1、蒸汽进口2)的受力和力矩参数,如表2所示。

表1 汽水分离器的主要参数

表2 蒸汽进口处的力和力矩

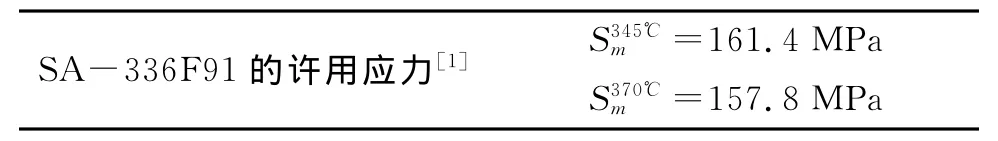

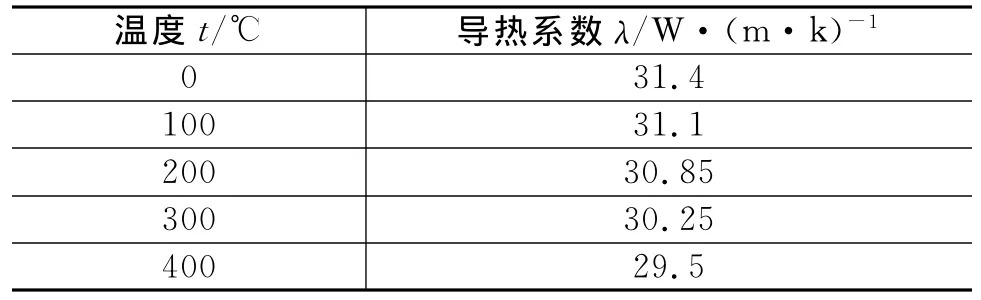

该汽水分离器所用材料SA-336F91的性能参数(具体见表3~表6)。

表3 材料SA-336F91的许用应力

表4 材料SA-336F91的弹性模量及泊松比

表5 材料SA-336F91的导热系数

表6 材料SA-336F91的热膨胀系数

在汽水分离器运行安全性的分析中,主要是考虑蒸汽入口接管切向斜接结构的应力集中问题,在GB150.3-2011的设计标准中,尚无此类斜接管的开孔补强计算方法,为此采用ANSYS软件对其进行应力分析。汽水分离器从264℃升温至345℃,按照1.57℃/min的温升速率计算,由此可知,启动升温时间为51.5min,即3 090s。

现主要研究汽水分离器的蒸汽入口接管切向斜接结构的安全问题,筒身模型选取长度为2 000 mm,该长度已经超过JB/T4732-1995(2005年确认)所规定的局部应力区[2],其他部位的结构对此区域的影响可忽略不计。在此基础上,建立模型,进行分析计算。

1 斜接结构的应力分析

1.1 结构分析

机械载荷即为内压及蒸汽入口处的推力和力矩对切向斜接结构的作用力,考察载荷在其处的一次局部薄膜应力是否满足要求。计算时,用186号单元(此单元的特点是六面体模型,20个节点,每个节点有3个自由度,可有效分析材料的塑性应变和蠕变),此单元结构在某些特殊位置会退化成四面体单元,非常适合于分析研究切向斜接管根部区域几何结构的不规则性。

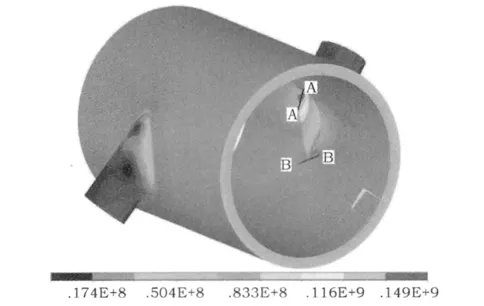

为此,建立有限元几何模型,如图2所示。单元网格数为284 808个,节点数量为359 600个。

图2 整体及局部有限元模型

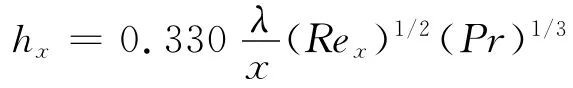

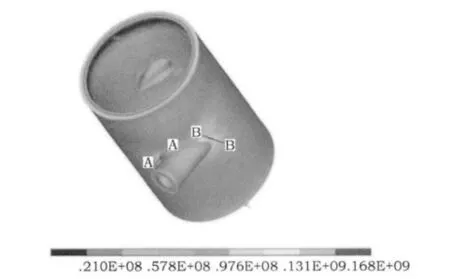

对有限元模型加载设计压力、接管推力及力矩等机械载荷,并进行计算,得到汽水分离器的应力分布图。选取该区域的最大应力点,并经过最大应力点画出最短路径A-A;同时,根据应力强度分布情况,选出可能是应力最大的路径B-B,如图3所示。因为蒸汽入口处切向斜接结构存在应力集中现象,所以最大应力点出现在切向斜接结构内壁处。

图3 汽水分离器的应力分布和应力分析路径

1.2 温度场分析

在加载温度场时,选用90号单元,该单元有六面体20个结点单元,此单元亦可退化成四面体单元,适用于温度场。热应力是当温度发生变化,结构的自由热变形被外部约束限制时所引起的应力,属于二次应力,在加载时要选用工作温度。因此,设置蒸汽接管及筒体的外壁参考温度为264℃,蒸汽入口及筒身内壁温度为345℃。蒸汽将与接管内壁发生强制对流换热。对流换热系数[3]的确定可以根据公式:

式中:λ—水蒸汽的导热系数,W/(m·℃);

x—接管直径,m;

Rex—以x为特征长度的雷诺数,Rex=

u—流体流速,m/s;

v—流体动力粘度,m2/s;

Pr—普朗特系数。

根据该公式,计算出对流换热系数的平均值:

hx=1 000W/(m2·K)。

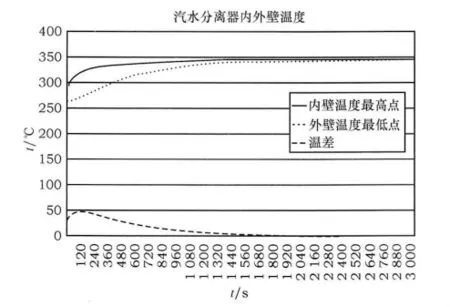

对流换热的热量由内壁向外壁传导,由于设备外壁设置有保温层,因此,在加载温度场时,认为外壁是绝热的。在整个换热及导热的过程中,内外壁以不同的速率升温,通过选取设备在启动阶段中各时刻的内、外壁温度,可以绘制内外壁的温度变化曲线,以此判断汽水分离器蒸汽入口接管切向斜接结构的最大值应力出现的时刻。图4为汽水分离器启动阶段每隔30s取样一次,所获的设备内外壁温度变化曲线。

图4 汽水分离器内外壁温度

由图4可知,内壁在开始阶段升温迅速,然后趋于平缓;外壁升温连续增加,最后不断接近于内壁温度,在第3 090s时,温差仅为0.218℃。在150s时,汽水分离器内、外壁的温差最大,此时的温差约为48.881℃,即设备应力最大值出现在该时刻。

1.3 热固耦合分析

热固载荷主要分析机械载荷(包括内压、接管推力及力矩)和温度载荷对设备切向斜接结构的作用,考察其二次应力是否满足要求。分析时,选用热固耦合98号单元,并采用工作温度和压力进行计算,计算中加热蒸汽及切向斜接管内壁、筒体内壁之间施加对流换热系数1 000W/(m2·K)。

在分离器的启动阶段,虽然内压不变,但在升温过程中,由于不同时刻的切向斜接结构所受热应力是变化的,因此,在整个升温阶段需要保证每一时刻该结构的强度均能满足要求。为此,在计算过程中,每隔30s,对瞬态热固耦合结果进行一次取样。整理所得的取样结果,归纳后,可划分出几个重要的分界点。

升温30s时,汽水分离器在机械载荷和热载荷的共同作用下,应力的最大点出现在切向斜接管外壁根部,该时刻的应力分布状态,如图5所示。

图5 设备在30s时应力强度分布/Pa

从30s到1 200s之间,应力最大点位置未发生变化,应力最大点数值变化趋势是先增大后减小,在150s时,应力出现了最大值168MPa,该时的应力分布,如图6所示。校核启动工况下的应力强度,仅需校核该时刻的应力值即可。

图6 设备在150s时应力强度分布/Pa

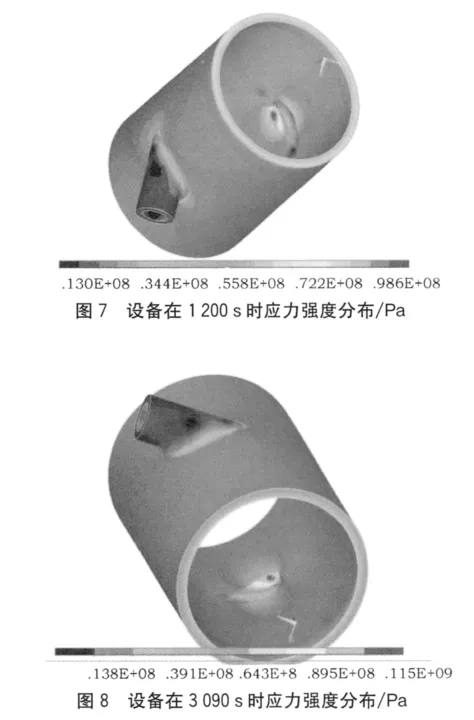

从1 200s到3 090s之间,应力最大点从接管区域的外壁转移到内壁,且最大应力点数值不断增大。在3 090s时,设备内、外壁温差约0.218℃,热应力几乎为零。该时刻的应力分布,如图7、图8所示。

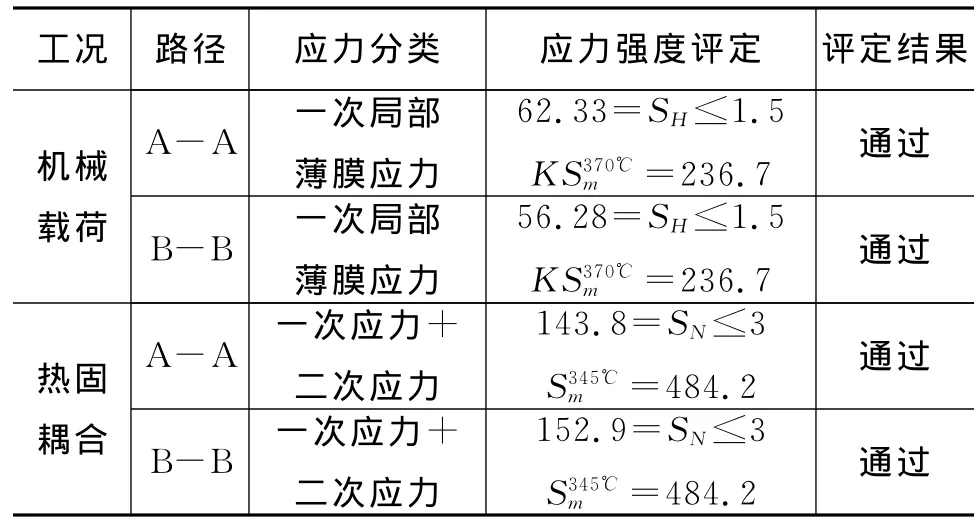

2 应力计算的结果评定

分离器在设计工况下,最大应力点出现在接管区域的内壁,通过最大应力点绘制A路径(见图3),得出接管根部的局部薄膜应力值为62.33MPa;分离器在启动的整个阶段,应力最大点出现在150s时刻,通过最大点绘制B路径(见图6),得出接管根部的二次应力的应力值为152.9MPa。2条危险路径应力值的评定结果,如表7所示。

表7 计算应力的评定结果

通过应力计算可知,在分离器整个启动过程中,切向斜接管的根部区域的强度是足够的,设备运行是安全的。

3 分析结果

通过对分离器的应力分析,可知分离器的切向斜接管的应力分布,由此可得分析结果。

(1)对汽水分离器每隔30s进行瞬态热固耦合结果取样,由应力分析可知,在设备的启动阶段,由于汽水分离器蒸汽入口切向斜接结构存在严重的应力集中,因此,应力最大点必然出现在该结构的外壁或内壁。

(2)从分离器启动至其运行1 200s过程中,由于温度载荷产生的二次应力比机械载荷产生的一次应力大,且二者方向不一致,因此,这段时间内,汽水分离器蒸汽入口部分的应力最大点始终出现在切向斜接结构的外壁,但因汽水分离器内、外壁温差的变化趋势为先增大后减小,所以,应力最大点数值变化趋势亦为先增大后减小,且在150s时,应力出现了最大值。

(3)从分离器启动1 200s至正常运行过程中,由于汽水分离器内、外壁的温差相差不大,导致温度载荷产生的二次应力比机械载荷产生的一次应力小,且二者方向仍然不同,因此,汽水分离器蒸汽入口部分的应力最大点转移到切向斜接结构的内壁,且应力最大点数值变化趋势为先减小后增大(即二次应力越来越小,与一次应力相抵消的能力越来越小)。

4 结 语

通过对汽水分离器的应力计算,可得出汽水分离器蒸汽入口斜接接管最大应力点出现的时刻及所在位置,这不仅可对今后的设计提供相应的依据,对工程计算亦有一定的参考价值。