成组技术在核电产品零件工艺中的应用

顾乃彦,苗 瑞,张光庆

(1.上海交通大学,上海 200030;2.上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概 述

某些核电设备零件的制造属于多品种小批量生产,以往的核电零件制作工艺编制,采用每个零件一张工艺卡的编制模式,不仅使编制工艺文件的效率较低,而且不能形成零件的标准工艺,导致同类零件具有多种不同的加工工艺。同种零件的工艺被重复设计,不能形成规范和统一的工艺文件,不利于稳定产品制造的工艺流程。现利用成组技术对核电产品的零件进行分类成组,对典型零件建立标准工艺过程卡,从而能快速设计规范统一的零件工艺,缩短工艺技术准备的周期,提高核电零件工艺文件的编制质量。

1 成组技术概念

成组技术(group technology简称GT)是“将企业的多种产品、部件和零件,按一定的相似性准则分类编组,并以这些组为基础,组织生产各环节,从而实现多品种中小批量生产的产品设计、制造和管理的合理化”的一种先进技术。它以产品零件为对象,把同类零件归并在一起,用相同或相似的方法成组地进行处理,以消除多品种生产中设计、工艺、制造和管理中的大量重复性作业[1]。

2 零件分组常用方法[2]

零件的分组方法可归类为多种形式。当被加工的零件数量不多时,可采用视检法;当采用生产流程分组法时,即是以工厂现行的工艺过程等有关技术资料为依据,其目的是寻求工厂本已客观存在的加工族并利用其相应的加工设备组,这种方法比较全面地应用了现有生产条件的相似性,广泛应用于零件分类。特征编码分组法是通过零件编码来分组,该方法也叫特征数据法或特征矩阵法;特征指标综合比较法一般用于比较复杂的精确聚类分析。

(1)视检法

视检法是有生产经验的人员通过对零件图纸仔细阅读和判断,将具有某些特征属性的一些零件归结为一类。视检法的效果取决于个人的生产经验,常附属了某些主观性和片面性。

(2)生产流程分组法

生产流程分析法PFA(Production Flow Analysis)是以零件生产流程及生产设备明细表等技术文件为依据,通过对零件生产流程的分析,将工艺过程相近的或使用同一组机床进行加工的零件归结为一类。采用此法分类的正确性与分析方法和所依据的工厂技术资料有关。采用此法可以按工艺相似性将零件分类,以形成加工族。

(3)特征编码分组法

按特征编码分类,首先将待分类的诸零件进行编码,即将零件的有关设计、制造等方面的信息转译成特征编码。

(4)模糊聚类法

用聚类法对零件分组时,先要定义相似系数,统计计量来描述零件与零件的相似性。聚类的过程是组数由多到少逐次合并的过程,这需要一定的法则去构造类相似的统计量来描述类之间的相似程度。常用的类相似系数定义方法有最远距离法、最近距离法、类平均法等。依据不同类相似的构造方法,得到不同的分类结构。在有些专业文献的描述中,认为平均法可取得较合理的分类结果。综上所述,用传统方法分组存在一个模糊性问题,零件与零件之间的相似是一个明确关系,而类与类之间的相似程度并不明确。因此,用模糊数学的语言和方法,描述和解决聚类问题更为方便。

3 零件编码系统的建立

3.1 核电项目产品的特点

核电零件的制造属于多品种小批量生产,在设计与制造上有其独特的特点。(1)在产品的结构上具有很大的相似性,如圆柱形压力容器的主要零件均为封头、筒体、接管法兰和支座等。(2)在工艺制订上,均属于过程卡作业。(3)被制造的产品具有类同的特征,所以制造工艺存在相似性,因此具有成组加工的特点。

3.2 零件分组

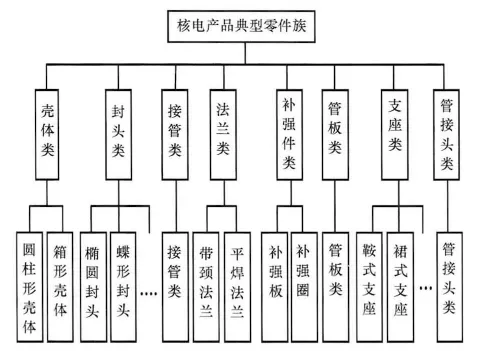

根据核电项目产品的形状结构特点以及类同零件制造工艺的相似性,并结合实际加工情况的特点,将核电产品零件主要分为以下几个零件族,如图1所示。

图1 核电产品典型零件族

3.3 编码结构设计

典型零件族编码是由字母和数字编成的5组代码,如图2所示。零件编码的码位共有8位,第一、第二位编码(第一组代码)代表零件所属的产品类型代码;第三、第四位编码(第二组代码)代表零件所属的产品子类型代码;第四、第六位编码(第三组代码)代表零件所属产品的子类型型号代码;第七位编码(第四组代码)代表零件的类型编码;第八位编码(第五组代码)代表零件的子类型编码。

图2 典型零件族编码

典型零件的编码规则,分别见表1、表2、表3。

表1 产品分类编码表

表2 产品的子类型及型号编码表

表3 零件类型和零件子类型编码

4 核电产品成组工艺的建立

4.1 制定成组工艺过程[3]

零件分类成组后,便形成加工族。针对不同的加工族,制定适合于族内各零件的成组工艺,编制成组工艺的方法有2种:复合零件法和复合路线法。

(1)复合零件法

按照零件族中的复合零件来设计工艺规程的方法称为复合零件法,或样件法。复合零件法一般适用于回转体类零件。所谓复合零件是拥有同组零件的全部待加工表面要素的零件。复合零件可以是现实中的零件,也可以是虚拟零件。复合零件包含了加工族内其它零件所有的待加工要素,所以,按复合零件设计的成组工艺,仅需删除不包含某零件所用的工序和工步内容,便成为加工族内其它零件的加工工艺。

(2)复合路线法

对于非回转体类零件,因零件形状不规则,选定这类加工族的复合零件较为困难,所以常采用复合路线法。

复合路线法是在零件分类分组的基础上,对同组零件的工艺路线进行比较,以组内最复杂的工艺路线为基础,然后将此路线对比组内其他零件的工艺路线,凡组内其他零件需要工艺路线均需一一添上,最终形成能满足全组零件加工要求的成组工艺。

4.2 核电产品成组工艺的确立

根据核电产品零件分类编码的原则,对核电产品分类后的零件编写成组工艺。现以椭圆封头类零件为例,进行说明。

4.2.1 椭圆封头类零件

对于核电产品中的椭圆封头类零件,可归类为4种典型的椭圆封头零件。椭园封头类零件,见图3所示。

图3 椭圆封头类零件

封头为回转体类零件,因此对于封头零件采用复合零件法来编制其成组工艺。

(1)A类型的封头零件

这类封头零件的加工工艺过程为:

划下料线→下料→去渣修磨→校平→外包压制。

(2)B类型的封头零件

这类封头零件的加工工艺过程为:

划下料线→下料→去渣修磨→校平→外包压制→划十字中心线→开孔→去渣修磨。

(3)C类型的封头零件

这类封头零件的加工工艺过程为:

划下料线→下料→去渣修磨→校平→划拼缝余量线→加工拼缝坡口→拼缝摆搭→焊妥拼缝→修磨拼缝→校平→焊缝无损检测→外包压制。

(4)D类型的封头零件

这类封头零件的加工工艺过程为:

划下料线→下料→去渣修磨→校平→划拼缝余量线→加工拼缝坡口→拼缝摆搭→焊妥拼缝→修磨拼缝→校平→焊缝无损检测→外包压制→划十字中心线→开孔→去渣修磨。

从各类型封头零件的加工工艺流程的分析比较中,可看出D型封头零件的加工工艺过程,包含了组内其它零件所具有的所有待加工表面要素,因此在核电产品工艺标准化的过程中,应将D类型的封头零件工艺做成标准化工艺,以后遇到封头类零件的工艺卡编制,只要根据产品图纸,对照核电标准化工艺,对于某些不需要的工序直接删除,即可快速准确并且规范的完成零件工艺卡的编制。

5 结 语

核电是不可或缺的高效能源之一,面对巨大的核电设备制造市场,利用成组技术不仅可以快速完成核电产品的工艺设计,缩短技术准备周期,而且能够提高相应产品的加工质量,从而实现企业的敏捷制造,使企业能够抓住核电发展带来的巨大市场机遇,提高公司的技术竞争力及盈利能力。