燃煤锅炉除渣系统方案的选择分析

周 林,马明烨

(1.国电电力吴忠热电有限责任公司,宁夏 吴忠 751101;2.宁夏电力能源科技有限公司,宁夏 银川 750002)

0 概 述

我国的燃煤机组较多,燃煤电厂的灰渣排放量日趋增加,灰渣的排放、输送、贮存及综合利用成为电厂面临的主要课题。在北方缺水地区,因受到用水指标、天气、灰渣综合利用等因素的影响,大多数燃煤电厂在除渣系统方案选择上,采用具有节能环保、节水等综合效益高的风冷式除渣系统,有助于缺水地区火电机组满足节水和环保的要求。近年来,因燃煤不同,风冷式排渣系统在使用中出现了对燃煤适应性差等问题,影响了锅炉效率。因冷渣速率低,无法对软态灰渣进行破碎,灰渣的冷却只能靠大量进风和延长冷却时间。另外,对风冷式排渣机的进风控制和调整较为粗放,基本以排渣温度为基点,调整头部进风量的大小,未能与进入炉内的风温连锁,从而导致进风温度远低于锅炉二次风温等问题。

1 影响风冷式除渣系统的因素分析

1.1 燃煤的结渣特性

煤的结渣特性与煤中含硫量及灰熔融特性等因素有关,也与燃烧过程中工况因素有关,煤的结渣特性越高,在锅炉运行过程中就越容易结渣。风冷式除渣机的冷渣速率低,无法破碎软态灰渣,靠大量进风或延长时间来冷却,使得炉内结渣。结渣块将堵住锅炉冷灰斗的除渣口,处理此类堵塞状态非常困难,只能待渣块冷却变硬后,再运行挤压头或辅以人工进行碎渣处理。

2.2 对锅炉除渣量的适应性分析

在对除渣系统的选型设计时,其处理能力满足设计煤种和校核煤种的灰渣量变化,这与煤源、煤种及锅炉型式和容量等有关,灰渣量的变化通常是可控的。但在实际运行中,国内燃煤火电厂煤源煤质的变化大,实际燃用的煤质往往偏离设计和校核煤质,由此造成的锅炉灰渣量的变化。在设计及选择除渣系统方案时,难以定量评估这些不能被忽视的影响因素。

风冷式除渣系统的处理渣量能力受冷却风量、炉渣温度等因素的影响和制约。风冷式除渣系统的结构参数和运行参数,决定着冷却空气与炉渣之间的换热面积、对流换热系数和换热效率,决定着风冷式除渣机的处理能力。对于一定容量的锅炉,在不改变锅炉燃烧配风的前提下,允许由锅炉底部进入炉膛的风量是一定的,但由于锅炉燃用煤种各不相同,锅炉除渣量也就不同,风冷式除渣系统的冷渣冷却风量和风温及除渣处理能力也就不同。如果锅炉除渣量大于风冷式除渣系统允许的最大处理能力,必须进行锅炉燃烧配风优化调整或将多余的冷渣风量除掉。换句话讲,风冷式除渣机对锅炉除渣量变化的适应能力是有一定局限的,现有的风冷式除渣系统,还不能完全适应各种容量机组、各种煤源煤质条件以及更大灰渣量变化的运行条件。

1.3 对锅炉效率的影响分析

1.3.1 热量回收对锅炉效率影响

采用风冷式除渣系统的锅炉可吸收炉渣中大部分热量,而风冷式除渣机的冷却风被加热成为250~400℃的热风,再进入炉膛参入燃烧。国外曾在某2×160MW机组上进行过实验,1号炉安装了风冷式除渣系统,2号炉是水冷式除渣系统。国外的实验结果表明:风冷式除渣机出渣的含碳量,仅为水冷式除渣机排出的渣含碳量的25%。理论计算认为:当锅炉除渣量约6t/h,穿过锅炉喉部的底渣温度为850℃,锅炉喉部面积为20m2和穿过锅炉喉部的渣中未完全燃烧碳含量为10%条件下,且风冷式除渣机冷却风量不超过锅炉总燃烧风量的1%~1.5%,则锅炉效率可提高0.25%~0.38%。

1.3.2 炉渣冷却风量和风温对锅炉效率的影响

从燃烧工况分析,采用风冷式除渣系统的锅炉效率,还与除渣机的冷却风风量和冷却风的入炉温度有关。当炉渣冷却风吸热量一定时,冷却风风量越大,风温就低。当冷却风温度接近二次风的热风温度时,在入炉总燃烧空气量保持不变的情况下,冷却风作为燃烧所需空气从炉底送入,经过空气预热器的冷空气量相应减少,锅炉的排烟温度提高,从而降低锅炉效率。从锅炉热量平衡的角度分析,存在着一个影响锅炉效率变化趋势的炉渣冷却风温转折点,如果冷却风进入炉膛的温度显著低于转折点温度,将会造成炉膛整体温度下降,需要多消耗燃料,锅炉的效率降低。如果冷却风进入炉膛的温度高于转折点温度,会造成炉膛整体温度上升,在维持吸热量不变的前提下,燃料消耗量减少,锅炉的效率提高。

2 风冷式除渣系统方案的选择

为了满足风冷式除渣系统使用过程中对冷却风量、风温和除渣温度的要求,减少对锅炉燃烧工况、锅炉效率和排烟温度等不利影响,风冷式除渣系统的选用,应与锅炉燃烧配风设计和空预器设计、以及改造工程中锅炉燃烧调整等紧密结合起来。首先应根据煤源煤质情况及实际燃用煤质变化,选择合理的除渣机处理能力、冷却风量等参数,并要求锅炉供货商考虑将这部分热风量纳入炉膛燃烧工况,有针对性地进行锅炉燃烧设计和空预器的设计,加强锅炉与风冷式除渣机之间的设计配合,充分发挥和体现风冷式除渣系统的技术优势。同时,还可采取一些技术措施。

2.1 渣井的偏心布置。大焦块落在渣井的迎渣面上,经过碰撞破碎后,使其落在液压关断门的格栅处。

2.2 渣井上设置摄像头,监视液压关断门的格栅上有无大焦块;安装具有大渣挤压破碎功能的液压关断门,当监视发现尺寸较大的焦块无法通过格栅时,应启动液压关断门,对大焦块进行挤压和破碎。

2.3 在碎渣机的上方,增加专门用于大焦块破碎的大型碎渣机,增加大焦块破碎能力或在排渣机出口采用大渣块筛选装置,并将具有不同碎渣性能的碎渣机进行并联布置,以实现正常粒度和大型焦块的分选破碎。

3 风冷式除渣器的运行效果

以某公司2×350MW超临界机组为例,该机组采用了风冷式除渣系统(钢带输渣机+斗链提升机+干渣仓+汽车)与采用水冷式除渣系统(大倾角刮板捞渣机+湿渣仓+汽车,附属设备有澄清水箱、缓冲箱、供水泵、溢流水泵、泥浆泵和除污水泵等)。风冷式除渣系统较水冷式除渣系统多增加了投资约370万元,但相比每年的运行费减少了约73万元(仅考虑水价、电费)。另外,风冷式除渣系统的检修费相对较少,每年节省约50万元,而且没考虑干渣销售带来的经济效益。如果考虑设备折旧、年运行费和年检修费,风冷式除渣系统运行约3年,即可将投资收回。在设备选型初期,应根据煤源煤质情况,合理选择除渣机的处理能力、冷却风量等参数,将冷却风的部分热量纳入炉膛燃烧工况进行考虑,并需针对性地进行锅炉燃烧设计和空预器换热设计。

3.1 除渣系统

3.1.1 风冷式除渣系统

该机组以风冷式除渣系统为单元,连续运行。炉底设1台钢带输渣机,出力为10~30t/h;1台碎渣机,出力为35t/h;1台斗式提升机,出力为10~30t/h;1座直径为8m,有效容积为380m3的钢渣库。

风冷式除渣系统流程:炉底渣→渣斗→炉底排渣装置→干式排渣机→碎渣机→链斗输送机或斗式提升机→渣仓→干灰卸料器(湿式搅拌机→自卸汽车→灰场)→综合利用。

4.1.2 水冷式除渣系统

该机组的水冷式除渣系统也独为单元,连续运行。炉底设1台大倾角刮板捞渣机,出力为10~35 t/h。每台炉设1台宽500mm的带式输送机、设2台直径为8m的钢制渣仓,每座渣仓的有效容积为380m3。

2台炉设1座直径为15m的澄清水箱和缓冲水箱,缓冲水箱下设3台供水泵(2台运行,1台备用),提供底渣的冷却水。同时,分别设有澄清水箱和缓冲水箱提供反冲洗水。在澄清水箱和缓冲水箱底部设2台排污泵(1台运行,1台备用),将箱底的泥浆送入大倾角刮板捞渣机的箱体内。

大倾角刮板捞渣机系统的工艺流程为:炉底渣→过渡渣斗 →刮板捞渣机 →渣仓 →汽车→综合利用或灰场

3.2 技术经济比较

3.2.1 系统组成

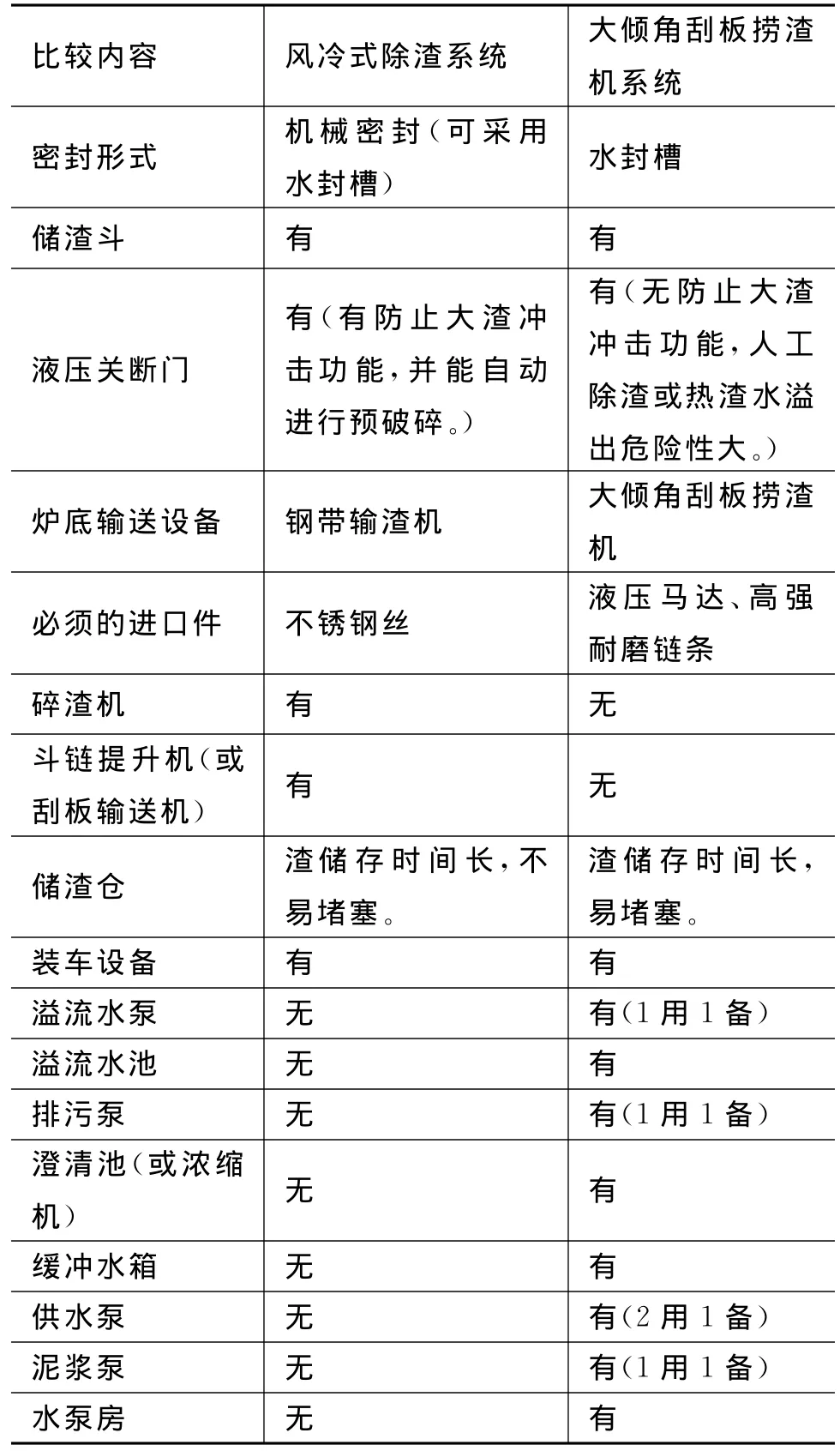

风冷式除渣系统与大倾角刮板捞渣机系统的组成,如表1所示。

表1 风冷式除渣系统与大倾角刮板捞渣机系统对比表

3.2.2 节能环保和资源利用

干排渣系统的节能环保和资源再利用的效果显著。干排渣系统与大倾角刮板捞渣机系统节能环保和资源再利用方面的数据对比,如表2所示,表2中数据以设计煤种为依据。

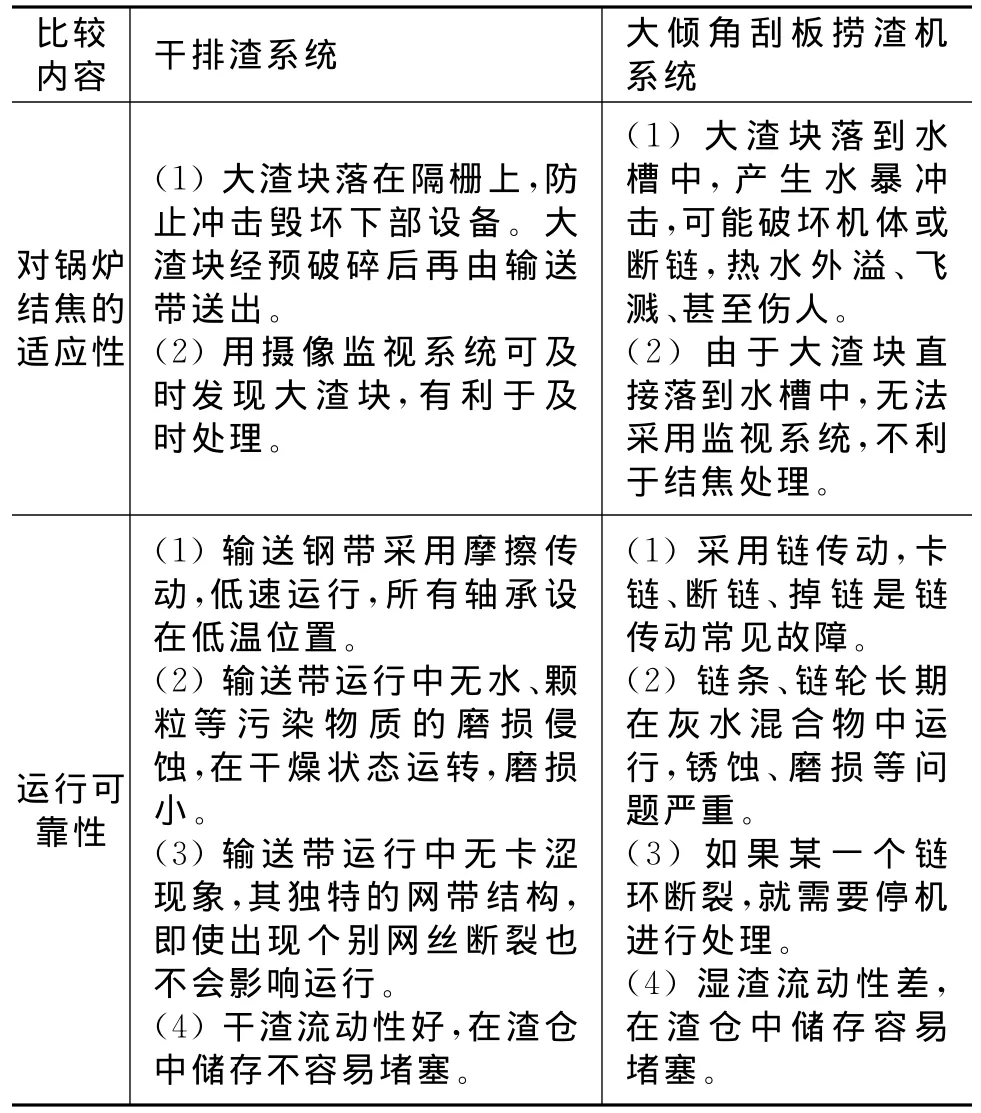

3.2.3 系统可靠性

干排渣系统与大倾角刮板捞渣机系统运行可靠性对比,如表3所示。

3.2.4 投资及运行费

干排渣系统与大倾角刮板捞渣机系统投资及运行费对比,以2×350MW 机组为例,水费按2.66元/m3计,电费按0.241元/kWh计,如表4所示。

表2 干排渣系统与大倾角刮板捞渣机系统对比表

表3 干排渣系统与大倾角刮板捞渣机系统运行可靠性对比表

表4 风冷式除渣系统与大倾角刮板捞渣机系统投资及运行费对比表

4 结 语

风冷式除渣系统与其他排渣系统相比,虽然初期投资较高,但系统简单且节能节水,运行费用低。排渣系统使干渣的排放与输送在密闭连续的系统中完成,系统的自动化程度较高。炉渣中未尽燃烧物质可继续燃烧,热量可回收后再利用,提高了锅炉热效率。运行环境好,有利于炉渣的综合利用。随着国产干式排渣机的成功投运,在水资源匮乏地区,干式排渣机将有着广泛的应有前景。