循环流化床锅炉磨损机理及解决措施

王中权

(神华国华太仓发电有限公司,江苏 太仓 215433)

0 概 述

循环流化床锅炉(CFB)是近年发展起来的1种高效、低污染的锅炉,具有煤种适应性好、调峰幅度大、有害气体排放少等优点。目前,在煤炭供应日益紧张,电厂燃用煤种多变的情况下,CFB锅炉对多煤种的适应性使其具有极大优势。通过多年的实践发现,CFB锅炉在运行中也有较多的缺陷,如锅炉的磨损严重、排渣困难、给煤系统故障频繁等问题,降低了锅炉安全运行的可靠性。现从生产实际出发,对机组投运以来出现的问题,从运行调整及检修工艺等方面进行原因分析,并提出相应的防止措施,取得了较好成效。

1 循环流化床锅炉的磨损机理

1.1 磨损机理

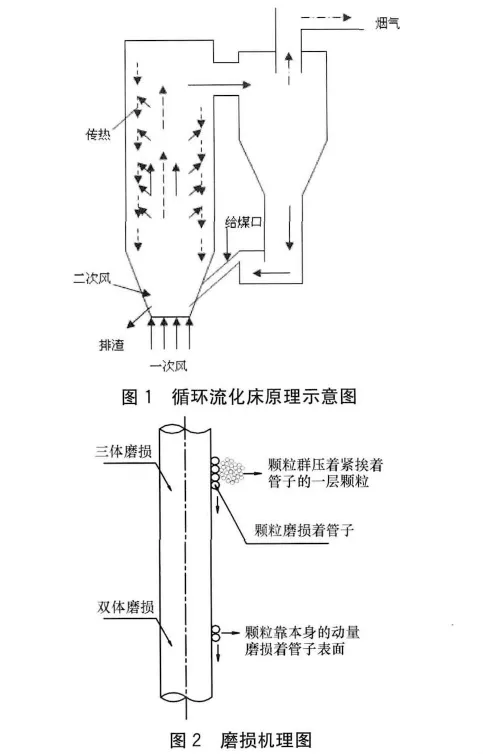

循环流化床锅炉磨损是复杂的失效过程,它不仅受力学影响,同时还与材料、环境、介质等因素密切相关。在固体粒子浓度较高区域,磨损主要取决于固体粒子及烟气流与受热面管子的对流运动。磨损与烟气流速密切相关,固体粒子的运动速度是影响磨损的主要因素。磨损机理分为双体磨损和三体磨损,双体磨损是颗粒靠本身的动量磨损管子的表面;三体磨损主要是颗粒群压着紧挨着管子的一层颗粒,这层颗粒会磨损管子。循环流化床炉内床料的循环可分为内、外循环。外循环是指部分床料由炉膛上部出口进入分离器,经分离器后,此部分中的细颗粒进入炉尾部烟道,被分离出的固体粒子,经回料阀返回炉膛。在运行中,固 体床料在炉膛→分离器→回料阀→炉膛这一封闭循环回路里不停的做高温循环流动。内循环是指床料在重力作用下,在炉内不断地进行内循环流动。因此,在循环回路的相应部位必然产生严重磨损,如图1、图2所示。

由于循环流化床具有独特的物料循环的特性,循环流化床锅炉内的固体物料浓度为煤粉炉的几十倍到上百倍,受热面和耐磨材料因而受到大量大颗粒固体物料的不断冲刷,磨损现象十分严重,会引起锅炉的“四管爆破”,影响流化床锅炉运行的可靠性。

1.2 常见CFB锅炉磨损部位

根据运行时的观察,归纳了循环流化床锅炉易发生磨损的部位。(1)炉膛四周的水冷壁易遭磨损。具体位置是密相区耐磨耐火层、密相区与水冷壁管交界处、炉膛四角区域、炉膛出口烟窗区域、炉膛中部管壁、屏穿墙区域及不规则区域等;(2)炉膛内屏下端;(3)布风板及风帽;(4)炉顶受热面;(5)旋风分离器及进出口烟道;(6)立管及返料装置内表面;(7)尾部对流烟道。

2 循环硫化床锅炉易磨损部位

2.1 风帽的磨损

风帽磨损的最严重区域发生在循环物料回料口附近。主要原因是粒浓度的循环物料以较大的平行于布风板的速度分量冲刷风帽所致。对大口径钟罩风帽,在布风板表面敷设有耐磨层,风帽只有外罩部分暴露在浓相区,风帽采用ZG40Cr25Ni20材料,耐热温度为1 400℃,具有很强的耐磨性。风帽与风管采用螺纹连接,进行点焊加固。风帽的磨损区域,如图3所示。

图3 风帽的磨损区域

从每次停炉后的检查情况分析,炉膛内风帽外罩是磨损最严重的区域,发生在循环物料的回料口和排渣口区域。由于该机组的2台锅炉采用后墙给煤、前墙锥型阀控制排渣的布置形式,回料口与给煤口为同一口;由于下煤插板的调整不便,使中间2个给煤口的下煤量小于两侧2个给煤口,使得对应于两侧回料口处的风帽外罩磨损明显比其它区域严重。中间区域的磨损较两侧更为明显。

为了防止因磨损导致外罩风帽脱落和漏渣等现象,除了按照设计要求安装风帽外,采用了增加点焊点、加厚风帽外罩、改变风帽形状和改变风帽材质等方法。

2.2 炉内水冷壁的磨损

炉内浓相区内布置有很多穿墙至炉内的测温和测压元件,实践证明,即使很小测量元件的不规则几何尺寸变化,也会对局部的流动特性造成较大扰动,造成炉内局部区域的严重磨损。在安置测量元件的开口处敷设耐磨耐火材料,并在二次风管和热工测孔管外涂上沥青或包上陶瓷纤维纸,以解决磨损和材料热膨胀的问题。二次风管分上下两层,有利于燃料的分级燃烧,降低炉膛温度,减少NOX的产生。二次风管设计制造上采用1Cr20Ni14Si2耐热耐磨钢板,运行中应必须严格控制一次风压和床压,保持二次风压大于床压,使床料不能返回到二次风口内磨损风口和风管。在实际运行中,由于热效率试验中需调整风量的大小,不断从炉膛内向下二次风管内返渣,使下二次风管发生过热变形和磨穿的现象,甚至出现了二次风口向炉膛外漏渣的情况。现场的实际情况,如图4所示。

图4 落煤口及测温、测压等不规则处的磨损情况

要解决下二次风口的变形甚至漏渣的问题,只有增大二次风口处的风压才能保证二次风口的完整性。但由于机组经济性的需求,不能改变下二次风口标定值。采取在炉墙护板上再焊一层新的护板,并在两层护板间增加保温材料的措施,减少散热损失和增强对新护板的保护。

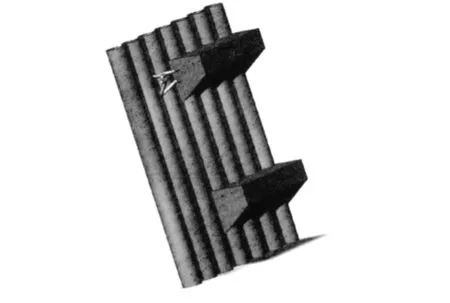

目前,利用主动多阶式防磨梁技术,减轻了稀相区的磨损,效果较好,如图5所示。防磨梁耐火耐磨材料形成凸台,沿水冷壁高度方向以一定间距水平或倾斜的多阶布置。增加防磨凸台后,显著降低了炉膛贴壁流的速度和浓度(贴壁流速度可由8m/s降低为2m/s),保证水冷壁管的耐磨寿命由3个月左右延长到1年以上。该项防磨措施技术的特点:(1)主动方式,降低了炉膛贴壁流的速度和浓度;(2)安装简单方便,不需对炉膛水冷壁进行大规模改造;(3)运行可靠,检修简单方便。

图5 主动多阶式防磨梁技术

2.3 耐磨耐火材料与受热面交界处的磨损

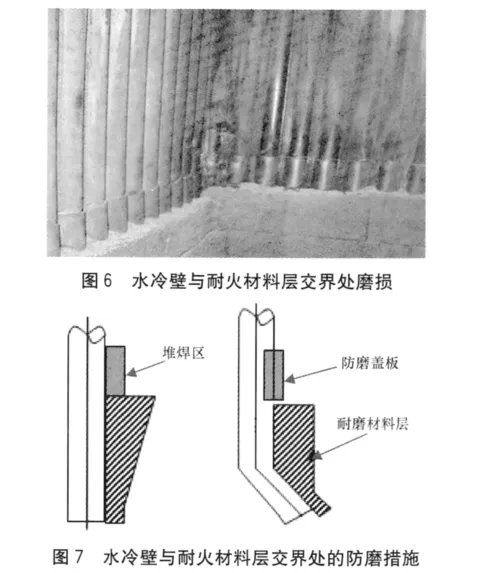

耐磨耐火材料与受热面交界处的磨损也相当严重,如图6所示。在每次停炉后对受热面的检查中,均能发现已严重磨损的管子,磨损有平面和沟槽形状。这是因为在过渡区内,由于沿壁面下流的物体与炉内向上的固体物料运动方向相反,因而会在局部区域产生涡旋流;同时,在沿受热面向下流动的物料在交界处会形成颗粒反弹,出现了颗粒的不规则运动,导致该区域出现磨损现象。目前,设计锅炉时,已对图7所示的过渡区,改成弯管结构,从而减少物料对受热面的磨损。

对该处防护的处理方式是在浓相区覆盖防磨盖板,防磨盖板材质为1Cr20Ni14Si2,长度为240 mm。也可以利用特殊耐磨材料进行堆焊,对水冷壁进行防护。以堆焊材料作为过渡区,通过牺牲过渡区的材质,减少对水冷壁的磨损,2年来的运行证明,这种堆焊材料的磨损量非常小,很好地保护了这部分区域的水冷壁和过热器管。

2.4 炉顶部辐射受热面的磨损

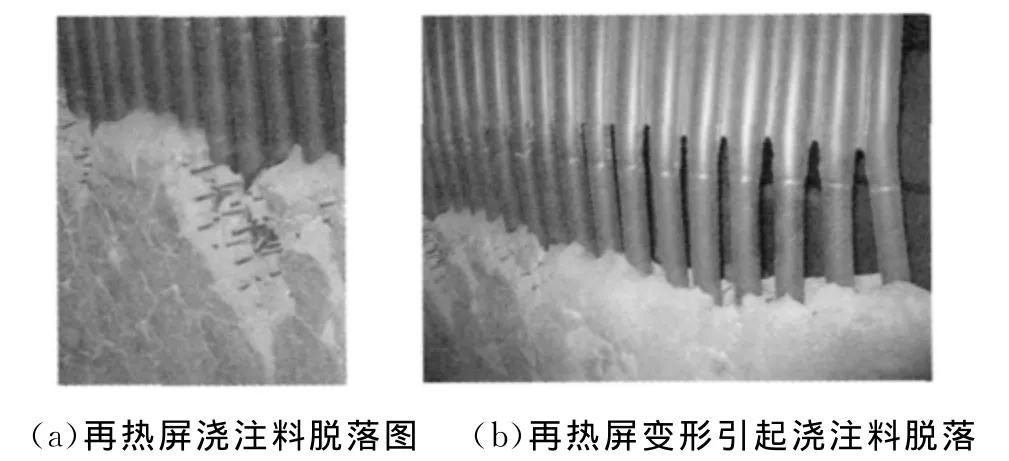

循环流化床炉内布置有二级再热器和Ⅱ级过热器及双面水冷壁,由于二级再热器和Ⅱ级过热器敷设的浇注料除有防止磨损的作用外,还有减少吸热量的作用。因此,在浇注料敷设时,双面水冷壁仅仅在下联箱部位敷有耐磨材料。采用此种方式敷设的目的,不仅仅是保护管材,还能维持适当的吸热面积。另外,Ⅱ级过热器和二级再热器在炉顶穿墙处的防磨板脱落较多,部分密封浇注料也有脱落,如图8所示。重视此部分浇注料的保护,一旦有脱落和磨损就应及时修复。

图8 再热屏变形引起浇注料脱落

2.5 旋风分离器及回料系统的磨损

旋风分离器的易磨区主要发生在进口烟道的迎风面和筒体内气固流体转速突然发生转变的冲击区。这部分防磨材料经过3~4年运行后,耐火耐磨材料的冲刷减薄已达厚度的1/2以上。在水平烟道的上部和迎风面都通过大修或临检进行了重新筑砌。因循环流化床锅炉是正压运行,炉膛漏灰问题表现突出,漏灰主要发生在与炉膛结合风管、回料腿等部位,主要原因是耐火材料质量及试运中烘炉温升率控制不理想,造成以上部位有间隙出现使炉灰漏出。

旋风分离器及回料系统大多为为绝热式。在其中布置了厚达200mm以上的耐火耐磨浇注料和耐火保温砖,外加一层保温砖及钢质外壳。因此分离器的磨损就是耐磨材料的磨损,严格执行耐磨材料养护措施、保持合理的风量风速,就可以延长此部分浇注料的使用寿命。

2.6 锅炉尾部对流烟道的磨损

流烟道磨损的发生部位在:(1)悬吊管省煤器穿顶棚处,防磨瓦安装不当造成磨损。(2)悬吊管省煤器防磨瓦变形或脱落后,对省煤器管的冲刷磨损。(3)在环行联箱各角的拐弯处,因涡流现象造成磨损。(4)在空气预热器处,一、二次风对空气预热器管箱都有不同程度的磨损,严重时,一次风管箱的磨损达到20%。(5)顶棚管在悬吊管省煤器穿墙处,由于防磨板和浇注料的脱落磨损,会导致爆管的发生。

这些磨损的原因是尾部、烟道中的颗粒直径和浓度较煤粉炉高,在重力加速度的作用下,常常导致尾部受热面的严重磨损,防磨瓦的变形、安装不当等因素也加重了磨损程度。设计上,在尾部受热面对流管束上铺设金属防磨瓦,以避免含尘烟气的气流直接冲刷受热面管束,造成磨损。省煤器的实际平均烟速不超过8m/s,省煤器管束与周围墙壁间装有防止烟气偏流的阻流板,在穿墙处的管束弯头设有防磨板。空预器低温段采用耐腐蚀钢材,避免蒸汽吹灰器的蒸汽气流造成管束的磨损。

3 结 语

针对磨损导致的受热面泄漏和设备失效情况,应根据电厂的运行特点,总结检修经验。采取有效措施减少磨损,提高锅炉运行的可靠性。可采取多方面的措施。

(1)对耐磨材料应按照要求进行保养,避免过快升温升压,降低其性能。

(2)严格按照工艺要求,对金属防磨设施进行施工,防止因防磨设施的过热变形,导致受热面的磨损。

(3)根据锅炉的运行特点,合理调整风速、控制一次风量、风的配比等参数。保持各运行参数处于合理的范围,减缓炉内的磨损。

(4)加强停炉期间对受热面的检查,及时处理受损的防磨设施和管子。

(5)在水冷壁区域采用喷涂耐磨合金材料等措施,增加水冷壁的使用寿命。