无损检测在某大型核电压水堆模块制造中的应用

李守彬,赵 震

(山东核电设备制造有限公司,山东 海阳 265118)

0 概 述

在AP1000核电机组建造中,采用了工厂化预制和模块化施工的建造理念,提高了安装质量,缩短了建设工期。在AP1000模块制造的质量控制中,除了执行规程规范和QC人员的监督检查外,也有效实施了无损检测方案。在模块制造阶段,通过无损检测和质量信息反馈,监测了模块结构和状态的变化。无损检测信息的反馈也对设计质量和生产质量的改进起着重要作用。

1 模块结构及焊接常见缺陷

1.1 设备模块结构特点与缺陷分析

设备模块由管道、管道支架、泵等组成,如图1所示。为了易于装配,将其组装成单元,建立了模块化的制造形式。这些模块中大部分管道支架的制作是在车间内预制完成,对该类结构的制作,需进行预先检测,以减轻现场检测的工作量。

图1 模块的典型结构

支架以型钢(方型刚、H型钢)为主体结构,用二氧化碳保护焊(以下简称二保焊)及手工焊进行焊接,这种支架结构的焊缝,在实施无损检测时往往受到诸多的制约因素:在进行磁粉检测和渗透检测时常常受到检测空间的限制;在实施检测前由于碳钢易生锈、空间相对狭小的缘故,往往造成表面制备不符合检测条件,造成检测困难;在实施某大型模块检测时,上下横梁之间跨度达3m,还需携带仪器与设备,给检测造成不便,只能等模块的位置翻转后,才能进行补充检测。

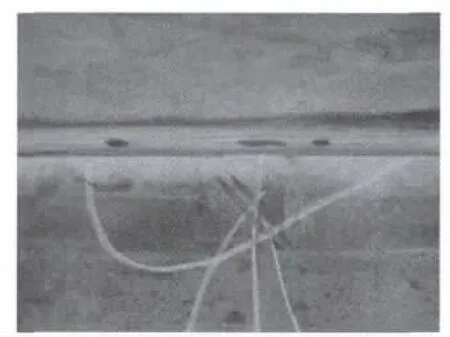

设备模块的焊接方式主要为二保焊和手工焊,由于模块的结构主要为型钢的组对,焊缝的长度较短,在实施焊接时由于起收弧不当、电流较小等因素,容易出现弧坑裂纹、未焊透、咬边、气孔等焊接缺陷;对于大型核级模块中的中厚板二、三类钢的焊接,需要进行焊前预热,其焊接质量受到的影响因素更多,目前发现的主要是横向裂纹、咬边等焊接缺陷,图2所示为典型的横向裂纹缺陷。

图2 典型的横向裂纹

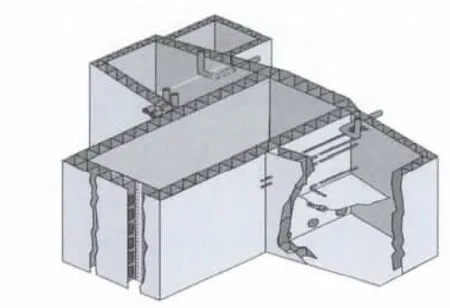

1.2 结构模块特点与缺陷分析

结构模块的组成形式,如图3所示。这种模块主要用于乏燃料贮存、传输、废物收集和容纳主回路介质,结构模块一般由钢板和型钢及内部混凝土构成。钢板和型钢的组成结构在车间预制,完成后再与现场管道、电缆托盘、小管、支架等进行装配。

图3 结构模块典型结构图

在结构模块的制造连接方面,全部采用焊接方式连接成形,考虑到结构模块作为大型钢结构产品,采用的焊接方法应兼顾成本与构件的复杂程度,确保质量要求。在车间预制过程中,主要采用手工焊和二保焊实施焊接,这两种焊接方式的应用较其他焊接方法更为广泛。在施焊位置和气体保护相对困难的情况下,手工电弧焊是焊接复杂件的通用方法,二保焊以低成本、高效率成为结构模块外部连接件的主要焊接方法。

在结构模块的实际焊缝检测中,较为常见的缺陷主要有裂纹、气孔、夹渣等,对于此类缺陷性质的判断以及缺陷产生的原因和防止措施,主要有几个方面。

(1)结构模块焊缝中表面的气孔缺陷主要通过表面渗透检测和磁粉检测检出,其形成的主要原因是二保焊时由于焊丝清理不净、保护气体纯度低等,对于手工焊气孔缺陷则是由于焊条药皮变质脱落、电流过大或电弧过长等原因造成的。进行渗透检测时,当施加显像剂后,气孔缺陷处将形成中间颜色较深、边缘较浅的圆形显示。因该厂位于沿海地区,空气湿度大,加之模块钢板从下料到投入装配的周期较长,所以,应及时对构件进行防锈处理,并做好领取焊条后的保温和保护,加强坡口和焊缝两侧的清理。采用二保焊时,要经常清理焊丝和焊嘴,并选用合适的电流、电弧电压和焊接速度。

(2)有时因核电现场建设工期紧张、结构模块急于出厂等原因,导致个别模块的焊接速度过快,对被焊边缘和各层焊缝间的杂质清理不净,造成夹渣缺陷的形成,其危害性类似于气孔,使模块的相关力学性能减弱,给模块在各重要核级设备系统中的稳定运行带来隐患,夹渣缺陷的检出主要依靠超声波检测,根据检测时超声仪的波形显示,可以对缺陷进行定性判定。

(3)裂纹是结构模块所有缺陷中危害最大的一种缺陷,如图4所示。这种缺陷除了降低模块焊接接头的强度外,还因裂纹的末端呈尖削的缺口状,在模块承载后引起应力集中,成为结构断裂的起源。这种缺陷不管是在核电现场模块的施工吊装,还是核电站启用后的承压运行,都将成为致命的质量问题,而导致严重的后果。

图4 结构模块中裂纹显示

2 无损检测技术在模块制造中的应用

2.1 无损检测技术的特点与难点

在模块的无损检测中,由于检测方法自身的局限性,不能完全检测所有的工件焊缝和所有缺陷。为了提高检测结果的可靠性,必须在检测前,根据焊缝的材质、结构、形状、尺寸,分析并预计可能产生的种类及各种形状的缺陷,确定检测的重点应放在哪些部位。经综合分析后,选用正确的检测方法才能是合理和经济的。根据车间模块产品的规格、材料及焊接形式,目前采用的无损检测方法是超声波检测(UT)、射线检测(RT)、磁粉检测(MT)与渗透检测(PT),同时也编制了业主及采购方认可的检验规程,但在模块产品检测实施过程中也存在诸多难点。

对模块的超声波检测中,因薄板对接焊缝、带垫板对接焊缝、不等厚对接焊缝和管板斜对接焊缝等特殊焊缝形式对无损检测人员专业技能要求较高,在初期的检测中,会出现对检测结果进行反复验证、检测速度慢等现象,但随着对此类焊缝的检测经验的积累和检测数据的不断完善,为模块的质量控制提供了坚实的基础。

2.2 改进工艺的作用

在实际检测中,依据无损检测技术特点,提出了多项技术和制造工艺优化措施,为产品的顺利制造提供了支持,现列举几例无损检测在改进生产工序中的具体作用。

(1)在对某CA结构模块的无损检测过程中,由于其母材为双相不锈钢,对焊缝的检测具有特殊性,前期焊缝打底检测时,对多个子模块检测后,发现许多焊缝显示有线性缺陷,共发布34份返修通知单,涉及50余道焊缝的返修,对于此信息反馈,经有关人员协调和多次沟通,改进了模块的焊接工艺,最终通过改变双面焊焊接顺序,控制打底焊打磨深度等多种措施,彻底解决了该模块的焊接缺陷问题,为现场该模块的顺利吊装赢取了宝贵的时间。

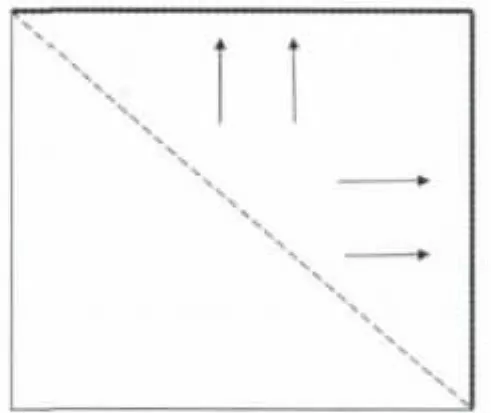

(2)在某Q类设备模块零件(如图5所示)的超声波检测中,发现设计图纸中为焊缝检测所留空间(虚线与焊缝之间的部分)无法满足超声波检测预留面L=2.5 KT(L:扫查面K:探头K 值,T:焊缝母材厚度)的技术要求[1],经与技术人员沟通,将生产工艺改为先进行方板焊接,经超声波检测后切除左下方多余部分,在不影响结构装配和焊接条件下满足超声波的检测要求。

图5 Q类设备模块零件

(3)某R设备模块吊装吊耳的连接焊缝需要进行超声波检测,吊耳零件如图6所示,但中间的起吊圆孔会造成焊缝中间部分的漏检,为了实现焊缝的100%检测,保证该模块的吊装质量和安全,经协商,将工艺改为焊接后先进行无损检测,再进行钻孔,虽然给后续钻孔工序带来了极大的不便,但焊缝质量得到了保证。

图6 某R设备模块的吊耳零件

2.3 提升产品质量和信息反馈中的作用

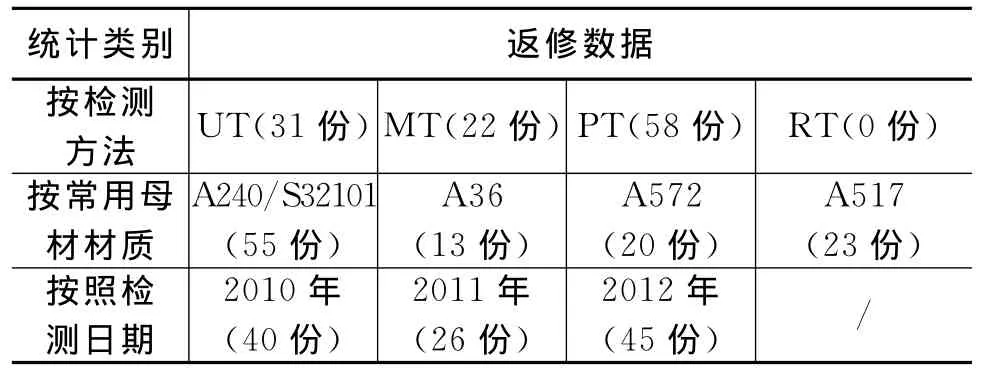

在2010年~2012年,通过随机取样对无损检测数据进行统计,共出具模块返修单111份,涉及设备模块Q类、KT类、R类返修单28份,结构模块CA类返修单83份,其中缺陷较为集中的为CA03模块的PT检测、Q601模块的MT检测等,在被检测的材质统计中发现,对于S32101母材的焊缝,不管是PT检测还是UT检测,均出现了较多的返修现象,从而引起了焊接技术人员和质量人员的重视,及时解决了该类问题后,最终使焊接质量处于可控状态。详细统计数据见表1。

表1 无损检测返修取样信息统计

通过无损检测发现焊缝缺陷后,及时下发返修通知单,QC和技术部门可以及时掌握产品质量状态并分析解决问题,从而提升产品质量,确保了模块产品的生产进度。

2.4 提升焊工施焊技能中的作用

在实现产品质量控制的同时,也通过无损检测工作提升了焊工施焊技能水平,从根本上提高了产品的焊接质量。在每次检测过程中,通过检测人员对缺陷的定性与定位,可以使实施焊接的焊工及时得到信息反馈,从焊接参数的调节、焊缝清根打磨的深度、施焊角度等方面进行经验总结,不断改进施焊方法,经过反复的质量反馈与焊工总结,锻炼出大批优秀的焊工,为模块的高质量制造打下了基础。

3 结 语

AP1000设备制造过程中的无损检测是一项庞大的系统工程,从模块的工艺试验与评定、以及产品的检验,相比于其他同类钢结构焊接产品,对于无损检测的比例、验收标准都提出了较高的要求。在近5年的模块制造中,无损检测工作为改进工艺图纸、提升产品质量、质量信息反馈、提升焊工技能水平等方面发挥了巨大的作用。