生产计划与关键工序的产能平衡

陈宏源

(1.上海交通大学,上海200240;2.上海电气电站设备有限公司电站辅机厂,上海200090)

0 概述

生产计划的编制具有多样性,包含了很多复杂的因素。企业生产计划的主要指标有:产品品种、质量、产量和产值[1]。产品生产是制造企业经营中的重要环节,按生产计划完成这些指标,是生产管理中不得不重视的问题。

按生产过程的组织方式和生产批量划分,可将制造业分成离散制造和流程工业制造这两种。离散制造又可分为单件生产(Project Manufacturing)、多品种小批量生产(Job shop Manufacturing)、大批量生产(Repetitive Manufacturing)。随着市场竞争越来越激烈,制造模式经历了大批量生产、柔性生产准时生产等阶段[2]。

现以某国有企业生产电站辅机设备为例,研究利用微软项目管理软件对订单型制造模式,即单件生产模式(Project Manufacturing)进行生产计划的编制,并着重探讨计划编制中的关键工序能力平衡等问题。

1 项目管理软件

Microsoft Project 2007是微软公司研发的项目管理软件(简称Project)。使用项目管理软件可产生关键路径的日程表,使用该软件的管理工具,可调度和跟踪所有生产项目,也可控制这些项目的完成进度。日程表根据资源标准制定,且关键链可用甘特图进行形象化表示。另外,Project可以辨认不同类别的用户,这些不同类的用户对专案、概观、和其它资料具有不同的访问级别。对自订物件的查询,如行事历、观看方式、表格、筛选器和字段等,可在企业领域内让所有的用户分享。整套产品构成了企业级管理解决方案的整体框架[3]。

概括的说,微软项目管理软件主要包含几方面的功能。可生成甘特图式计划,并自动显示关键路径。根据输入数据,自动调整后续计划,形成一键联动。可根据不同用户的需求,筛选所需内容,还能进行贴合实际的日历管理,满足常规、中班、三班及其他特殊班次的排班需要。软件具有强大的负荷平衡功能,确保生产计划具有较高可执行性。对成本的核算功能,可以控制计划成本和存货量。同时,还具有人性化的报表,为计划前预判、计划中执行、完成后分析提供强力支撑。现将着重探讨生产计划中的产能平衡问题。

2 收集生产数据

分析产能平衡首先应当建立生产计划,针对各类辅机产品,应先建立标准计划模板,而模板的建立又基于准确的基础数据之上。因此,产品的分类与原始数据的收集和整理,是建立标准计划模板的关键。

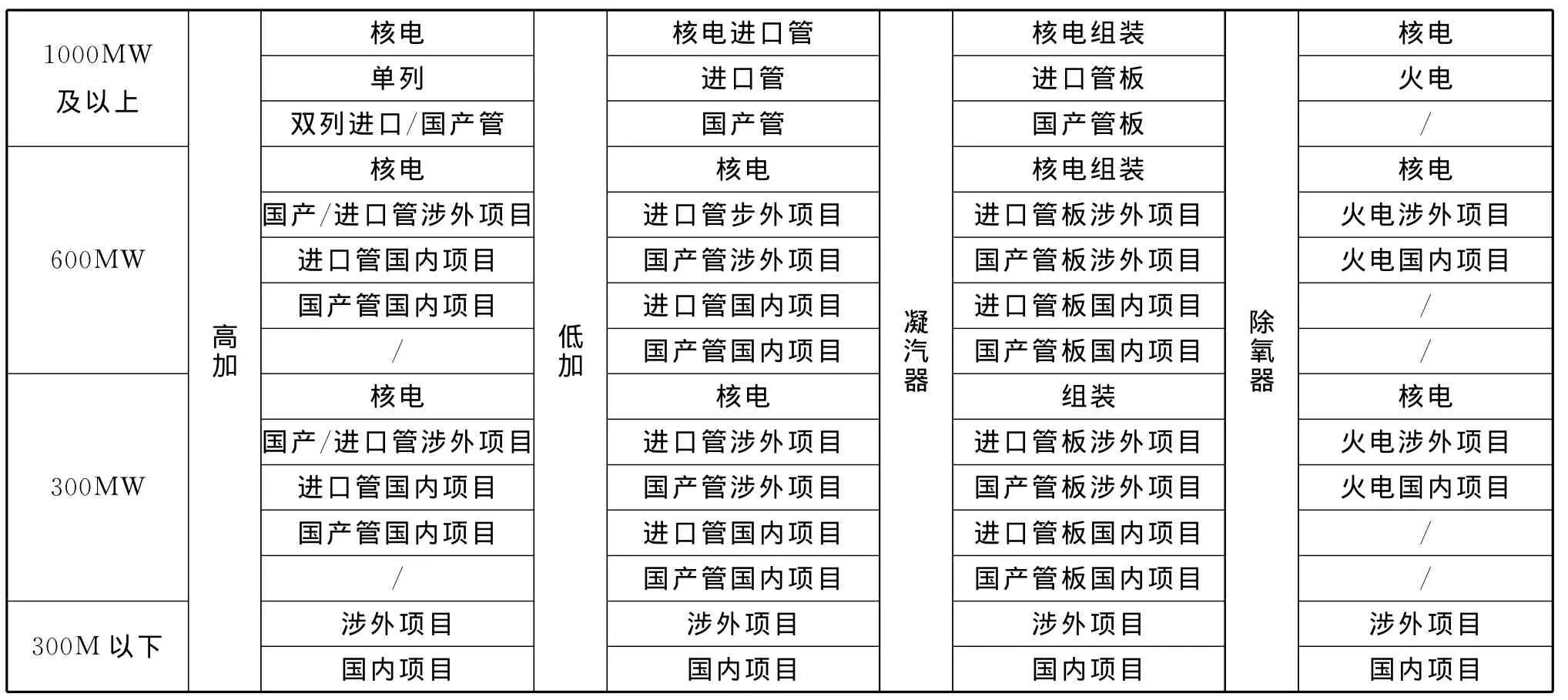

2.1 电站辅机产品的细分

首先将常规辅机产品进行分类。按产品类别可分为:高压加热器、低压加热器、凝汽器、除氧器。按机组容量可分为:1 000MW及以上机组、600MW、300MW、300MW以下机组。

按生产周期的不同可分为:国内项目、涉外项目、管板进口项目、管板国产项目、换热管进口项目、换热管国产项目、工厂组装项目、单列项目。

按特殊要求可分为:核级、非核级。各类常规辅机产品的细分,如表1所示。

2.2 统计标准制造周期

根据专业人员的建议,按历年中制造数量最多的典型产品,选取最具代表性的产品,各取三项重复进行数据的采集。在2011年~2012年制造的典型产品中,利用MES系统收集的实动工时及CAPP系统中录入的定额工时进行统计,剔除最高、最低等非正常样本数据后,取各样本数据的平均数值,并对明显不符合的加工周期的工时予以修正。最终得到从投料至完工的主要加工周期。典型产品关键部件的制造周期,如表2所示。

表1 常规辅机产品的分类

表2 典型产品关键部件制造周期表 (小时)

3 建立计划模板

收集了历年典型产品的制造周期数据后,依据项目管理软件进行计划的编制,待形成年度生产计划后,才可进行瓶颈工序的产能平衡工作。

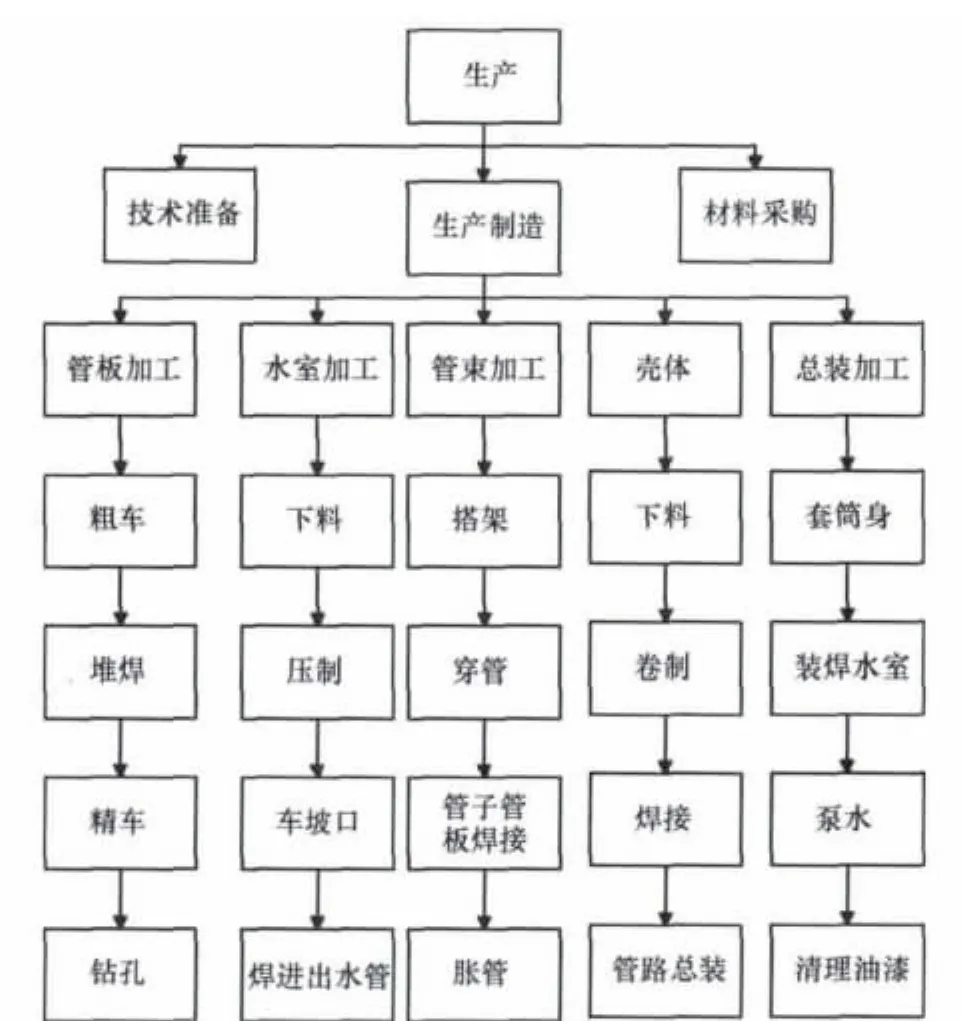

3.1 按工步建立典型产品标准计划模板

首先根据产品的制造特性,拆分各板块计划,应着重对产能平衡及生产制造过程进行展开。以制造高压加热器设备为例,其制造工序的分解,如图1所示。

图1 高压加热器制造工序分解图

根据各工序之间关系,建立高压加热器的生产计划。生产作为按单设计生产模式最主要的环节,必须继续细分计划,按所采集的典型产品各项标准制造周期,将生产制造计划继续拆分,可得到初步的标准计划模板,如图2所示。

图2 高压加热器的生产计划

生产计划中各道工序必定存在着相互关联,按照项目管理软件中完成→开始(FS)、开始→开始(SS)、完成→完成(FF)、开始→完成(SF)等步骤,并据此,利用管理软件的自带功能对模板计划分别进行设置,这不仅是计划本身的需要,也为了将来能实现计划的一健联动功能。

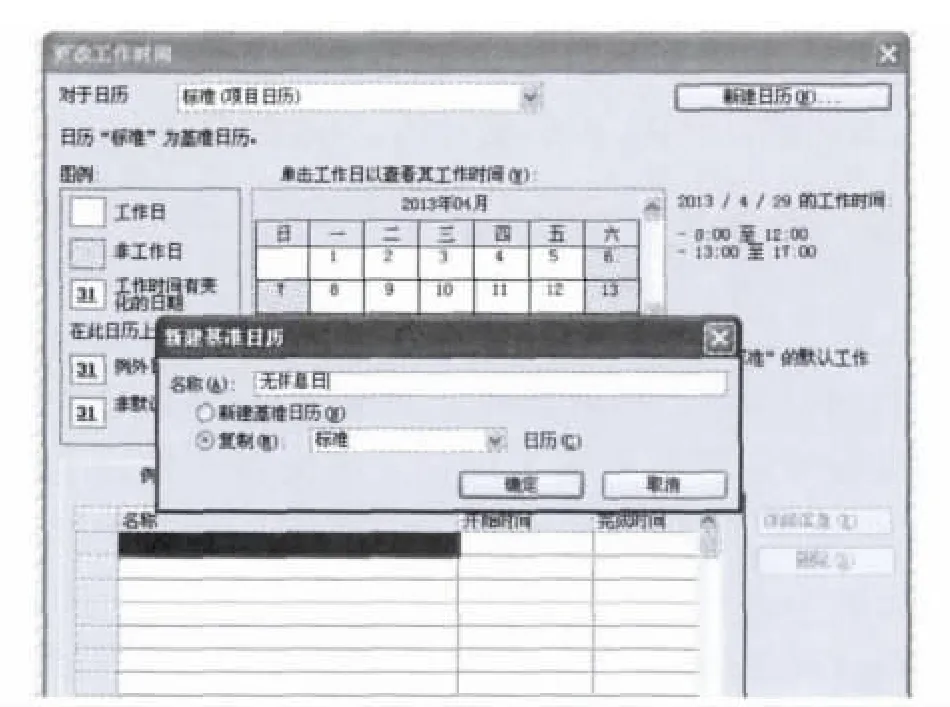

3.2 为标准计划设置日历

由于系统自带的日历为每周工作5天,每天工作8小时,而制造企业的工作时间往往与其不符,为此,必须建立与生产实际相适应的日历,以满足后续计划编制的需求。

设置过程包括基于标准日历新建日历、根据新建日历设定每日工作时间、剔除国定节假日等。日历的设置,如图3~图5所示。

图3 新建日历

图4 设置工作时间

图5 日历中假日的设置

各企业对国定节假日的安排,均会略作调整,尤其是对端午、中秋等农历国定节假日的安排,其浮动性更大,因此,理论上需要依据每年的不同情况,逐年进行“例外日期”的设置。

最后依据这些步骤,重复建立各种名称的日历,以匹配企业的实际情况。据此,分别建立了标准日历、无休假日日历、两班制日历、三班制日历。

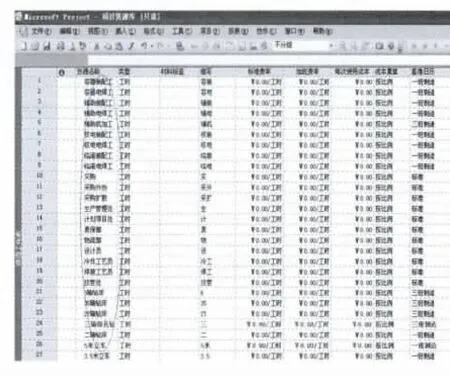

3.3 建立工厂资源库

根据约束理论(简称TOC理论),仅需关注最大的约束瓶颈。对电站设备制造企业而言,最大的约束瓶颈是管板的加工周期。根据以往的加工经验,可进一步判断三轴深孔钻床的管板加工周期为最大的约束瓶颈。但考虑到待此瓶颈解决后,次瓶颈将替代成为主瓶颈,因此,在建立资源库时,同时将所有资源全部列入,共计有36个资源中心。工厂资源库的建立,如图6所示。

图6 工厂资源库

4 利用微软项目管理软件进行能力平衡

4.1 建立关键工序资源负荷表

根据历年的生产管理经验,以生产管壳式热交换器为主的电站辅机厂的最大瓶颈,是管板钻孔等工序的加工周期。由于此加工工序的加工强度大、耗时长,加工过程中对数控机床的精度要求也较高。此类精度的数控机床作可支配资源,在上海地区乃至长三角地区均相当有限。根据TOC理论,有必要重点研究这一工序,且首先要排摸管板钻孔工序的最大负荷。某些企业管板钻孔工序的最大负荷,如表3所示。

表3 瓶颈工序(三轴深孔钻)负荷表

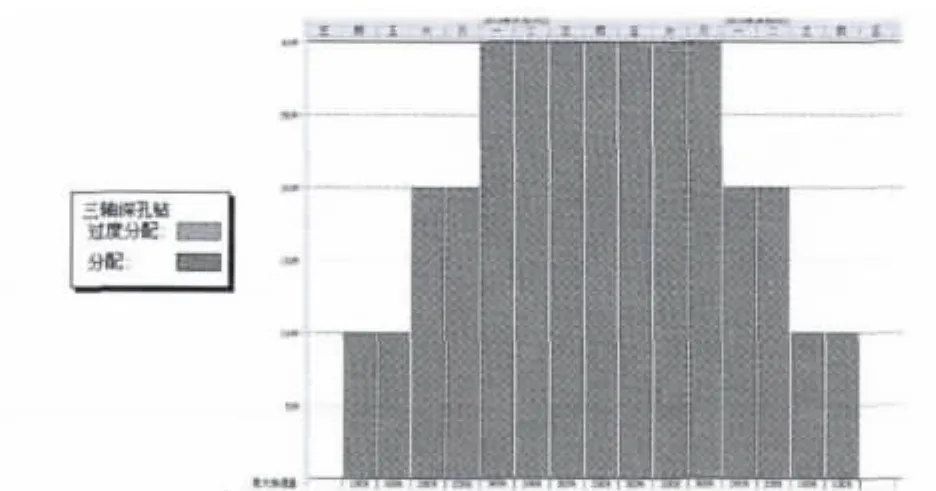

4.2 瓶颈工序平衡

现仅将某企业的最大瓶颈工序(三轴深孔钻)作为资源平衡的重点,如有新项目不断加入,而生产计划不做相应调整,将使三轴深孔钻的加工超负荷运行。查找个别资源是否已进入了超负荷运行,需要用到资源图表功能。查询后得到的三轴深孔钻超负荷示意图,如图7所示。

图7 三轴超负荷示意图

由图7可知,从2013年7月27日至2013年8月6日,三轴深孔钻将处于资源过度分配状况(图7中浅色区域),这种计划安排显然是不合理的,需要对这种生产情况进行调整。最简单有效的办法,是利用软件自带的资源调配功能进行调整,执行调配功能后,自动将并行任务改为串行任务,或利用拆分任务等方法进行调整。

图8 执行资源调配功能

经过调配后,可以发现原先在浅色区域内的瓶颈工序消失了,项目管理软件通过后台程序完成了加工资源的调配。

生产计划编制中调整计划的处理方式,主要包括了将并联工序改为串联、增加资源数量、加班、改变工艺等方法。项目管理软件可以通过前三种方法进行计划重排,解决瓶颈工序的过度分配,提高生产计划的准确性。三轴钻床超负荷示意图,如图9所示。

图9 三轴超负荷示意图

5 结 语

以某电站设备制造企业生产计划编制为例,利用项目管理软件编制企业的生产计划,重点讨论了大型单件设备生产计划的产能平衡问题。为企业生产计划的编制方法带来新的启迪。