混装分子筛脱水脱硫醇工艺在阿姆河处理厂的应用①

王 剑 曹 杰 朱一云

(中国石油西南油气田公司重庆天然气净化总厂)

1 装置概况

土库曼斯坦巴格德雷合同区域A区块地面工程天然气处理厂由中国石油集团工程设计有限责任公司西南分公司设计,2009年12月在4国元首的见证下投产。该装置采用四塔分子筛脱水工艺流程,4个分子筛塔内均装填4A型分子筛,通过4塔切换操作改变分子筛脱水塔的温度,实现分子筛对天然气中水的吸附和再生,从而实现水与原料天然气分离,具有操作简单,自动化程度高,脱水深度高等优点。由于处理厂原料气中含有机硫,MDEA脱硫单元在脱除原料气中大部分H2S和CO2后,部分有机硫随湿净化气进入脱水单元,而脱水塔内的4A型分子筛脱硫醇能力较弱,使得硫醇随干净化气进入下游生产单元。在实际生产运行时发现,脱水后的干净化气中含有硫醇。2013年5月,处理厂在对装置进行技改时在脱水单元4台脱水塔内均增加了13X分子筛脱硫醇床层,对湿净化气进行脱水脱硫醇处理,改造后装置运行效果令人满意[1]。

2 分子筛的基本特点及填装要求

2.1 分子筛基本特点

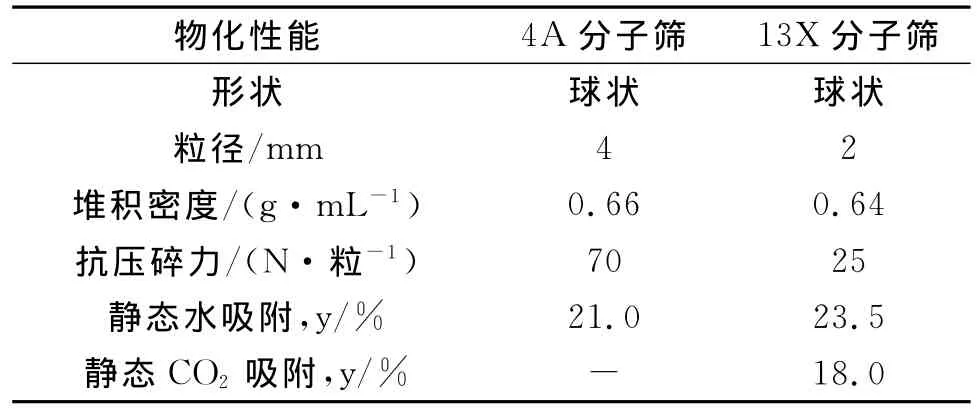

分子筛是一种人工合成的、具有微孔型立方晶格的骨架硅铝酸盐,其微孔结构均匀,表面因离子晶格的特点有高度的极性,根据不同物质分子的极性决定优先吸附的次序,并且只吸附小于分子筛孔径的分子,对于小的极性分子和不饱和分子具有选择性吸附性能。极性越大,不饱和度越高,其选择吸附性越强[2-3]。4A分子筛和13X分子筛性能参数对比见表1。

表1 4A分子筛和13X分子筛性能参数Table 1 Performance parameters of 4A and 13X molecular sieves

13X分子筛孔径为1nm,大于4A分子筛孔径,对硫醇的选择吸附性强于4A分子筛。水和硫醇是极性分子,分子直径比13X分子筛孔小,当含有微量水的原料气在常温下通过13X分子筛床层时,微量水分和硫醇被吸收,从而可降低原料气中的水和硫醇含量,实现脱水脱硫醇的目的[4]。分子筛吸附过程通常在“低温、高压”工况下进行,而解吸再生则在“高温、低压”工况下进行[2,5]。

2.2 分子筛的填装

阿姆河天然气处理厂于2013年技改时将脱水单元吸附塔内装填一种分子筛更改为两种分子筛混装。装填时在分子筛塔内底部不锈钢筛网上分别依次装填直径为Φ10mm和Φ5mm的瓷球各150 mm高,防止分子筛颗粒掉入塔底部和管线内,然后在Φ5mm的瓷球上填装2 900mm高的13X分子筛共9.1m3,填装完毕后铺上不锈钢丝网隔离两种不同的分子筛床层,再填装3 500mm高的4A分子筛11m3,并在顶部铺上不锈钢丝网和钢格栅板,最后在筛网上铺平Φ10mm的瓷球200mm。两层分子筛装填后,床层总高度较技改前增加0.4m。分子筛装填示意图见图1。

对分子筛而言,水是较强的吸附质,故采取先脱水后脱硫醇的顺序是合理的。两种分子筛均能有效吸附大量水,且13X还能吸附大量硫醇[6]。由于湿净化气自上而下流动,再生气自下而上流动,为了最大限度地发挥两种分子筛的吸附能力,以满足工艺要求,湿净化气在自上而下流动时优先被4A型分子筛吸附绝大部分水,剩余少量水和硫醇由底层13X型分子筛进行吸附。同理,在对两种分子筛进行再生解吸时,自下而上的高温再生气首先使下层13X分子筛上吸附的硫醇分子脱附并随再生气流出,而不会再次吸附在4A型分子筛上,从而能较快地实现硫醇和水分的依次解吸再生[7]。

3 装置主要设计参数及工艺流程[8]

3.1 主要设计参数

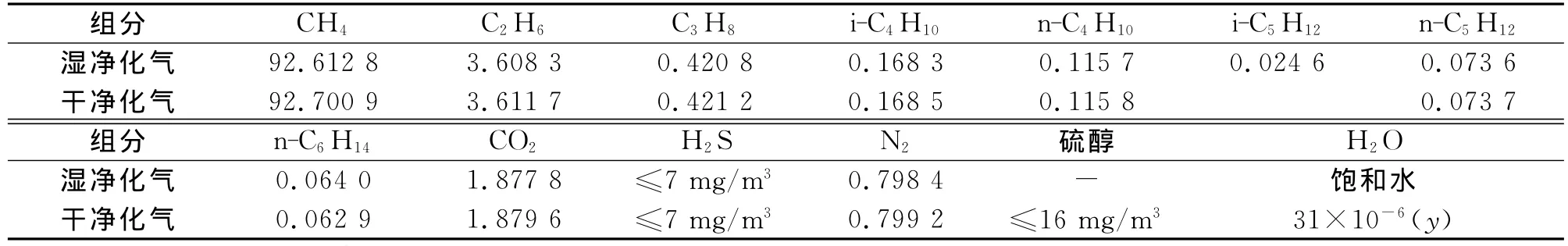

装置处理能力:419.5×104m3/d(20 ℃,101.325kPa下),压力5.73MPa(G),温度约31.2℃。装置设计产品气水露点为-21℃(5.63MPa(G)下),湿净化气、干净化气的设计组成见表2。

表2 湿、干净化气设计组成Table 2 Composition of wet and dry sweet gas (y/%)

3.2 工艺流程

3.2.1 天然气脱水

来自脱硫脱碳装置的湿净化气经脱烃装置冷却至30℃,再由原料气聚结器除去夹带的水滴后进入分子筛脱水塔。湿净化气分为两股并联,自上而下分别通过两个分子筛脱水塔(如C-1201/A、B)进行脱水吸附过程。脱除水后的净化气水露点达到-21℃(在5.63MPa(G)下)进入产品气粉尘过滤器,在生气自下而上通过刚完成吸附过程的分子筛脱水塔(例如C-1201/D),使吸附的分子筛脱水塔出口温度为280℃,完成该塔分子筛的加热再生过程。

3.2.3 再生气冷却利用

出塔后的富再生气经再生气换热器降温回收热量后进入再生气空冷器冷却至40℃,使再生气中的大部分水蒸气冷凝为液体。冷却后的富再生气进入再生气分离器分离水分后,经再生气压缩机增压至6.1MPa后返回脱硫脱碳装置原料气管线进行脱此过滤出分子筛粉尘后作为本装置产品气送至脱烃装置。

3.2.2 分子筛再生

从脱水后的干气管线上引出体积流量为8 000~10 000m3/h的气体作为冷却气自上而下通过刚完成再生过程的分子筛脱水塔(例如C-1201/C),以对脱水塔进行冷却。冷却气出塔后经与富再生气换热后进入再生气加热炉加热至300℃,后作为贫再硫处理。从再生气分离器中分离出来的污水进入凝析油稳定装置。

根据工艺要求,分子筛脱水塔切换时间为5h,即单塔吸附时间10h,再生时间5h,冷吹时间5h。再生气体积流量为8 000~10 000m3/h。

4 装置运行情况评价

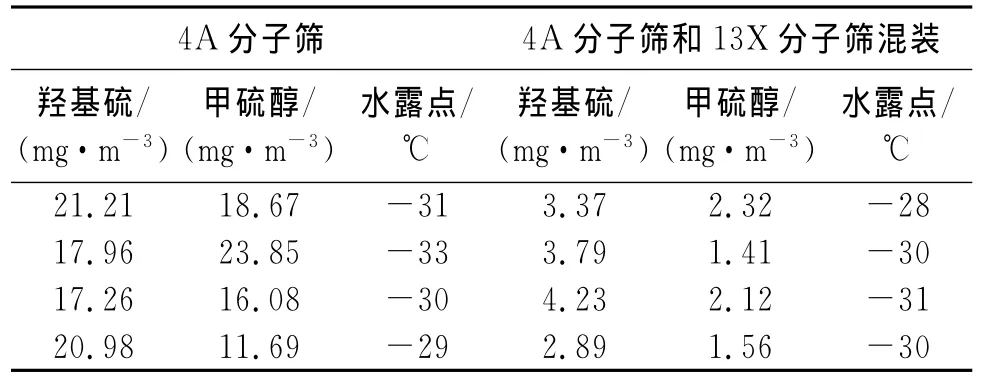

2013年7月8日至10日,装置检修、技改恢复生产后平稳运行72h,在设计单位、施工单位和生产运行单位的共同见证下,对该装置进行了考核,具体考核参数见表3。

表3 分子筛改造换装前后产品气质量对比Table 3 Comparison of product gas quality before and after molecular sieves transformation

装置考核期间,原料气处理量稳定运行在460×104m3/d,已远远超出419.5×104m3/d的设计处理量,脱水后的干净化气水露点已低于-21℃,硫醇质量浓度低于16mg/m3。出脱水单元干净化气水露点和硫醇含量达到设计要求。

特别需要说明的是:阿姆河第一天然气处理厂分子筛脱水采用四塔流程,运行期间保持两塔吸附、一塔冷却、一塔再生。同一股气流,先用作冷吹气,后作再生气,不存在建压再生的情况,再生气加热炉连续操作,既简化了工艺流程,又可减少再生气用量,在回收热能的同时降低能耗。

5 存在问题及建议

分子筛吸附法脱水脱硫醇工艺具有工艺流程简单、操作简便,装置工程量小等优点,不存在严重的腐蚀与发泡问题,适用于温度大于50℃的高温原料气脱水,也适用于管输气质指标要求较高的天然气深度脱水及深冷工程脱水脱硫[2]。

目前,该装置一直平稳运行,产品气水露点及再生气温度均能达到设计要求,但在运行过程中还存在以下问题:

(1)经对再生气进行化验分析,其H2S及硫醇含量较高,正常情况下,当再生1.5h达到高峰时,再生气中H2S质量浓度接近600mg/m3,甲硫醇质量浓度超过3 000mg/m3,乙硫醇质量浓度超过400 mg/m3。再生气中较高的H2S质量浓度对富再生气管线、设备材质的抗腐蚀能力提出更高的要求。此外,短时间内回到脱硫单元高质量浓度的硫醇无法被脱硫溶液完全吸收,将对脱硫脱碳装置使用的H2S在线分析仪产生干扰,再生1.5h时增至峰值,2h后回落至正常。

为此,建议对再生气压缩机进行彻底更换,各管线和设备需要更换为可抗高含H2S气体腐蚀的材质。同时将脱硫单元的脱硫溶液更换为可脱除硫醇的溶液,以确保含硫醇较高的再生气回到脱硫单元后能被彻底吸收。

(2)富再生气经换热器后降温至135℃,然后由再生气空冷器进一步降至设计温度25~45℃,使得再生气进入压缩机前在积液罐内可将液体分离。但由于土库曼斯坦在夏季高温时期环境温度将达到55℃以上,此时空冷器满负荷运行也不可能将再生气温度降至低于45℃的设计值,故在夏季高温时段现场操作运行人员只能将压缩机进气温度联锁值更改至高于55℃,以维持稳定生产。由于环境温度较高,仅凭空冷器不能满足设计和现场生产需要,建议将再生气冷却方式改为空冷与水冷相结合的方式,以使再生气温度达到设计要求。其他类似项目在进行基础设计时所提供的现场气象资料一定要充分考虑到极端气候下环境温度对装置的影响。

6 结论

土库曼斯坦阿姆河右岸A区块第一天然气处理厂混装分子筛脱水脱硫醇技改实施后的成功运行,充分证明了分子筛在含硫天然气深度脱水领域的工艺适应性,尤其是4A和13X两种不同分子筛在同一脱水塔内混装对装置同时脱水脱硫醇尤为有效。本装置的运行经验可为类似自然环境(尤其是中亚地区)以及类似的分子筛脱水、脱硫醇装置设计、运行提供宝贵的经验。

[1]罗斌,王剑,喻泽汉.分子筛脱水装置再生气中H2S含量升高原因解析及整改措施[J].石油与天然气化工,2011,40(5):460-463.

[2]尹代益.天然气化学[M].四川:成都科技大学出版社,1993.

[3]李明,魏志强,张磊,等.分子筛脱水装置节能探讨[J].石油与天然气化工,2012,41(2):156-160.

[4]诸林.天然气加工工程[M].北京:石油工业出版社,1995.

[5]朱利凯.天然气处理及加工[M].北京:石油工业出版社,1997.

[6]李国诚,诸林.油气田轻烃回收技术[M].四川:四川科学技术出版社,1998.

[7]周彬,侯开红,郭建平.分子筛脱水脱硫醇工艺在哈萨克斯坦扎那若尔油气处理新厂的应用[J].石油与天然气化工,2006,35(5):382-384.

[8]李明,魏志强,张磊,等.一种特殊气质分子筛脱水方案设计[J].石油与天然气化工,2011,40(2):141-145,159.