无位置传感器无刷直流电机控制关键问题研究

西南交通大学电气工程学院 刘 攀 杨晓红 毛 翔

1.引言

无刷直流电机(BLDCM)完全具有传统直流电机的所有优良性能,但去除了电刷,避免了传统直流电机的缺点。相较于交流感应电机,其效率和控制性能亦有绝对的优势[1]。在机车牵引,水泵,风扇,家电等场合得到广泛应用。无位置传感器无刷直流电机在无刷直流电机的基础上进一步取消了位置传感器,使电机结构更为紧凑,进一步降低了电机成本,减少了电机维修费用,扩大了电机应用场合。

但无位置传感器无刷直流电机控制系统存在一些技术上的难点。无刷直流电机无论是启动还是换相,都需要能精确的判定转子位置,而无位置传感器无刷直流电机转子位置判定是难点。同时,电机在启动阶段,很多系统状态量尚未进入稳定状态,此时的位置检测更为不易,电机容易出现震荡甚至启动失败。在稳定状态下,大多数位置检测方法都有电容的出现,电容导致的相位延迟给位置信号的检测带来固有的误差,导致换相时刻不准确,电机转矩脉动明显。为了解决这些问题,科技工作者提出了大量的位置检测方法。本文分析对比多种位置检测方法,综合权衡,采用反电势——低通滤波法检测转子位置,这种方法原理简明,便于实现,控制效果理想。

采用反电势法进行位置判定时,在电机启动阶段,转速低,反电势幅值很小,难以准确得到电机换相时刻,为了克服此问题,本方案采用初始定位,外同步,自同步三段式启动方法,能良好的启动电机。在正常运行阶段,为了克服滤波器带来的相移误差,在控制器中对相位误差进行补偿,能精确的完成位置判定和换相。实验表明在此种方案下,电机能良好启动,运转平稳,转速误差极小。整个控制系统性能优良。

2.反电势法工作原理分析

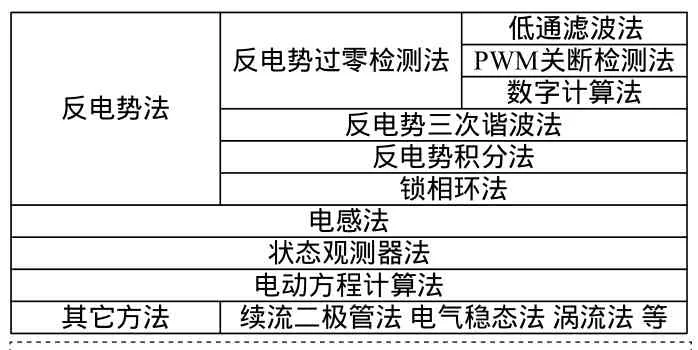

目前SLBLDCM转子位置检测方法繁多,归纳起来如表1所示[2]。

其中,反电势法相较于电感法,状态观测器法,电动方程计算法等方法具有原理简明,不需要大规模计算,不依赖系统参数,系统易于实现,精度高的优点,在SLBLDCM控制中得到广泛应用。反电势法中,反电势过零检测法——低通滤波法相较于其它方法系统精简,精度高,不依赖于逆变器调制方式。综合考虑,本文中位置检测采用反电势法——反电势过零检测法——低通滤波法。下面对这种方法的原理作具体分析。

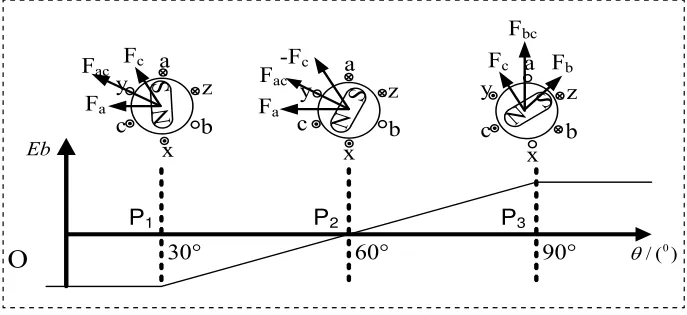

反电势为转子磁钢在定子绕组中感生出的电势,它的幅值和相位都与转子密切相关。图1表示出了转子位置与反电势之间的对应关系。

在P1时刻,为了让电机继续顺时针旋转,电机换相,电流从一开始的A相流入,B相流出,变成从A相流入,C相流出,此时转子磁钢在定子B相绕组中感生的反电势由一开始的负值向正值过渡。在P2时刻,转子转过了30°,此时转子磁钢与定子绕组合成磁链成空间垂直关系,在B相绕组中感生出的电动势为0。过了P2时刻,定子合成磁势在定子绕组中感应的电动势变为正值。对照图1可以看出,转子换相时刻和反电势过零点有固定的对应关系——从反电势过零时刻,延时30°电角度就是换相时刻。故可以通过检测反电势过零点间接得出换相点,这就是反电势法的原理。

3.模拟中性点法原理分析

根据上节的分析,可看出在A、C两相通电时,B相悬空,此时B相上的相电压就是反电势,只要检测出该相电压就可以得到反电势过零点。

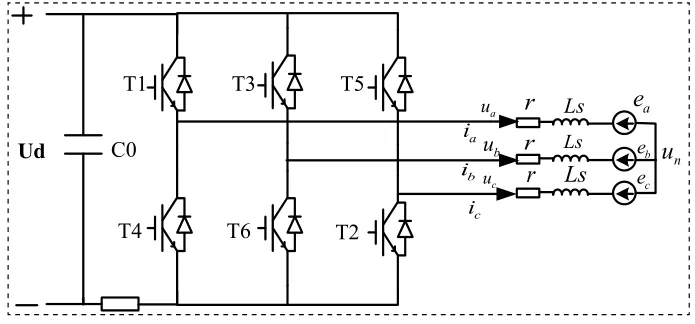

从图2可以看出,在B相悬空的时候,其上电流ib为0,对于绝大多数电机,都无中点引出线,相电压ubn和中点电压un均不可直接测得,但此时ubn可由ub-un得出。通过测出端电压,求出中点电压,就可以间接得到反电势。这就是所谓的端电压法。

关于如何求出中点电压的方法,主要有PWM关断检测法和模拟中性点法。PWM关断检测法在开关管PWM关断期间检测端电压,以直流电源的一半作为中点电压,得出反电势[3]。此法受PWM调制的影响,且在重载情况下PWM占空比接近100%,PWM关断时间极小,给检测端电压带来困难[3]。模拟中性点电压反电势过零检测法引入低通滤波器,对电机端电压滤波,消除PWM调制,换相时因绕组电流变化引起的电抗电势等干扰信号,然后与参考电平比较。此法不受限于调制方式,其对应的原理电路如图3所示。

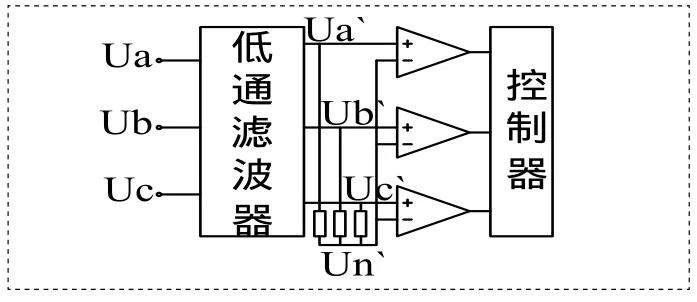

模拟中性点反电势过零点检测法中,A、B、C三相端电压经低通滤波器后,求和得出模拟中性点,滤波后的端电压再与此模拟中性点相比较就得出过零点。下面对这种方法进行数学分析[4]。

设A、B两项导通,C相悬空,由于A、B两项完全对称,故PWM调制信号为1时,电机中点电压为母线直流电压的一半ud/2,PWM调制信号为0时,电机中点电压为0,统一记为upwm/2。又设低通滤波器通带增益为1,则有:

经低通滤波器滤波后,端电压中的高频分量被滤除,只有PWM信号中的直流分量和反电势保留下来,则有:

其中α为PWM斩波信号的占空比。

θ为低通滤波器导致的相位延迟。由式(4)、(5)、(6)可以得出,滤波后的模拟中性点电压为:

因为a、b两相导通,反电势大小相等,方向相反,故 ea'+eb'=0,式(7)化为:

表1 常见SLBLDCM转子位置检测方法

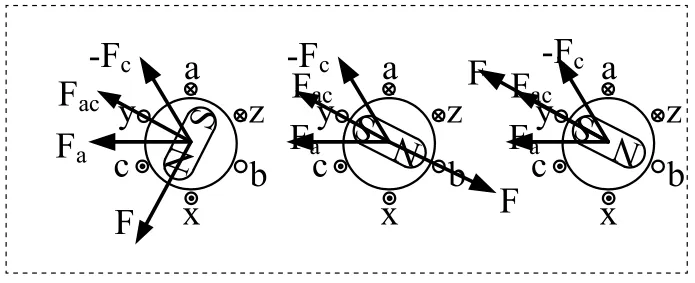

图1 反电势法原理图

图2 无刷直流电机三相全控主电路

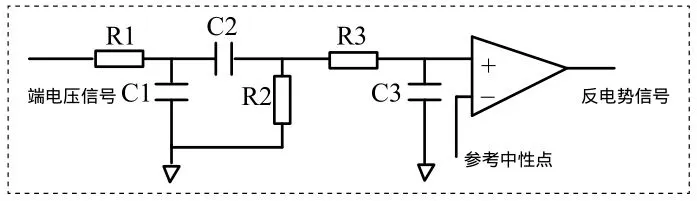

图3 低通滤波反电势过零检测电路

图4 转子预定位示意图

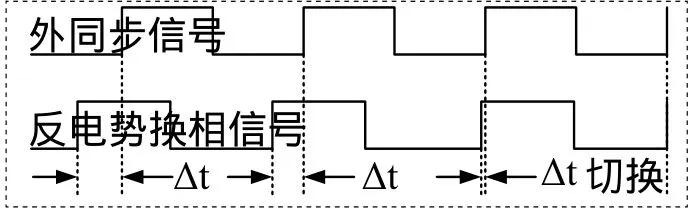

图5 自同步向外同步切换点的选择

图6 低通滤波器示意图

此时有:

4.电机启动及过零点相移误差分析

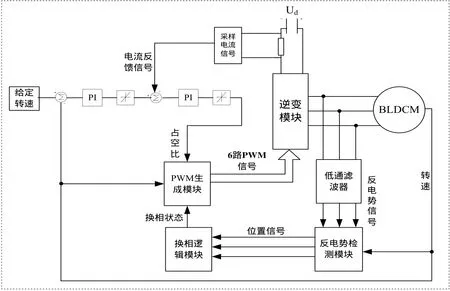

图7 SLBLDC控制系统仿真框图

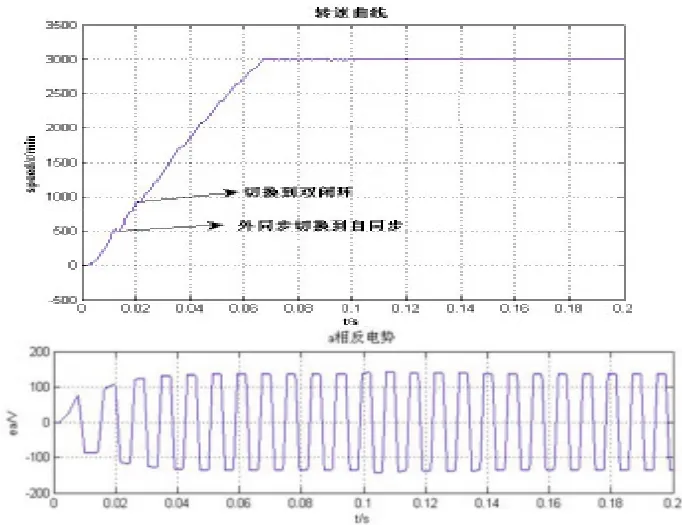

图8 电机速度响应曲线和反电势波形

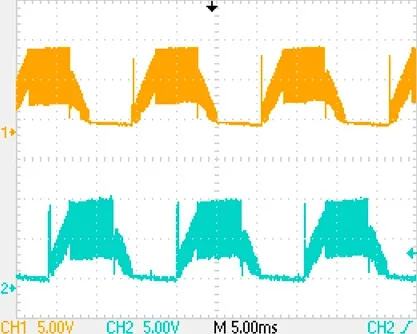

图9 电机端电压波形

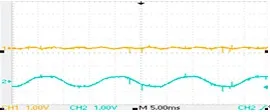

图10 模拟中性点及滤波后的反电势

前面分析了电机换相点获取的原理,很显然,电机反电势信号的幅值与转子转速成正比,在启动阶段,电机转速很慢,反电势幅值非常小,过零点鉴别困难,难以决定电机换相时刻,为电机启动带来困难。为解决无位置传感器无刷直流电机启动问题,科技工作者提出了多种启动方式,主要有特定位置开环启动法,任意位置开环启动法等[5]。

“三段式”启动法结合了预定位方式和斜坡升速驱动方式,将电机启动过程分为转子预定位,外同步,自同步三个阶段。启动过程平稳可靠。

在转子预定位阶段,先导通电机任意一相定子绕组,这分两种情况,一种是定子合成磁势与转子磁势F成非180°角度,一种是定子合成磁势与转子磁势F成180°角度。第一种情况下,转子必然转到其磁势与定子合成磁势重合的位置,如图4中的第三幅。第二种情况下,电子转子处在非稳态平衡点,任何扰动都会破坏掉这种平衡,使电机转子转到稳定平衡点。两种情况和最终稳定情况如图4所示(假定预定位导通的是A、C两相)。

图11 转子位置信号

图12 启动阶段电机相电流波形

图13 未补偿与补偿滤波相延时定子电流

当转子预定位成功后,三段式进入外同步阶段。此阶段转子位置难以精确辨明,电机处在开环加速状态,此时应结合电机调节特性曲线和分析计算的结果,对换相时间合理安排,逐步加速。具体计算方法在资料[4]中有详细介绍,此处不赘述。

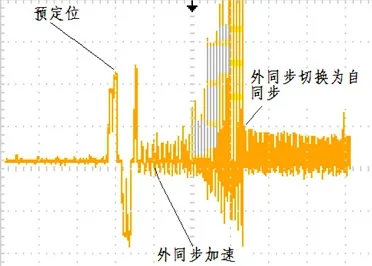

一般情况下当转子转速达到额定转速的10%-15%左右时,反电势就会达到比较理想的地步,此时电机进入闭环状态,转子位置由反电势测得,即进入自同步阶段,电机启动完成。值得注意的是,切换点要选择在外同步信号与反电势信号相位基本同步的时刻,以减小电机切换震荡,如图5所示。

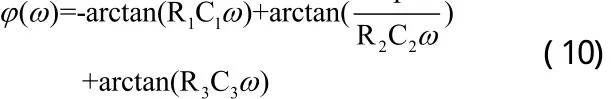

在第三节中,分析了相移误差的来源,假设低通滤波电路如图6所示。

则应该补偿的相位误差为:

相延补偿时,若φ≤30°,将换相点选择在过零点之后30°-φ时刻,若φ>30°,将换相点选择在90°-φ时刻。

5.方案MATLAB仿真及实验结果

通过以上的分析和对比,本文中转子位置判定方法采用反电势低通滤波器模拟中性点法,启动方法采用三段式启动法,并对低通滤波器相移误差进行补偿。

MATLAB/SIMULINK仿真模型如图7,电机参数为额定功率为200W、额定转速为3000r/min、5对极、定子电阻Rs为1.5Ω、定子电感Ls为8.5e-3H。

电机仿真转速曲线和反电势波形如图8所示。从图中可看出速度响应曲线良好。启动阶段反电势幅值较小,但电机三段式启动平稳可靠,只有切换点出现了轻微震荡。

电机试验系统采用TMS320F2812作为核心控制芯片,控制电机为东洋公司92BL—4015H1—LKB,额定功率400W,额定电压220VAC,额定转速1500rpm,额定转矩2.5牛米,额定电流2A。

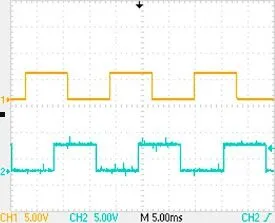

电机端电压波形如图9,模拟中性点和滤波后的反电势波形如图10所示。从图9,10可以看出,一开始反电势完全被端电压所淹没,经低通滤波器后,得到了理想的反电势和模拟中性点波形,经比较器后得出了非常理想的转子位置信号。

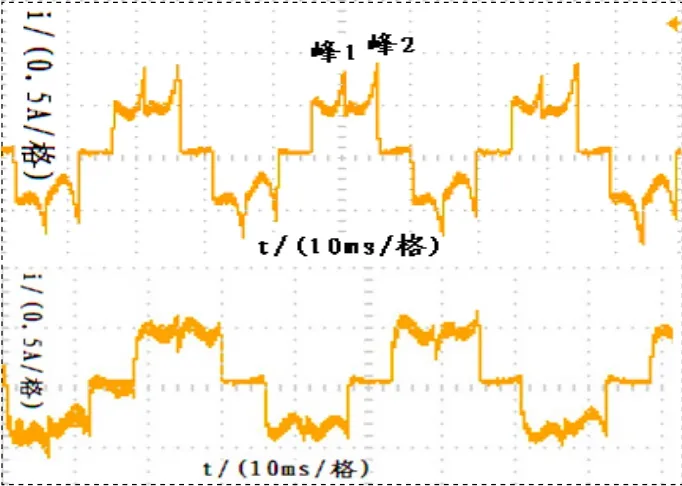

图12为启动阶段电机相电流波形,从图中可以看出,三段式启动方案能很好的完成电机启动,波动较小,启动迅速。

图13为未对滤波器相移补偿和对滤波器相移补偿后的定子电流波形。从图中可以看出,未补偿时,相电流存在明显的尖峰脉冲,转矩脉动必然较大,补偿后,尖峰得到明显抑制,波形显著改善,能有效消除转矩脉动。

综上可以看出,反电势低通滤波法结合相延补偿,能精确的完成无位置传感器无刷直流电机转子位置判定。三段式启动法原理简明,启动迅速,震荡小。这些方法相结合,在无位置传感器无刷直流电机控制中能发挥重要作用,能构成性能优良的无位置传感器无刷直流电机控制系统。

[1]谭建成.永磁无刷直流电机技术[M].机械工业出版社,2011,5.

[2]龙驹,舒欣梅,王军,等.永磁无刷直流电动机转速控制系统的优化设计[M].西南交通大学出版社,2006,12.

[3]郑许峰.直接反电势法无刷直流电机控制系统的设计和研究[D].东南大学.

[4]李强.无位置传感器无刷直流电动机运行理论和控制系统研究[D].东南大学.

[5]易慧斌.无位置传感器无刷直流电机启动方法研究[D].西南交通大学.