浅谈冲压同步工程在汽车开发过程中的应用

王 威,纪广金

(1.上汽通用五菱汽车股份有限公司,广西 柳州545007;2.91960部队71分队,广东 汕头515073)

同步工程SE(Simultaneous Engineering)又称并行工程,是指对产品开发及其相关过程进行并行、一体化设计的一种系统化的工作模式。这种工作模式力图使开发者们从一开始就考虑到产品全生命周期(从概念形成到产品报废)中的所有因素,包括质量、成本、开发进度与用户要求等[1],以避免后续部门的需求与产品前期设计矛盾而导致产品设计的不断变更。同步工程的目标是提高品质、降低成本、缩短产品开发周期,即产品的Q.C.D(质量、成本、交付期)。

现代汽车综合运用了多种技术、多个学科的成果,高性能的要求使其日趋复杂化,其研发周期长、成本高,属于高技术产品。而且随着国内经济快速发展,汽车业高速扩容,汽车市场竞争日益激烈,汽车产品的市场周期也越来越短。为更好地满足消费者日益提升的使用需求,在激烈的市场竞争中生存和发展,各大汽车公司不断从满足客服需求、降低成本、缩短开发周期几个方面努力提高。SE正是解决产品的Q.C.D的有效方法,目前在国内外汽车企业中,SE已广泛应用于汽车开发过程。冲压工艺是汽车四大工艺之一,贯穿于新车开发全过程,从了解对标车的工艺开始,到样车的制作完成,甚至量产阶段,都要求冲压工艺人员的参与。

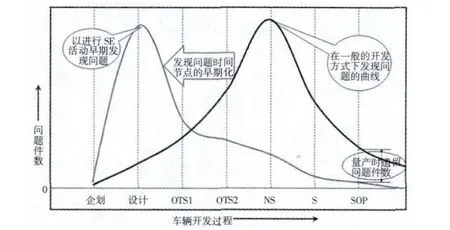

冲压同步工程(Stamping Simultaneous Engineering)将冲压工艺研究和计算机辅助工程(CAE)相结合,能使发现问题的高峰时间点从后期造车验证阶段提前到设计阶段,如图1所示,不仅为问题解决争取了时间,而且能避免大量设计更改及后期验证费用的发生,其应用对于缩短钣金件模具开发周期,降低工装、板料、后期生产成本,提高产品品质起着至关重要的作用。本文简单介绍冲压同步工程的重点关注内容,并列举了冲压同步工程在我公司(以下简称SGMW)某车型开发过程中的具体应用实例。而新车开发的基本阶段包括对标车分析阶段、模型设计阶段、产品工程化阶段、样车制作阶段、试生产阶段、小批量生产阶段。冲压同步工程工作主要集中在前四个阶段,并且每个阶段的重点关注内容各有不同。

图1 冲压同步工程与传统开发模式问题发现趋势对比图

1 对标车分析阶段的工作内容及应用

1.1 对标车分析阶段的工作内容

对标车分析阶段的主要工作有冲压生产能力规划分析和对标车工艺分析。

(1)冲压生产能力规划分析是指在新产品开发初期,需结合新产品项目市场预测和生产厂家冲压生产线的相关信息,进行生产能力规划分析。生产能力规划分析涉及冲压车间产能评估、冲压机床适用性(压机吨位、工作台尺寸、气垫顶杆形成等)、零件工位器具存放场地等很多方面,内容广泛。

(2)对标车工艺分析是指冲压工艺人员在熟知标车结构的基础上,必须深入了解车身零件工艺、材料的使用情况及成本,竞争车型的相关情况,从而实现有竞争优势的产品设计。

1.1 对标车分析阶段的应用

以下是SGMW某一新车型冲压机台适应性分析方面的一个简单实例。

新车型对标车为某商用车,其外型尺寸较大,进而导致一些相关零件较常规车型对应零件超长或者超宽,长度方向尺寸最大的零件为顶盖,预计其外形尺寸约为:3 300 mm×1 200 mm×150 mm,通过以往顶盖冲压工艺经验分析,该零件第二工序OP20需要前后端斜锲整形,模具长度方向尺寸约为:LDie=L零件+2×600 mm(斜锲长度)+2×250 mm(导向腿长度)=3 300+1 200 mm+500 mm=5 000 mm,如图2所示。当时我公司冲压车间机床最大长度只有4 600 mm,为实现产品后期顺利投产,按时上市,必须增设长度超过5米的新冲压设备。一般冲压机台的增设项目从立项到机台投入使用大概需要1年半的时间,如果没有在产品开发前期做好诸如此类的分析工作,势必会影响整个新产品研发项目的顺利SOP(Start of product)。

图2 顶盖OP20模具截面图

2 模型设计阶段分析

在模型设计阶段的主要工作有模型分析、主断面分析。

(1)模型分析包括以下两点:

一是,外板的工艺分析及确定车身状态匹配程度,分型线合理性验证,找出会出现外观品质问题的部位并提出对策;

二是,车身分型线分析、零件表面品质、特征线及钣金零件冲压工艺性分析。

(2)主断面分析是产品工程化的基础,其决定了车身结构、零件搭接、公差分布等重要信息。造型部门设计车身主断面,冲压SE人员对零件进行冲压成形性研究,要求对冲压工艺难度大的零件做出优化,避免问题遗留到产品工程阶段而影响产品品质和进度。

3 产品工程化阶段分析及应用

3.1 产品工程化阶段分析

产品工程化阶段是冲压同步工程对提升产品设计质量贡献最大的阶段,冲压SE人员从产品品质、模具结构、操作性、生产线布置、成本等因素出发,对关键零件借助计算机辅助工程(CAE)进行冲压工艺分析,完成CAE分析报告,给出数模修改建议和参考数模。其主要工作包括:判断可能产生变形不足的部位及其解决措施;冲击线、滑移线产生部位及其解决措施;起皱产生部位及其解决措施;开裂产生部位及其解决措施;预测可能产生的线偏移;回弹分析及其解决措施;刚性分析;强度分析;扣合性分析;R分析(圆角处半径);冲压方向、工序数、加工压力、坯料尺寸、生产线适应性分析等。

CAE分析借助计算机采用有限元法对零件进行成型过程仿真分析(我公司主要采用Autoform软件),发现产品形状和工艺方案存在的问题,为模具设计和制造提供技术指导,大大缩短模具开发周期的同时,可以省去试模和修模过程(该过程在模具开发过程中占模具开发总费用5%~20%,时间占总周期的30%)。冲压CAE还能进行新材料模拟分析,选择性价比最优材料,适应当今市场的成本要求。

3.2 产品工程化阶段的应用

以下是我公司冲压工艺分析人员利用Autoform软件研究、优化产品结构的一个实例。

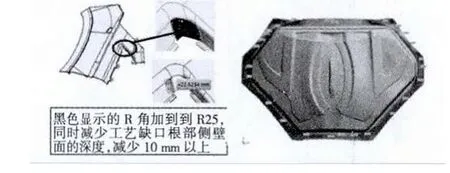

某车型翼子板第一版数据CAE分析其成形性结果,如图3所示。根据第一轮分析结果,针对缺陷1、缺陷3冲压SE人员给出了放大局部圆角建议,针对缺陷2给出了放大圆角并修改切边线的建议,具体如图4所示,数模优化后通过冲压成形性分析,产品无起皱开裂。

图3 某车型翼子板第一版数据成形性分析结果

图4 产品优化建议及优化后分析结果

4 样车制作阶段的工作内容及应用

4.1 样车制作阶段的工作内容

样车制作阶段冲压SE人员能直接从零件状态判断零件冲压可行性,重点检查前期SE分析阶段没有得到产品设计部门答复而留作后期验证的问题,同时也要关注新出现的冲压工艺问题。该阶段主要工作包括零件强度、刚度分析、零件成型性分析、精度分析、装配及干涉检查等。生成的样车检查报告反馈到产品设计部门,为模具制作和零件成功生产提供保证。并且将各阶段类似分析报告存档为数据库,为后续新车型开发所借鉴,不断提升产品品质和品牌竞争力。

4.1 样车制作阶段的应用

以下为样车制作阶段冲压SE的一个小实例。

某一车型D柱下外板零件在产品工程化阶段的分析结果,如下图5所示。分析结果显示,该零件存在多处起皱开裂现象,受产品结构限制,在产品设计阶段只能尽量优化产品,而没有实现问题全部消除;在样车制作阶段,冲压SE人员重点关注了此零件成型问题,图5中零件实际成型结果与前期分析相符,零件拐角起皱严重。针对此问题,冲压SE形成问题分析报告,反馈设计部门继续优化。

图5 D柱下外板分析结果与产品实物对比

冲压SE工程人员在产品开发各阶段中,依靠阶段现有资源与造型部门、产品PE、车身及尺寸部门等充分交流,尽早发现、分析、解决新产品冲压问题,减少在模具开发后期出现问题而造成项目成本浪费、周期延长等,从而达到冲压同步工程缩短钣金件模具开发周期,降低工装、板料、后期生产成本,提高产品品质的目的。

5 结束语

冲压同步工程技术的应用有效地缩短了整车钣金件模具的开发周期,为汽车公司及模具供应商双方都节省了大量成本,大大提高了产品的市场竞争力。但由于冲压同步工程的应用范围及深度还远远不够,工作方式没有形成标准的流程,管理不够成熟,同步工程还没有完全发挥出其在整车产品开发过程中的作用。为不断提高公司新产品开发能力,规范同步工程工作进行,笔者对公司今后新产品开发过程中冲压同步工程提几点建议:

(1)加强团队建设,提高团队成员专业技术水平,熟练掌握整车车身结构及断面知识,在对标车分析阶段和模型分析阶段就提出冲压关键问题,避免大量工作反复。

(2)从上到下加强对冲压同步工程的重视程度,对于冲压工艺人员提出的问题尽量在产品前期优化,尽量不要把问题遗留到样车制作阶段。

(3)建立冲压同步工程方面的相关规范、标准,形成冲压同步工程知识库。

综上所述,同步工程技术应用到汽车车身冲压模具开发领域已经成为汽车新产品研发的必然趋势,国内自主品牌汽车公司只有经过不断创新和积累,利用好同步工程这一工具,才能在竞争激烈的汽车行业占有一席之地,才能不断提高品牌的声誉,从而最终实现国内领先、国际上有竞争力的目标。

[1]常思勤.同步工程在汽车行业中的应用[J].世界汽车,1996(4):21-22.

[2]程国良,谢 晖,杨大宇.汽车车身冲压模具同步工程的关键技术研究[J].模具技术,2008(1):16-18.