插齿机时间定额的制定

杜玲玲

(广西柳工机械股份有限公司,广西 柳州545007)

插齿是加工齿部的常用方法,插齿刀的齿形比较简单,可通过高精度磨齿获得精确的渐开线齿形,因此插齿可以得到较高的齿形精度;插齿刀沿齿向方向的切削是连续的,所以插齿时齿面的粗糙度较细,这就使插齿工艺在大量生产中逐渐得到广泛采用。

目前插齿工艺已经在齿轮件生产中普遍采用,但是关于齿轮件插齿加工时间的确定却一直没有成熟的方法和标准数据可以借鉴,更未制定行业标准。本文结合本企业使用的插齿机时间定额制定特点,提出的时间定额制定方法和相关标准数据,不但可以在其他类型插齿机中使用,而且可以在其他齿轮加工设备工时定额制定中试用。

1 插齿机插齿原理

插齿机是一种金属切削机床,是使用插齿刀按展成法加工内﹑外直齿和斜齿圆柱齿轮以及其它齿形件的齿轮加工机床。以插齿刀作为刀具来加工齿轮、齿条等的齿形,这种加工方法称为“插齿”。插齿时,插齿刀作上下往复的切削运动,同时与工件作相对的滚动。插齿机主要用于加工多联齿轮和内齿轮。插齿刀的形状与齿轮相似,插齿刀与齿坯按一对齿轮作啮合并上下运动,经过反复啮合,插齿刀在毛坯上把齿形切成出来。我们来把插齿过程分解开来,首先把齿轮毛坯固定在操作台上,对好插齿刀,然后开始插齿,插齿刀慢慢给刀,先在齿坯上切下一小片材料之后,插齿刀退回并旋转一个小角度,同时齿坯也要转过一个相应角度。插齿刀再向下运动,在齿坯上再切下一小片材料。就这样不断重复运动,同时插齿刀保证一定量的进给。整个齿槽就被一刀刀地切出来,直到齿槽完全与插齿刀形状相同,齿形被逐渐地包络而成,一个完整的齿槽就加工而成了。一把插齿刀,可加工模数相同而齿数不同的齿轮,不存在理论误差。但是由于在插齿过程中插齿刀会有一定的磨损,经过长时间加工,齿形会发生一些变化,所以插齿刀超过一定的磨损量就需要更换,才能保证齿轮的精确度。

2 时间定额标准的制定

插齿机主要加工工艺过程包括搬运工件、装夹工件、设备操作、插齿加工、退出、测量、卸工件和换刀时间。插齿机的工时标准,由机器作业时间和人工操作时间组成。而机器作业时间,可以根据设备相关参数计算得出;人工操作时间,则采用AST动作时间分析。插齿机时间定额的制定包括周期时间Tz和工时定额Td两个方面。

式中,

Kk布休系数系数即布置工作地、休息与生理需要时间占周期作业时间的比值,常取20%;

N为定员数是指该设备的实际操作人数。

2.1 插齿机机加时间

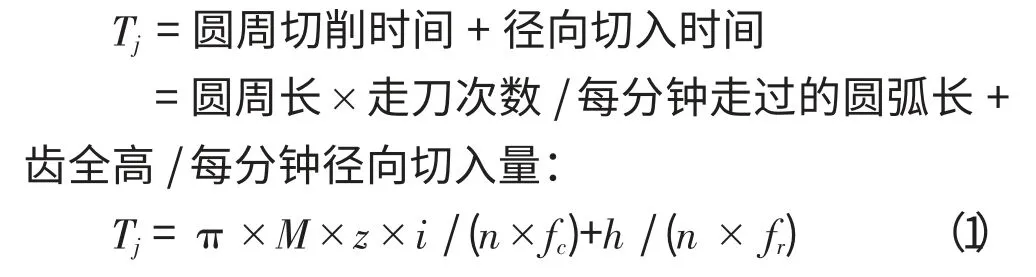

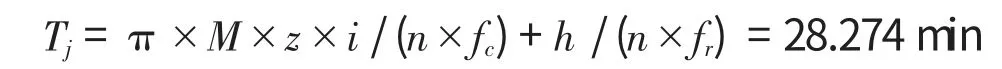

由于插齿刀装在刀具主轴上,同时作旋转运动和上下往复插削运动,工件装在工作台上作旋转运动,工作台(或刀架)可横向移动实现径向切入运动,可知机器时间的计算公式为:

式中,

M为被加工齿轮模数,mm;

z为被加工齿轮齿数;

i为插齿刀圆周进刀(走刀)行程次数;

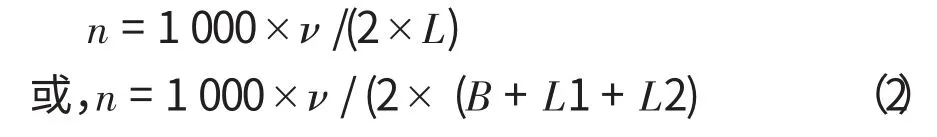

n为插齿刀每分钟往复行程数(d.str/min),其是根

据插齿刀的行程长度L和切削速度ν决定的;

式中,ν为切削速度,其是根据齿轮的模数、齿数、材质的硬度选择适当的切削速度;高速钢插齿刀切削钢质齿轮时的切削速度一般为13~30 m/min;当工件圆周进给量f为0.42 mm时,切削速度ν一般为10~15.8 m/min,本标准(柳工标准)暂定为ν=15 m/min;

L为插齿刀的行程长度,L=B+L1+L2;

B为被加工齿轮宽度,mm;

L1、L2分别为插齿刀切入、超出长度,L1=L2=7,mm;

h为被加工齿轮全齿高,h=2.25×M,mm;

fc为工件每行程圆周进给量,一般为0.2~0.5 mm/每往复行程,本标准(柳工标准)暂定为0.4 mm/每往复行程;

fr为刀具每行程径向进给量,一般为(0.1~0.3)f/每往复行程,本标准(柳工标准)暂按现场切削用量定为0.015 mm/每往复行程。

由于齿轮件分为在普通插齿机和数控插齿机上加工,要按照对应的设备来选择,普通插齿机和数控插齿机插加工的各参数的取值如表1和表2所示。

表1 插齿机插齿加工的各参数的标准取值

表2 某数控插齿机插齿加工的各参数的标准取值

2.2 插齿机辅助时间

人工操作辅助时间Tf,包括搬运辅助时间Tfb、装卸辅助时间Tfz和操作辅助时间Tfc(启动加工、停止加工、测量时间)。主要采用用AST方法分析得出。其计算公式为:

式中,

Tfb为人工搬运零件辅助时间,可根据零件的净质量,从表3搬运辅助时间模块表(采用AST动作分析)中选取;

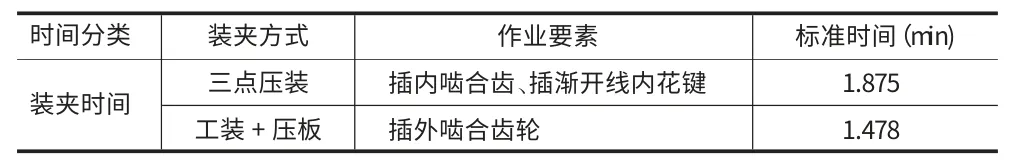

Tfz为人工装夹零件辅助时间,其时间见表4装卸辅助时间模块表(采用AST动作分析);

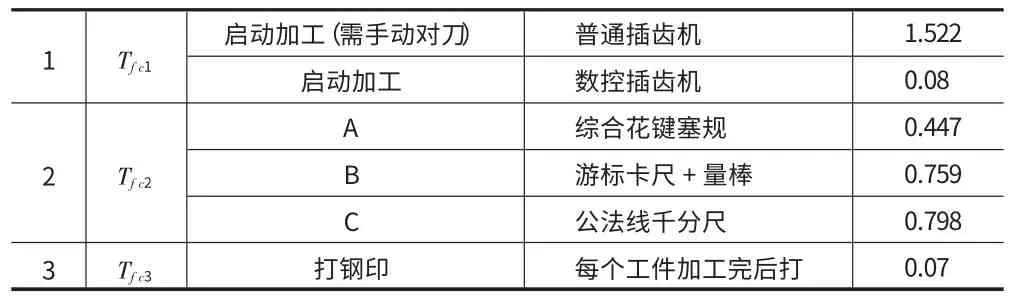

Tfc为人工操作辅助时间,包括启动、结束机床、测量时间和打钢印,其时间见表5操作辅助时间模块表(采用AST动作分析)。

表3 搬运辅助时间模块表(单位:min)

表4 装卸辅助时间模块表(单位:min)

表5 操作辅助时间模块表(单位:min)

2.3 插齿机机床换刀时间

Th为更换插齿刀时间,由于插齿刀是在处于间断、冲击的状态下工作,刀具很容易磨损,本标准研究的插齿刀的耐用度一般为5小时,磨损后就得更换、重磨,因此换刀时间应该平均计入每个工件的机器时间内;换刀时间为2.325 min(见“插齿机更换插齿刀AST时间分析”)。

例如:某工件的Tj=50 min,刀具的耐用度为5 h,平摊到单件的Th=2.325×Tj/5×60=0.3875 min。

3 插齿工时标准实例

以本企业生产的齿轮在插齿机上进行插齿作业为例,介绍如何计算出该零件插齿工序的周期时间和工时定额。

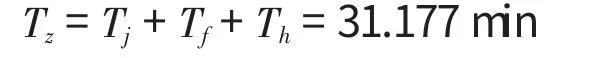

3.1 周期时间的计算

该齿轮的模数为2.5 mm,根据工艺插齿刀圆周进刀行程次数为3,对应参数由表2查得

该齿轮净质量7.98 kg,由表1可查出搬运时间Tfz1为0.257 min,由表1可查出装夹时间Tfz2为1.478 min,由表可查出人工操作辅助时间Tfc为0.948 min,换刀时间为0.22 min,则

3.2 工时定额的计算

由上可知,工时定额:

3.3 标准验证

为了确保标准的准确性,需要对该工时标准进行验证。由现场拍摄回来的录像分析,整个零件插齿的周期时间为33.298 min,与标准计算的周期时间31.177 min的差异率为6.36%。目前,该齿轮一个班的插齿加工量为12件。按一个班工作480 min计算,工时定额为40 min,与标准计算的工时定额37.412 min的差异率为6.46%,两个差异率均在5%左右,可见该工时标准的准确性比较高。

4 结束语

目前,部分齿轮件均已采用插齿工艺。计算其插齿加工时间时,按照本文所提出的计算方法对应不同设备来选择相应的切削参数进行计算。搬运、装夹、操作等3类辅助操作时间标准模块同时可以应用到其他加工工艺过程相似的机床设备上。

[1]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1991.