新型物流专用运输半挂车车身结构的优化设计

张敏 王伟

ZHANG Min et al

1.内蒙古第一机械集团有限公司第四分公司 内蒙古包头 0140302.内蒙古第一机械集团有限公司科研所 内蒙古包头 014030

1 引言

随着我国高速公路网的快速发展,半挂车保有量逐年递增,发展新型半挂车与“甩挂运输”已成为推动我国汽车工业进步的重要力量[1]。因此设计了一款适用于高速公路运输的物流专用半挂车,使车辆载货容积最大化的同时,尽可能地减轻自重并提高整车的安全性能。

2 参数化设计

首先,利用C++自带的公式计算器初步确定新车型的各项设计参数,如图1所示。采用“双层龙骨式”底架布置方案设计初样车的车身骨架结构,其三维模型如图2所示。

初样车全长10.5 m,设计载荷为23 t,有效载货容积为65 m3。车身底架采用双龙骨结构,主要由小截面矩形管材组焊而成。由于小截面管材抗弯和抗扭能力较弱,承受沿杆轴向力的能力较强,因此通过合理的结构设计,可使半挂车在行驶过程中产生的弯曲、扭转力均转化为杆件的轴向力。这样,只要管材自身强度足够,其结构设计时刚度必然能够满足使用要求[2]。

样车未采用传统的工字型或槽型的纵横梁结构,而采用全承载式结构。这样,在承载能力不变的情况下,可使半挂车自重降低近35%。车身底架中部设置两个独立的贯通式货舱,其总容积为7.54 m3,既增加了整车的载货容积,又降低了满载时整车的质心高度。由文献可知,车辆自重每降低1000 kg,可降低油耗6%~7%[3],可见,此设计方案既降低了自重又增加了载货容积,车辆总体运输成本显著下降。

3 材料分析

初样车的车身骨架杆件以小截面矩形管材为主,其尺寸规格主要有:30 mm×60 mm×3 mm、30 mm×50 mm×3 mm、30 mm×30 mm×2 mm和30 mm×20 mm×2 mm。本车采用20#碳素结构钢为车身杆件材料,其主要性能参数为:密度ρ=7800 kg/m3,屈服极限δs= 240 MPa,强度极限δb=410 MPa,泊松比μ=0.31,弹性模量ε=2.07×105MPa。利用有限元软件建立初样车的车身骨架有限元模型,并作适当简化处理,简化后其杆件数量为645个。

采用典型工况对车身有限元模型进行静力学分析。由分析结果得知,弯曲工况最大应力值为195 MPa,出现在车身底架第一独立货舱的前立柱处;弯扭工况最大应力值为218 MPa,出现在车身底架独立货舱一侧的中间立柱处。可见,材料能够满足车身的强度要求[4]。

4 优化设计

4.1 方案一

由于需要将底架货舱容积设计得足够大,通常将车身底架的中央龙骨构造成箱型结构,如图3所示。但由结构力学原理可知,箱型结构无法承受较大的弯曲载荷,若要改善其受力情况,最简单的方法是在箱型结构两侧加装斜撑。经计算得知,箱型结构左右两侧加装斜撑后,车身骨架的弯曲刚度提升21.75%,扭转刚度提升0.13%,且底架各总成杆件的平均应力值降低11.24%。

若同时大幅提升车身骨架的扭转刚度,就需要在底架纵梁上的各个箱型结构加装斜撑。这样会导致中央龙骨两纵梁之间的空间无法被利用,降低了底架货舱的有效容积。而底架货舱的大容积设计是研发新车型的关键目标之一,因此在箱型结构两侧加装斜撑的方案不能优先考虑

4.2 方案二

为了进一步加强车身结构的承载能力,笔者提出了“脊柱龙骨式”结构布置方案,以实现车身骨架的优化设计。“脊柱龙骨式”结构是将半挂车支撑腿后侧到第一板簧悬架前侧的底架中央龙骨的两条纵梁同时平移到车身纵向中心线直至重合,从而形成中部单纵梁的底架龙骨结构。在单纵梁的格栅中加装斜撑,将原有的贯通式货舱改为左右分段式货舱。既不影响货物的装卸,同时也能最大限度地保证底架货舱的有效容积。改进后的车身底架结构如图4所示。改进同时对底架横断面的结构进行调整,如图5所示。由研究数据可知,类似于正三角形结构且具有纵梁支撑的斜撑在承受载荷作用时,其整体刚度会得到明显提升[5]。

4.3 两种方案对比

改进前车身底架货舱总容积为7.54 m3;若按照方案一改装,底架货舱总容积为4.60 m3,较改进前底架货舱容积下降38.9%;若按照方案二改装,底架货舱总容积为7.06 m3,较改进前底架货舱容积下降6.36%。

由上可知,在尽量不减少底架货舱总容积的前提下,与仅加装斜撑的方案相比,采用脊柱龙骨式车身结构的布置方案更为可行。

5 脊柱龙骨式车身骨架分析

5.1 静力学分析

通过有限元软件的后处理对计算结果进行分析,得出改进后的脊柱龙骨式车身骨架在弯曲、弯扭两种典型工况下的应力云图和位移云图,如图6所示。

由应力云图可知,两工况下的较大应力部位均出现在车身底架货舱后壁与前悬架支撑部件的结合处以及牵引销板附近的支撑杆件,其最大应力值为207.5 MPa,均能够满足车身的强度要求。

5.2 模态分析

对改进后的车身骨架模型进行自由模态分析,并提取前6阶计算结果,如表1所示。

车身骨架的动刚度特性通常可用其低阶自由模态的固有频率表示,重点考察模型的1阶扭转频率与1阶弯曲频率是否分布在合理的范围内(即两频率是否会发生耦合)。从分析结果可知,其低阶固有频率均落在较合理的范围内,且1阶扭转与弯曲固有频率错开1.5 Hz以上,降低了车体发生共振的概率。结构改进后,1阶扭转频率与1阶弯曲频率较原结构分别提高了0.88 Hz和0.18 Hz,动刚度特性均有所提升[6]。

表1 车身自由模态计算结果

5.3 数据处理

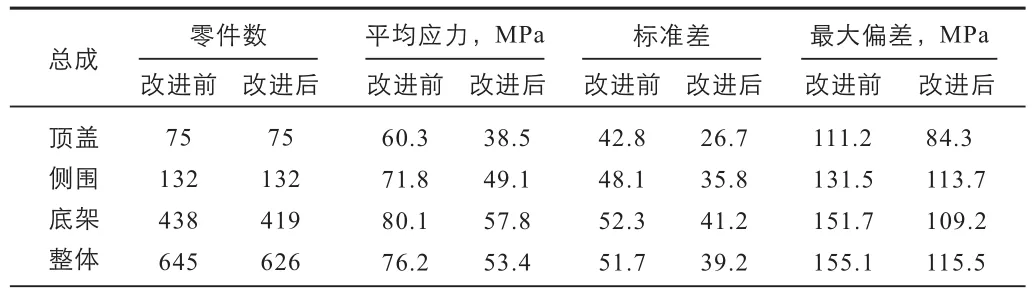

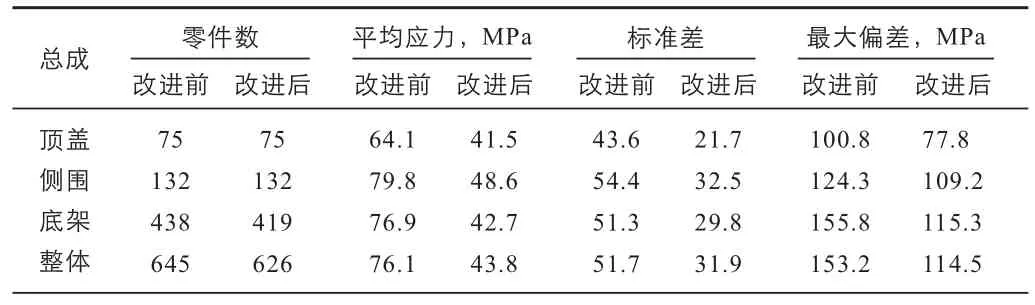

结合仿真数据,利用数学软件对两组数据进行统计处理,绘制出原结构(双层龙骨式)与改进结构(脊柱龙骨式)在弯曲、弯扭两工况下的车身骨架杆件应力分级对比柱状图,如图7、8所示。改进前后车身骨架各总成杆件在两工况下应力分布的统计学分析及对比分别如表2、3所示。

表2 改进前后车身骨架应力分布统计对比(弯曲)

表3 改进前后车身骨架应力分布统计对比(弯扭)

6 结语

对比结构改进前后的车身骨架在弯曲、弯扭两工况下的计算结果可知:

a. 从零部件应力分级对比图中可看到,改进后的车身骨架零部件高应力数量明显少于原结构。

b.从零部件高应力及其部位来看,虽然改进后的零部件高应力部位与原结构基本一致,但其应力值却普遍低于后者。

c. 由应力分布的统计学数据可知,在两工况下,无论是整体还是各总成部件的平均应力值,改进结构较原结构均有不同程度的降低。尤其是在弯扭工况下,车身整体结构的平均应力值下降42.36%,说明改进后车身骨架的整体应力水平得到很大改善。且在弯扭工况下,结构改进后的应力标准差较原结构降低38.21%,说明车身应力的离散度减小了,整车的应力分布更趋于均匀,强度分布更趋于合理。

d. 轻量化是研发新型物流专用半挂车的重要设计目标之一。车身骨架自重的降低,不但节约原材料、降低生产成本,还能提升整车的动力性和燃油经济性,为用户快速回收购车成本创造了条件。在承载能力不变的情况下,原车型结构较普通厢式半挂车减轻自重约35%,而结构改进后自重又能降低近70 kg,实现轻量化的优化设计。

综上所述,无论是在强度特性、应力水平、轻量化设计还是结构动刚度特性等方面,脊柱龙骨式车身结构的布置方案均优于原结构。

[1] 王伟,王铁,申晋宪.从故障车辆看半挂车车架结构设计思路[J].专用汽车,2011(3):63-64.

[2] 姚成,朱铭.承载式客车车身结构设计[J].中国客车行业发展论坛2007年中国客车学术年会论文集,2007:46-50.

[3] 范叶,杨沿平,孟先春,等.汽车轻量化技术及其实施途径[J].汽车工业研究,2006(7):40-42.

[4] 王伟,王铁,申晋宪.新型全承载式半挂车车身结构设计[J].专用汽车,2011(6):56-57.

[5] 王丹阳.承载式客车车身结构刚度计算方法研究[D].吉林大学硕士学位论文,2009.

[6] 李德信,吕江涛,应锦春.SX360自卸车车架异常断裂原因分析[J].汽车工程,2002(4):57-59.