数控铣床加工教学中应重视的若干环节

刘利均

(杭州汽车高级技工学校 浙江 杭州310010)

数控铣床技能训练对培养学生动手操作能力并尽快适应毕业后的工作岗位起着举足轻重的作用。 在数控铣床技能训练过程中, 笔者进行了梳理和总结,整理出在教学中应重视的若干环节,供同行参考。

力求统一规范的编程格式

对熟练掌握编程技术的人,在能保证加工精度和设备使用寿命的前提下,程序越简短越显功底。 但面对初学数控加工知识的学生,教师应该在编程格式上做出明确和规范的要求,否则容易造成事故。 建议在教学中指定几种相对精练的、简洁的编程格式,作为范本统一格式。 这样,可以减少学生犯错,并方便指导教师检查程序。 以FANUC 系统为例,以下编程格式可作参考。

oxxxx;

N10(G40G49G21G17G80G69);

N20 G55G90;

N30 M03S_;

N40 G01Z50F(500-1000);

N50 X0Y0;

N60…

…

N100 G01Z(50-100)F(500-1000);

N110 M05;

N120 G01G28Y0;

N130 M30;

N10 程序段中括号后面的G 指令可根据教学进度选择。如果教学内容中只使用一些简单的G01、G02/03 等插补指令时, 可不使用G49、G50、G17、G80、G69等学生暂时无法理解、教师也很难讲清楚的指令。 如教学内容中涉及刀具半径补偿时,则要求在首个程序段中使用G40 指令;涉及旋转指令G68,就要求使用G69 指令。在教学中,教师必须时常强调:“自己的程序自己清理干净,用什么取消什么。 ”

N40 程序段中,学生初次操作时,尽量使用G01,而非G00。因为G00 快速点定位移动得速度非常快,尤其是快速倍率挡位较高时,如果程序错误,留给操作者反映的时间很短,很容易引发事故。故最好要求初学者统一用进给量较大的G01,如G01Z50F(500-1000),禁用G00,这样,既安全,又不费时,更可以让学生建立起“使用合理进给量”的概念,一举多得。

N50 程序段中的G01X0Y0,一方面,可以观察对刀的准确与否;另一方面,一些因补偿指令或循环指令没有取消导致出错,一般都在第一个G01 插补时出问题,所以多写这一段大有益处。

N60~N90 程序段中的进给率F 可以根据所用的材料与刀具的直径、刀具的种类加以选择。

N120 程序段中增加G28Y0,指经过中间点Y0(工件坐标系中的Y0)返回参考点,好处是程序结束前让工作台往操作者方向移动,便于操作者的测量和装卸。

重视考件的铣削

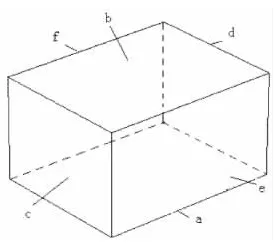

数控铣床上常用的考件一般为平直六面体,各平面之间一般都有平行度和垂直度的要求(见图1)。 六面体的铣削,看似简单,却非常重要,所以,六面体(考件)的铣削应作为一个独立的基本训练项目。 避免出现学生铣削考件不规范, 甚至偏离正确的工艺原则的情况。

图1 平直六面体铣削示意图

平直六面体的铣削蕴含了较深的专业知识。 涉及工件的装夹、工量具,如百分表的使用、基准的选择、手动、机动进给方法等方方面面的知识,建议从铣削工艺角度分析操作的原因,规范学生的铣削工艺。 以下是我校技能训练中的六面体的铣削方法:(1) 将工件、垫铁、台虎钳表面(包括钳口)用棉纱擦拭干净,如有毛刺用油石擦净。 (2)如图1 中,找较大较平整的平面a 作为基准,靠在台虎钳垫铁上,加工上表面b。 (3)以b 面为基准, 靠在固定钳口上, 表面a 相对活动钳口, 在a 面和活动钳口之间加一个圆棒以保证工件的安装基准与固定钳口贴合。 加工C 面。 (4)b 面靠固定钳口,用百分表或角铁保证c 面铅垂。加工e 面。(5)同样方法加工d 和f 面。 (6)加工a 面。

理顺切入、切出和Z 向下刀的思路

在技能训练中,发现出现问题最多的就是关于刀具切入、切出以及Z 向下刀的思路混乱、随意,甚至出现严重错误。 关于这类问题,笔者建议进行专项训练,给初学者一套行之有效的“模板”参考,帮助学生理清编程思路。

(一)数控铣床考虑刀具的切入、切出路线

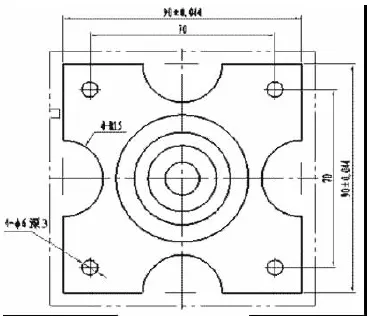

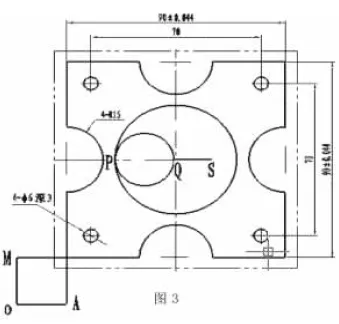

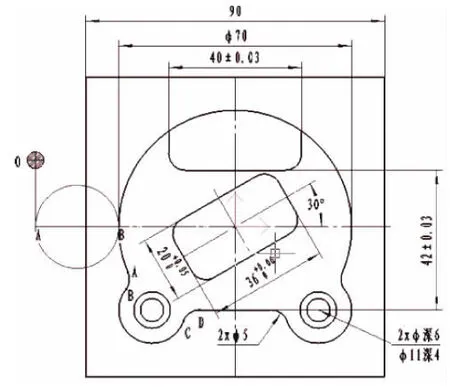

刀具的切出或切入点应在沿零件轮廓的切线上或者延长线上,以保证工件轮廓光滑,避免在工件外轮廓法向进、退刀而产生刀具刻痕、划伤工件表面;尽量减少在轮廓加工切削过程中的暂停(切削力突然变化造成弹性变形),以免留下刀痕。 结合刀具半径补偿(G41/G42),以图2、图3 为例,分析切入、切出方法及加刀补的方法。

图2 衬板的下刀示意图

图3 衬板的切入、切出示意图

1.如图3,外轮廓铣削。 顺时针切削,起刀点为O点,在OA 段建立刀具半径补偿(G41),然后切入工件。 沿封闭轮廓走完一刀后,切出到M 点,在MO 段取消刀具半径补偿(G40)。 粗、精加工均可用,使得切入切出过程清晰,有条不紊。

2.内腔铣削(R25 内圆柱面)。 粗加工时,形状简单或规则的内腔可不加刀具半径补偿用环切走刀方式进行铣削。 可按图2 中的方式进行铣削:在对称中心下刀,使用合理的环切间距(不得大于或等于铣刀直径),直到内腔残料全部切除。

精加工时,可按图3 中的方式进行铣削:顺时针方向走刀时,因半径补偿的建立与取消只能在G01 或G00 一定指令模式下才有效, 可在SQ 直线段建立刀具半径补偿(G42),沿QP 段圆弧切入;并在PQ 圆弧段切出,QS 直线段上取消刀具半径补偿G40。此外,要注意引入的线段必须是光滑过渡的圆弧,如果切入时(顺时针走刀), 用PQ 线段引入, 会使在P 点发生过切,使工件报废。 切出时用PQ 段切出,也会使P 点发生过切。

(二)刀具半径补偿和Z 向下刀的顺序

刀具半径补偿和Z 向下刀的顺序问题,在加工工艺上没有明确要求。 技能训练中自由发挥的余地较大,同时犯错的系数也变大,所以应该对之进行规范,现以下页图4 外轮廓的铣削为例,分析如下:

1.先下刀后加刀补。 一般在Z 向下刀后建立刀具半径补偿,切入工件,切出工件后,取消刀具半径补偿再抬刀。

N10G40G49G69G21G17;

N20 G54G90;

N30M03S800;

N40G01Z50F800;

N45 X0Y0;

N50G01G43H2Z100F200;

图4 刀具半径补偿示意图

N60G01X-60Y20;(移动到起刀点A)

N70G01Z-1F20;(Z 向下刀)

N80G01G41X-60Y0D02F100;(OA 段建立刀补)

N90G03X-35Y0R12.5;

(AB 段逆时针R12.5 圆弧切入轮廓)

N100G02X32.185Y-13.753R-35;

N110G03X32.855Y-18.812R5;

N120G02X15.572Y-28.333R5;

N130G03X10.858Y-25R5;

……

N600G02X-35Y0R35;

N610G03X-50Y0R12.5;(BA 段 逆 时 针R12.5 圆弧切出轮廓)

N620G01G40X-60Y20;(AO 段取消刀补)

N630G01Z100F100;(Z 向抬刀)

N640G01G49Z150H2F800;

N650M05;

N660G01G28Y0;

N670M30;

在教学时,强调先Z 向下刀,建立刀补,切入,走轮廓,切出,取消刀补,Z 向抬刀。 本方法经常被使用,思路清晰,不易出错,笔者建议先下刀再加刀补。

2.加刀补后下刀。该方法先建立刀具半径补偿,然后Z 向下刀切入,再走轮廓,切出,Z 向抬刀,取消刀补。 这种方法不推荐使用。 因为刀具半径补偿的建立时,系统需判断偏置方向,会预读包含G41/G42 语句下边的两段程序,故该两段程序中不允许出现非补偿平面内的移动指令, 否则就容易出现过切等危险动作。非补偿平面内的移动指令包括:(1)只有G、M、S、T代码的程序段, 如G90、M05;(2) 程序暂停指令,如G04P1000;(3)G17(G18/19)平面内的Z(Y/X)移动指令,如G17G01Z-2F20。

这种方法是先建立刀具半径补偿,然后Z 向下刀切入。 这样,在包含G41/G42 语句下边的两段程序中必然有一段程序中含有G17 平面的Z 轴移动指令,这就大大增加了连续出现两段及以上非补偿平面内的移动指令的概率。 也就是说,下一段程序中不绝对不能使用非补偿平面内的移动指令,否则就容易出现过切等危险动作。 故在教学中不推荐使用。

根据正负公差合理安排走刀路线

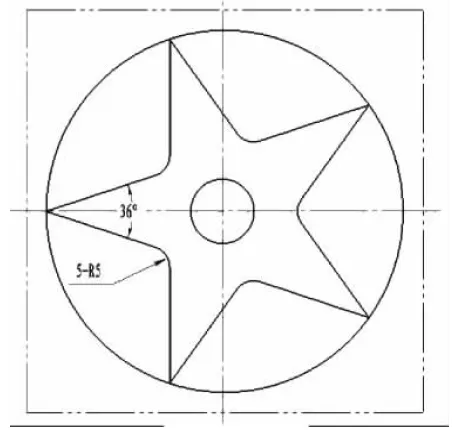

对封闭外轮廓的加工, 外轮廓上各尺寸如果是未注尺寸公差或者所注公差都是正偏差或者都是负偏差, 一般编程时可沿整个封闭轮廓一次走刀完成,高效完成外轮廓的加工。 以图5为例,在安排走刀路线时,可沿着五角星的封闭轮廓走刀。

图5 五角星的走刀示意图

但并不是所有的零件都可以沿整个封闭轮廓连贯走刀。 在技能训练中,部分学生程序写得很完整,基点计算也很准确,但是发现精加工后怎么也无法同时保证某几个尺寸。

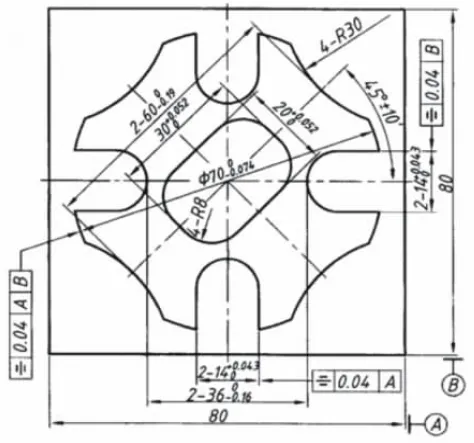

图6 棘轮零件图

为什么会出现这样情况呢?其实就是在不能安排一次走刀完成的情况下一次走刀,才出现以上问题。 在外轮廓中的尺寸公差同时出现正偏差和负偏差时, 就不能沿整个封闭轮廓一次走刀完成,不然,无法保证零件的精度。 如图6 中棘轮外轮廓的加工就是如此。 通过读图可发现,4-R30mm 圆弧间距为600-0.19mm 为负偏差;4 个门字型轮廓宽度为14+0.0430mm,为正偏差。如果在安排走刀路线时,将这两部分安排在一起加工,一次走刀完成外轮廓,就无法同时保证他们各自的精度,保证了负偏差就无法保证正偏差。因此,遇到同一轮廓上同时有正负差的情况,必须分两刀加工,才能保证各自的精度。

精度是零件的生命。 “做工件就是做公差,做不出公差就是不合格品。 ”在技能训练中,应着力培养学生工艺分析能力,正确安排进刀路线。

以上是笔者在教学实践中总结出来的一些经验。在数控铣床技能训练中重视以上环节,在帮助学生掌握铣削工艺,养成良好的编程和操作习惯,形成较好的职业素养方面具有一定作用。

[1]韩焕会.机床加工技能训练[M].北京:中国劳动社会保障出版社,1996.

[2]沈建峰.数控机床编程与操作[M].北京:中国劳动社会保障出版社,2005.

[3]马慧.金属切削加工基本技能实训教程[M].北京:机械工业出版社,2005.