活塞杆沉降监测系统在往复式压缩机中的应用

贾 嘉

(新疆独山子石化分公司乙烯厂,新疆 独 山子 8 33600)

一、简介

某石化厂从国外引进了一台往复压缩机,型号为:B254-4118N3.3,4列对称平衡式,进口及出口参数分别为:135kPa(A)@14℃、3.4MPa(A)@35℃,转速:425r/min,行程:240mm。

该机组配备了活塞杆沉降监测系统。外商在调试该机组时,给出了机组活塞杆沉降监测值的范围(表1)。如果达到此值,说明支撑环已磨损较大,必须立即停机,否则就会损坏活塞和缸体。

表1

二、监测原理

活塞支撑环磨损后活塞下沉,导致沉降传感器与活塞杆的间隙变化,并引起间隙电压的变化。传感器测得的杆沉降值与支撑环的磨损量成正比。

具体测量原理如图1所示。

A=测量值B(L1+L2)/L1

图1

需将一些特定的机组参数输入到监测系统中进行计算,包括连杆长度、活塞杆长度、活塞行程和传感器定位距离。

三、运行情况

在外商给出的参数中,一级活塞杆沉降监测值ROD51830的高报值为1.5mm,二级活塞杆沉降监测值ROD51831的高报值为1.4mm,三级活塞杆沉降监测值ROD51832的高报值为1.0mm,四级活塞杆沉降监测值ROD51833的高报值为0.8mm。

也就是说,一级活塞杆沉降监测值ROD51830在初始值602μm的基础上增加1 500μm,达到-2 102μm时,该值报警,显示红色。

具体如下表2。

表2

机组运行一段时间后,二级活塞杆沉降监测值(ROD51831)在DCS上变红,显示报警。这表明二级活塞支撑环有磨损,且磨损量已经达到高报值1.4mm,此时需要对支撑环进行更换。

报警后机组又运行了一段时间。但为避免出现磨缸和积累经验,决定停机检修。

四、检修情况

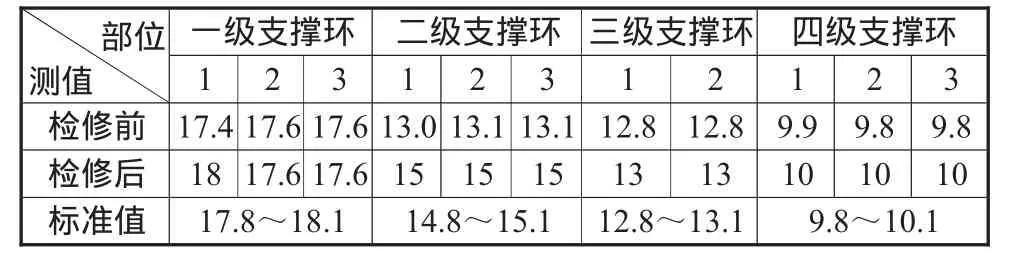

停机后,对压缩机进行全面测量,数据如表3。

表3 mm

1.测量各级汽缸缸体与活塞的间隙。

在缸体与活塞之间的圆周均布的四点进行测量,并取活塞上部及下部同一贯线上的值。

从数据上看,二级缸缸体与活塞环间的间隙不均匀,明显大于其它缸。特别是活塞的上、下间隙差值,一级为1mm,二级为4.1mm,三级为0.5mm,四级为0.5mm。

表明二级活塞的支撑环已严重磨损,导致活塞杆下沉,监测仪表ROD51831报警是正确的。

2.测量支撑环厚度。

从表3的测量数据来看,二级活塞的支撑环厚度同新环相比,已磨损了2mm,而其它缸的活塞支撑环磨损量,最大才0.2mm。

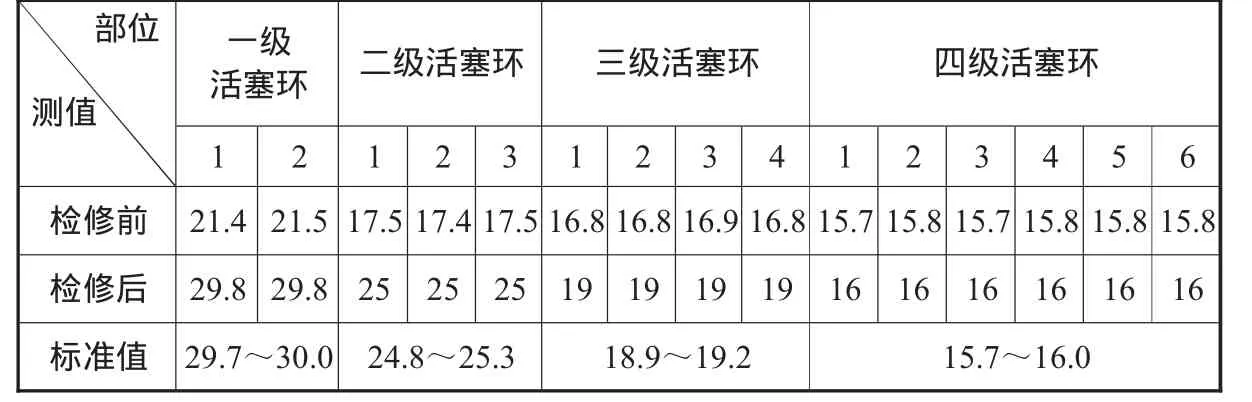

3.测量活塞环厚度。

从活塞环的测量数据(表4)来看,活塞环没有磨损。

表4 mm

五、数据分析

根据外商提供的资料,压缩机活塞支撑环槽的深度数据及支撑环的尺寸如下(表5)。

表5mm

从表5可见,二级缸支撑环的理论磨损量为2.8mm,停机检修时发现,二级缸支撑环实际已磨损了2mm,虽然还有0.8mm的磨损量可用,但已接近磨损极限,停机检修的时间掌握恰当。

从测量数据来看,外商出于安全考虑,活塞杆沉降值的下限值给的相对小些。如二级活塞杆沉降监测值(ROD51831)为1 920μm,实际上该值还可以放大一些。

六、改进措施

由于该机组输送介质为1 600kg/h的氢气,该氢气用于下游的PSA装置,每延长运行1天,可产生很高的经济效益。

若要使监测值最大限度地真实反映活塞支撑环磨损的实际状况,又要确保活塞不发生磨损,这就需要维护人员注意以下事项。

1.机组在开机前,首先需对探头的零点进行校核。使沉降值的起点为零,这个步骤可在Bently仪架上实现。若沉降值的起点调不到零,也要确保每次调整时,起点都保持一致。

2.当机组运行一段时间后,活塞在汽缸中的位置会由于热膨胀而抬高,当机组在额定负荷下运转约4h后,应重新设置监测模块的零点。

3.从沉降值A的计算公司A=测量值B(L1+L2)/L1中可以看出,连杆、活塞杆长度、活塞冲程、传感器的定位,确定了比例系数(L1+L2)/L1,因此必须确保其准确性。

4.活塞杆在往复运动中会产生轻微的弯曲,同时,十字头与滑道间存在间隙,往复运动中,十字头会有轻微的上下移动。在零点调整时,要考虑到这些因素。

七、运行周期

通过一段时间的摸索,压缩机活塞杆沉降监测值,已

能较真实地反映支撑环的磨损程度,压缩机的运行周期已从6个月延长至8个月。下一步的目标是通过与检修时测量数据的对比,进一步优化活塞杆沉降监测值,使其最大限度地反映支撑环的真实磨损量,为企业增效。

[1]屈梁生.机械故障诊断学[M].