基于电磁超声的列车轮对踏面在线探伤装置

李鹏展,王亚坤,汪开灿,康 磊,王淑娟

(哈尔滨工业大学 军用电器研究所,哈尔滨 150001)

列车轮对作为承载列车运行的重要部件,在列车运行时,受撞击、循环应力、摩擦、高低温等影响,易产生裂纹、剥离、擦伤等伤损现象。在这些伤损中,裂纹缺陷危害最为严重,一旦裂纹深度超过6mm,列车轮对则面临迅速崩裂的危险[1]。1998年6月,一向以安全可靠著称的德国高速列车ICE发生了轰动世界的列车倾覆事故,造成大量人员伤亡和财产损失。同年8月,我国江岸544-8081次货车发生脱轨事件。经分析,这两起事故都是由于轮对踏面的疲劳裂纹导致的[2]。因此,需要对在役轮对进行定期检修。

最初,通过用锤子敲击车轮听其声音有无异常的方法来判断车轮内部有无缺陷,这种方法操作简单,但漏检、误检率高。为了减少因漏检而导致的列车事故损失,研究出了将轮对拆卸后进行探伤的方法,包括涡流探伤法、压电超声探伤法等,这些方法能够准确地检测出轮对踏面伤损,但其需要对轮对进行拆装,检测效率低。近年来逐渐兴起的列车轮对在线探伤方法,可以对行进中的列车轮对进行探伤,操作简单,探伤效率高。因此,在线探伤方法必将是未来轮对探伤的发展趋势。

列车在线运行速度快,即使在进出站过程中,平均速度也要达5km·h-1。因此,要实现列车轮对的在线探伤,探伤方法需具有快速的特点。表面波沿试件表面传播,对试件表面声阻抗变化敏感,适合于表面及近表面的缺陷检测;表面波传播速度可达3000m·s-1,适合于快速检测[3]。电磁超声换能器(EMAT)可以方便地激发电磁超声表面波[4],但单个换能器探伤存在盲区,因此,需要多个换能器才能实现无盲区探伤。

早在20世纪70年代初,国际上就开始了利用超声法进行车轮在线探伤的实验室研究。1995年,美国的A.V.Clark等人在实验室中对拆卸的轮对进行了探伤[5]。2000 年,美国的Tittmann等人研究了提离效应对该系统接收信号的影响,从而为该技术在列车轮对探伤领域的应用提供了理论基础[6]。德国弗朗霍菲无损检测研究所与德国铁路公司联合研制出了可以对轮对进行在线探伤的AUROPA 系统,该系统已经成功应用于包括中国、俄罗斯、德国在内的十多个国家[7]。

西南交通大学光电研究所与德国弗朗霍菲无损检测研究所合作,引进了AUROPA III系统,应用在郑州、青岛等车辆段[8]。哈尔滨工业大学的赵再新、康磊、米武军等,设计基于电磁超声的列车轮对踏面探伤系统,但是仅停留在试验阶段,并没有相关产品问世[9-10]。

笔者以轮对踏面伤损的在线检测为目的,设计了轮对踏面的在线探伤系统,并为提高伤损检测效果对电磁超声换能器的参数进行了优化。

1 在线探伤系统总体设计方案

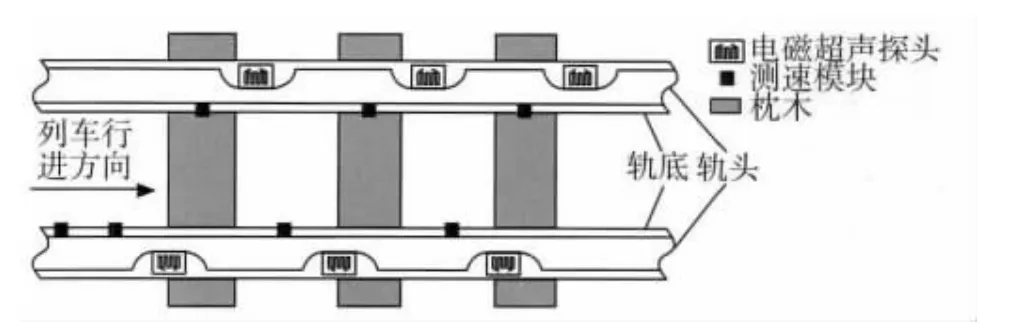

系统利用六通道电磁超声检测装置对在线列车轮对踏面进行无盲区探伤,其系统结构示意图如图1所示。

装有电磁超声探头的机械装置安装在钢轨轨头的弧状切口处,使得电磁超声探头与轮对踏面有尽可能大的正对面积。同一侧钢轨上的探头相隔一定距离放置,实现盲区互补;不同侧钢轨上的探头交错放置,以保证钢轨的机械强度。在探头之前,放置有速度测量模块,以保证轮对与探头接触时,系统发射表面波对轮对踏面进行探伤。在整个系统之前,另外放置一个速度测量模块,控制整个系统上电,使得装置在没有列车经过时不工作。

单个电磁超声换能器的工作原理示意图如图2所示。系统利用反射法对轮对踏面的伤损进行检测。由于超声波传播速度远大于列车的运行速度,因此它可在车轮表面传播数周。通过对接收信号的分析处理,即可得到轮对表面的伤损信息。

基于电磁超声的列车轮对踏面探伤系统的结构框图如图3所示。该系统主要由四部分组成,包括:发射接收电路、电磁超声换能器、FPGA 及其外围电路和上位机数据处理部分。

发射接收电路及电磁超声换能器完成电磁超声表面波的发射和接收功能;FPGA 及其外围电路完成对发射和接收电路的控制功能及数据的采集和传输功能;上位机数据处理部分完成数据和结果显示功能。

图1 轮对踏面在线探伤系统结构示意

图2 单个换能器的工作原理示意图

图3 电磁超声在线探伤系统结构框图

2 装置硬件设计

基于电磁超声的列车轮对踏面在线探伤装置的硬件电路包括电磁超声换能器(EMAT)、电磁超声发射接收电路、现场可编程门阵列(FPGA)及其外围电路以及速度测量模块等。

2.1 电磁超声换能器设计

EMAT 由磁铁、线圈及被测试件三部分组成。被测试件为列车轮对,因此,电磁超声换能器的设计包括磁铁设计和线圈设计两部分。

磁铁在EMAT 系统中的作用非常重要。试验表明,磁场强度越大,接收信号越强[11]。因此,选用剩磁可达1.42T 的N52型铷铁硼永磁体。

目前用于激发电磁超声波的线圈主要有骨架线圈和PCB线圈两种。为了提高EMAT 换能效率,系统选用一发一收模式的骨架线圈。

2.2 电磁超声发射接收电路设计

EMAT 换能效率低,为了提高接收信号的强度,发射电路必须具有大的发射功率。发射电路采用D 类功率放大结构,增大电流的输出能力;线圈之前加入匹配电路,以增大线圈上的输出功率。

EMAT 对周围环境噪声敏感,信号常常淹没在噪声之中,噪声包括电子器件的热噪声、有源器件的散粒噪声、电网的工频噪声以及外界环境中的高频电磁干扰等[12]。系统的接收电路采用多级高通滤波放大电路及选频电路,将接收信号从含噪声的信号中提取出来。

2.3 FPGA及其外围电路

FPGA 及其外围电路完成对发射电路的控制、接收数据实时采集及数据传输等功能,其结构框图如图4所示。数据采集电路采用AD 公司的高速数模转换器AD9224,其12位采样精度及40MSPS的采样率可以满足检测的要求。数据传输电路利用USB将FPGA采集的数据传输给上位机,以满足实时处理的要求。USB控制器采用CY7C68013A-56。

图4 FPGA 及其外围电路结构框图

2.4 速度测量模块设计

速度测量模块利用两个相隔距离固定的对射式光电传感器对列车速度进行测量。当列车经过时,光电传感器给FPGA 触发信号,通过两个光电传感器触发信号的时间信息,可以计算出列车运行的速度和加速度。速度测量模块与电磁超声探头距离固定,通过计算得到的速度和加速度信息,即可确定表面波的发射时间。

2.5 电磁超声换能器优化

EMAT 优化方法主要有建模法和实验法。目前,普遍使用的是以洛伦兹力和声场分布为优化目标的建模仿真方法。笔者设计将以检测实际缺陷的回波效果为优化目标的实验法对EMAT 进行优化,它将更加符合实际工程需要。

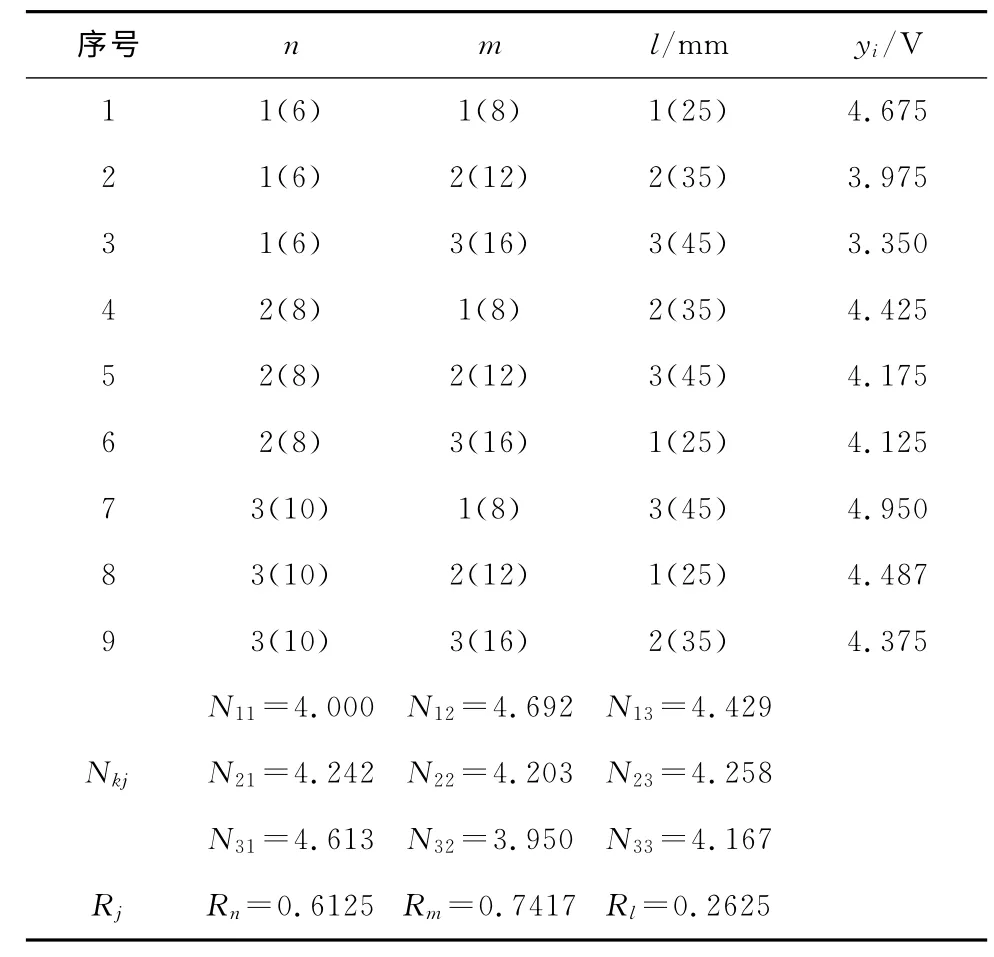

为了便于分析,笔者以钢板上缺陷回波信号的幅值为实验指标观察值,通过正交试验方法确定EMAT 线圈的最优参数,并获得各参数对优化目标的影响规律。

以缺陷回波的幅值为研究对象,考虑匝数n,每匝导体绕线数m,导线长度l三个影响因素,利用正交表L9(34)进行正交试验设计。根据待检测的轮对踏面尺寸、线圈制作工艺等确定各因素的取值范围。n:6~10、m:8~16、l:25~45mm。3个因素各取3个水平,其正交表如表1所示。按照表1中的9组参数制作线圈进行试验,可以得到表1中的接收信号幅值yi。为了确定最佳的EMAT 线圈参数,对正交试验结果进行极差分析,计算因子各水平试验指标观察值的平均值Nkj及各因子极差Rj。根据极差分析的结果即可得到各因素对试验指标的影响规律。

表1 EMAT线圈正交试验表

从正交试验的分析结果可以看出,匝数n和每匝导体数m对接收信号的影响显著,为主要因子。在一定范围内,增加线圈的匝数和减小每匝导体数可明显提高接收信号的强度;导线长度对接收信号的影响相对较小,为次要因子,可根据实际需要进行选择,考虑到增加导线长度可以有效地减小检测盲区。因此,取线圈匝数n为10,每匝导体数m为8,导线长度l为45mm。

对优化后的线圈进行试验,与优化前的线圈试验结果进行对比,结果如图5所示。可以看出,接收信号幅值约为原来的1.25倍。

3 系统软件设计

探伤装置的软件设计包括FPGA 发射及数据采集控制、数据传输和上位机数据处理及结果显示等几部分。上位机界面采用LabWindows CVI软件编写,其界面如图6所示。主要功能包括:对接收信号的数据存储并进行互相关同步检波处理;可以利用上位机界面观察接收的原始波形以及处理后的波形。

4 试验验证

为了验证轮对踏面探伤装置探伤的有效性,对直径为840mm 的客车轮对踏面上长约10mm,深约2mm 的裂纹进行动态探伤实验。

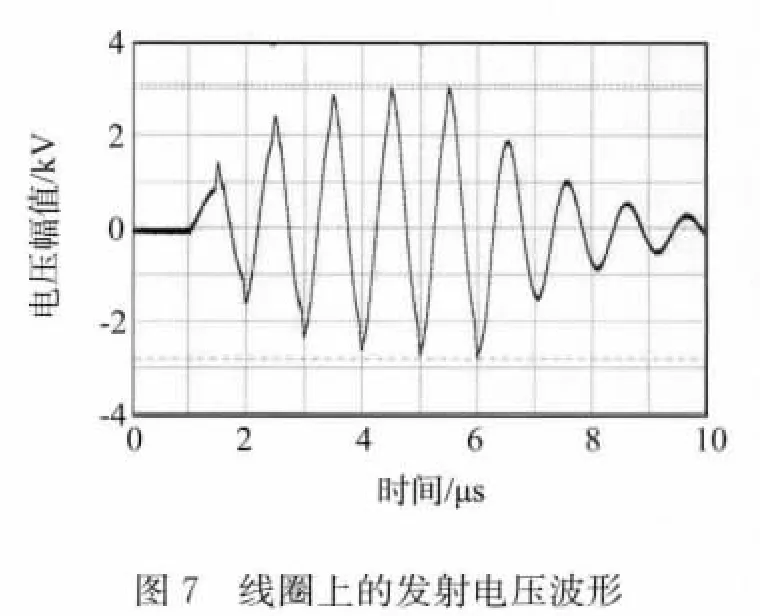

测量发射线圈上的电压和电流信号,可得发射电压峰峰值达5.6kV,发射电流峰峰值达60 A。由测得的数据可以计算出,发射功率可达5kW。线圈上的发射电压波形如图7所示。

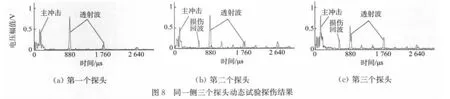

利用上位机对接收信号进行显示并进行互相关同步检波处理,以满足实际工作环境的需求。经过上位机互相关同步检波处理后,同一侧三个探头探伤结果如图8所示。

由于钢轨踏面的裂纹伤损刚好在第一个探头附近,所以第一个探头的探伤结果中只有透射波,没有伤损回波(如图8(a)所示)。而第二个和第三个探头的探伤结果中既有透射波,也有伤损回波,如图8(b),8(c)所示。

试验结果表明,利用设计的探伤装置可以对轮对踏面的裂纹伤损进行有效检测,但由于发射信号主冲击以及近场盲区的存在,每个探头都存在一定的检测盲区。而相隔一定距离的探头可以实现可检区域的互补。因此,多个探头相互配合可以实现轮对踏面的全面检测,消除盲区。

另外,轮对进行了不同速度下的动态试验。由于受试验条件限制,在小于10km·h-1的速度下,装置能够对伤损进行有效检测。

5 结论

笔者研制了基于电磁超声的列车轮对踏面在线探伤装置,通过六通道的探头布置实现了轮对踏面的全面探伤;采用正交试验方法,优化了电磁超声换能器,信号幅值提高了约1.25倍。试验表明,探伤装置能够对轮对踏面上长10mm,深约2mm 的裂纹缺陷进行有效在线探伤。该装置的研制对于提高列车行车安全具有重要意义,应用前景广阔。

[1] 师蔚.通过式轨道车辆车轮无损检测装置的研究[D].上海:同济大学,2005.

[2] 史海滨,蒋齐密.开发火车轮自动在线检测系统的紧迫性[J].无损探伤,2001(3):21-23.

[3] WANG Shu-Juan,KANG Lei,LI Zhi-Chao,et al.3-D modeling and analysis of meander-line-coil surface wave EMATs[J].Mechatronics,2012,22:653-660.

[4] MacLauchlan D,Clark S,CoxB.Recent Advancements in the Application of EMATs to NDE[C]//16th World Conference on NDT.Montreal,Canada:[s.n],2004.

[5] CLARK A V,SCHRAMM R E,SCHAPSS R.Safety Assessment of Railroad Wheels Through Roll-by De-tection of Tread Cracks[C]//Proceedings of Society of Photo-Optical Instrumentation Engineers Conference on Nondestructive Evaluation of Aging Railroads,Oakland:[s.n],1995.

[6] TITTMANN B,ALERS R,LERCH R.Ultrasonics for Locomotive Wheel Integrity[C]//2000IEEE Ultrasonics Symposium,Caribe Hilton:[s.n],2000.

[7] HANS-Juergen SALZBURGER,Li WANG,Xiaorong GAO.In-Motion Ultrasonic Testing of the Tread of High-Speed Railway Wheels using the Inspection System AUROPA III[C]//17th World Conference on Nondestructive Testing,Shanghai China: [s.n],2008.

[8] 彭瑾,戴立新,王黎.电磁超声探伤技术及其在车轮检测中的应用[J].中国铁路,2009(11):64-67.

[9] 王淑娟,康磊,赵再新,等.电磁超声换能器的研究进展综述[J].仪表技术与传感器,2006(5):47-50.

[10] 米武军,康磊,王淑娟,等.基于FPGA 的轮对踏面电磁超声在线检测系统[J].无损检测,2010,32(7):519-523.

[11] 王淑娟,康磊,李智超,等.电磁超声换能器三维有限元分析及优化设计[J].中国电机工程学报,2009,29(30):123-128.

[12] 王淑娟,康磊,翟国富,等.电磁超声换能器的微弱信号检测[J].无损检测,2007,29(10):591-595.