飞机复合材料层压缺陷原位超声波检测的探头研制及试验

袁英民,孙金立,陈新波

(海军航空工程学院青岛校区,海军航空装备无损检测中心,青岛 266041)

随着航空技术的快速发展,各种复合材料在飞机上的应用越来越广泛,甚至出现全复合材料飞机。其中复合材料层压结构材料及其构件开发与应用发展迅速,对无损检测技术提出了严峻的挑战。如何方便地实现复合材料层压结构的原位检测,是当前研究的热点问题。飞机复合材料雷达罩为夹心复合材料,在服役过程中受冲击载荷作用,易于产生分层、脱粘缺陷,给飞行安全带来极大隐患。为此,对雷达罩进行检测,对保证飞行安全极为重要。

飞机雷达罩第一层和第三层为树脂基碳纤维复合材料,第二层为泡沫类复合材料(见图1),各层胶合在一起,使用过程中易造成脱胶分层,严重的会造成雷达罩的开裂。针对复合材料层压结构壁板比较薄,超声散射造成的杂波较多、衰减严重及原位检测困难的问题,通过理论计算和试验,确定了检测时的焦距及声束倾斜角、压电晶片宽度及隔板厚度、探头规格等主要参数,研制了适合飞机复合材料层压结构原位检测的双晶超声波探头,成功地实现了复合材料层压板的原位检测。

图1 复合材料分层缺陷示意

1 参考试块的制作

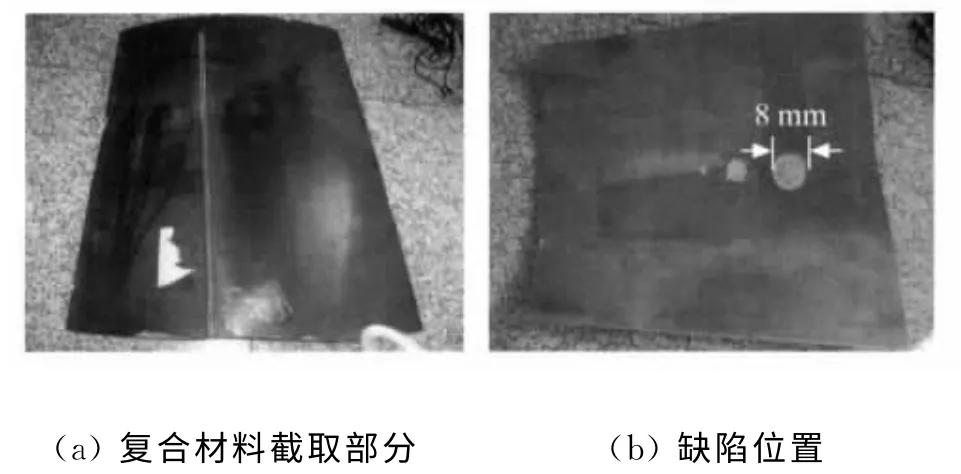

参考试块为从飞机雷达罩上截取的一部分,并在需要检测的部位加工出一定尺寸的圆形平底槽来模拟脱胶。

参考试块的制作情况如图2所示:飞机雷达罩为三层层压复合材料结构,截取尺寸为150 mm×150mm,三层厚度分别为3.0,4.0,1.1mm。根据疲劳寿命分析,在上层玻璃纤维复合材料底部挖一个直径为8mm 圆形平底盲孔,在第二层泡沫夹层的底部加工同样尺寸的平底槽作为脱胶分层缺陷的参考试块。

图2 复合材料分层参考试块缺陷位置示意

2 探头研制

双晶直探头的两个纵波晶片一个用于发射超声波,一个用于接收超声波,如图3所示。发射压电晶片采用发射性能好的锆钛酸铅材料,接收压电晶片采用接收性能好的硫酸锂材料。双晶探头的发射灵敏度和接收灵敏度比单晶探头高。双晶探头的两个晶片之间有一片吸声性强、绝缘性好的隔声层,它不仅用于克服发射声束与反射声束的相互干扰和阻塞,而且能使脉冲变窄、分辨率提高、消除发射晶片和延迟块之间的反射杂波进入接收晶片,有效减少杂波。由于双晶探头的发射部分和接收部分都带有延迟块,能使探伤盲区大幅减小。

同时,因为两个晶片有一倾斜角度θ,在其声场相交形成的菱形区内,声能集中,声压较大,所以菱形区内缺陷反射信号比区外强。θ角愈小,菱形区愈长,探测深度愈深,反之,θ角愈大,菱形区愈短,探测深度愈浅。对于同样大小的缺陷,在菱形区范围内,声压在声轴上最大,离声轴愈远,则声压愈小。因此,双晶直探头的探伤灵敏度,随着距离的增加而上升,当达到极大值后,又随距离的增加而下降。在两声轴交点Q上,灵敏度最高,缺陷反射波最强,Q点即为双晶直探头的焦点,Q点到工件上表面的距离即为双晶直探头的焦距f,见图3。

根据双晶直探头的结构及探伤原理,由探测面与三层复合材料厚度关系给出双晶直探头的几个重要参数:

2.1 焦距及倾斜角

探头的焦距由探测面与雷达罩复合材料每层的厚度及相互关系确定;

倾斜角由下列公式确定:

式中:f为探头焦距;a为压电晶片宽度的二分之一,mm;α为探头入射角,(°);cl1为有机玻璃纵波声速,m/s;cl2为复合材料中纵波声速。

2.2 压电晶片宽度及隔板厚度

压电晶片宽度根据需要检测的分层缺陷的面积确定,隔板厚度以能消除界面反射回波为准。

2.3 双晶探头规格

由于雷达罩各层的材料不同,声速不同,焦距和倾斜角不能直接求出理论值,在理论基础上通过试验研究,确定双晶探头的各项参数。经性能测试,笔者试制的探头符合GB/T 2970-1991 双晶直探头性能要求,并得到较好的应用。

新研制的探头如图4所示。

图3 双晶直探头探伤原理示意

图4 新研制的探头

3 检测实践

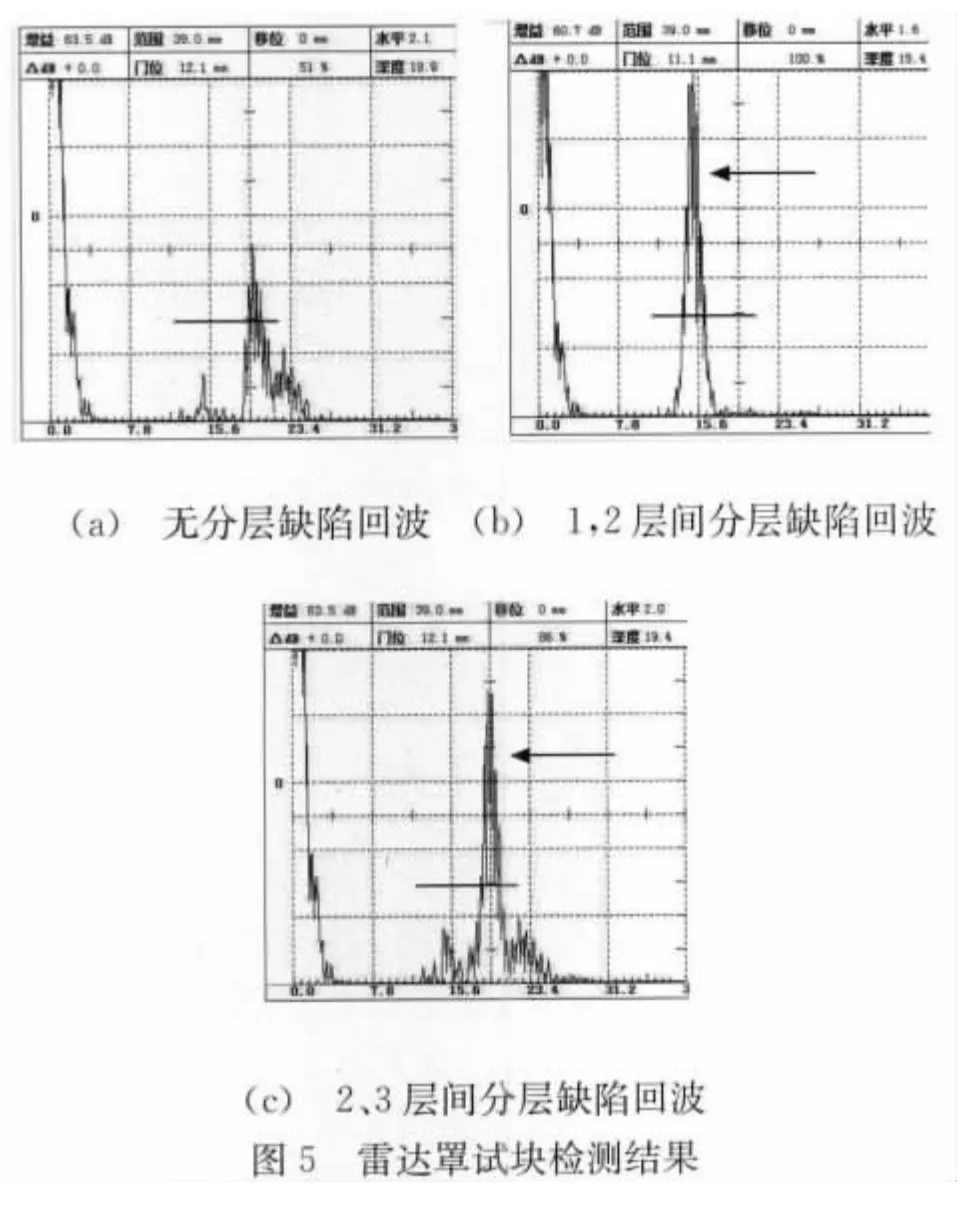

采用自行研制的宽频域高分辨率超声波检测仪,以及已经设定好参数的双晶直探头在雷达罩参考试块上进行试验,选定合适的检测参数,试验结果如图5所示,纵坐标表示回波幅值,用%表示,横坐标为传播距离,用mm 表示。图5(a)为完好状态时没有开胶和分层缺陷回波,图5(b)为第一层与第二层层间分层缺陷回波,图5(c)为第二层与第三层层间分层缺陷回波。

由图5可见,在增益值不变的情况下(63.5dB),雷达罩1、2层间存在脱胶分层,回波明显,达到100%,且只有一个回波,深度为15.4 mm,见图5(a);没有分层缺陷时,由于三层的材料不同,声阻抗不同,在1、2层间,2、3层间均有微弱回波,最大回波只有15%,和1、2层间开胶回波幅值相差85%,而底面回波达到51%,见图5(b);2、3层间开胶时,1、2层间有微弱回波(约在15.4 mm 位置处),2、3层间回波明显,达到85%,见图5(c)。

由此建立检测标准:1、2层间分层缺陷直径达到8mm,只有1、2 层间反射回波,回波幅度应在30%以上,最大能达到100%;2、3层间缺陷,1、2层间完好,2、3 层间回波也应在30%以上,最大达到85%,1、2层间有微弱回波;完好的情况,底面回波也应在30%以上,最大可达到50%以上。

笔者依据上述标准,检测了50多架飞机的雷达罩,发现直径大于8mm 的分层缺陷1、2层间2个,2、3层间5个,经分解验证,与标准基本吻合。

4 结论

采用自行研制的宽频域高分辨率超声仪及自制高能窄脉冲双晶探头,运用本文的检测方法及检测标准,可以方便地解决飞机复合材料层压结构的脱胶、分层缺陷的检测。

[1] 袁英民.某型飞机轮毂原位检测[J].无损检测,2006,28(9):458-459.

[2] 袁华,王召巴.复合材料的多界面脱粘检测技术的研究[J].机械工程与自动化,2008(12):118-119.

[3] 孙金立.无损检测及在航空维修中的应用[M].北京:国防工业出版社,2004.