北京现代β发动机配气机构改进设计

唐龙飞,陈 绍 Tang Longfei, Chen Shao

(1.北京汽车股份有限公司 汽车工程研究院,北京 101300;2.北京林业大学,北京 100083)

0 引 言

配气机构设计的好坏直接关系到整个发动机的动力性、经济性、噪声、排放指标和使用寿命。随着汽车及发动机技术的发展,对配气机构也提出了更高的要求,要求在具有良好充气性能的同时,还要具有较高的工作可靠性[1]。

目前,在对配气机构的不断改进过程中,可变气门正时及升程技术已经成为一种趋势,它可以提高发动机的动力性和经济性,改善废气排放。文中采用基于宝马Valvetronic连续可变气门升程技术的改进方案,对北京现代 β发动机进行设计优化,使其同时具有连续可变气门正时及连续可变气门升程功能。

1 改进方案

1.1 改进方案确定

北京现代 β发动机是目前市场上相对比较先进的发动机,搭载于北京现代的途胜SUV车型上,其采用的技术包括双顶置凸轮轴技术、多气门技术和连续可变气门正时技术。

该款发动机所采用的连续可变气门正时技术是通过改变进气量来改善发动机的动力性,但实际上气门正时只能增加或者减少气门开启时间,并不能有效改善气缸内单位时间的进气量,因此,对于发动机动力性的帮助并不大。

基于以上分析,设计在连续可变气门正时的基础上加入可变气门升程,使发动机气门的开度也可以实现调节,从而可以有效改善单位时间内气缸的进气量,进而大幅改善该发动机在各个转速内的动力性。

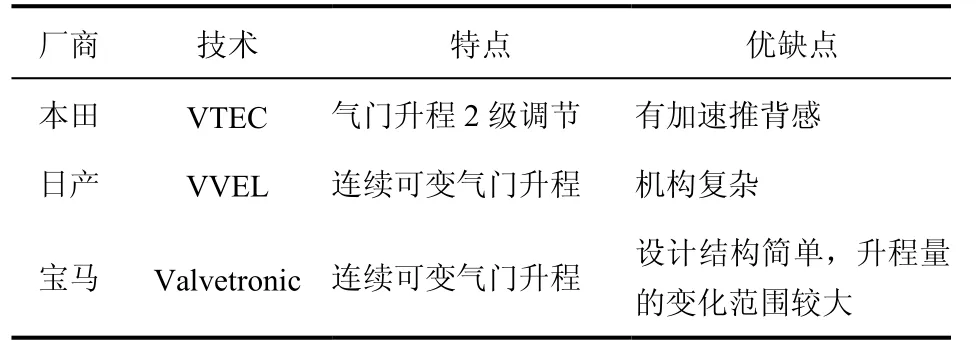

目前市场上主流的 3种可变气门升程技术如表1所示。

表1 主流可变气门升程技术对比

对比发现,宝马的Valvetronic技术可以实现气门升程的连续无级变化,并且结构简单,易于实现,相对于本田的VTEC 分段式行程调节以及机构复杂的日产 VVEL系统具有较大优势。

因此,基于以上分析,决定采用基于宝马Valvetronic技术的连续可变气门升程系统对现有北京现代β发动机进行改进。

1.2 改进方案原理

宝马的Valvetronic技术与传统的凸轮驱动摇臂再驱动气门相比,主要是在凸轮和摇臂中间增加了一根偏心凸轮轴和中间杠杆等结构。通过改变偏心凸轮轴上的凸轮相位来改变气门升程量,如图1所示[2]。

凸轮驱动中间杠杆,在回位弹簧的回弹力下可以使中间杠杆绕着其顶部的某一旋转中心做往复运动。中间杠杆足部的弧形工作区域通过驱动气门摇臂,推动气门杆沿气门座往复运动,从而实现气门的开启与关闭。伺服马达驱动偏心凸轮轴上的齿轮转动,使偏心凸轮的相位发生变化,而中间杠杆顶部通过滚轮与偏心凸轮接触,当偏心凸轮的相位发生改变时,中间杠杆的旋转中心也会发生变化,其足部工作区域也相应改变,从而控制气门升程量的变化。偏心凸轮轴的旋转角度越大,则中间杠杆的转动幅度也越大,气门的升程也越大。

1.3 设计目标

参考宝马Valvetronic技术所能实现的功能,初步确定改进设计目标为:改进后的北京现代 β发动机的配气机构,偏心凸轮轴在 0°~170°范围内连续转动的过程中,气门升程可以实现0.2~9.6 mm无级变化。

2 可变气门升程机构零部件设计

改进前北京现代 β发动机的配气机构为凸轮驱动液压挺柱来实现气门的开闭,与改进后的配气机构进行对比发现,凸轮以及气门杆的设计可依照原发动机零部件进行测量,绘制出三维模型,需要增加设计的零部件为气门摇臂、中间杠杆、回位弹簧、半月板和偏心凸轮轴等,如图2所示。

2.1 气门与凸轮轴的仿形设计

对北京现代 β发动机进行拆装,对其配气机构中的气门杆以及凸轮轴进行尺寸测量,绘制的三维模型如图3、图4所示。

2.2 气门弹簧设计

气门弹簧选用的材料为50 CrVA,弹簧类型为I类,如图5所示。许用切应力τ为450 MPa,弹簧材料的切变模量G=80000 MPa。根据测量及弹簧选用标准,弹簧丝直径为d=3.2 mm,弹簧中径D=22 mm,弹簧的旋绕比C=D/d=6.875,有效圈数n=6.5圈,自由高度H0=48 mm。

2.3 电机传动蜗轮蜗杆设计

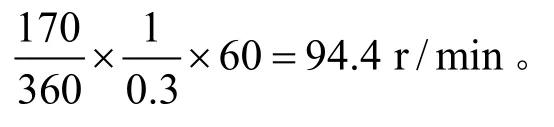

设计蜗轮蜗杆传动比i为51:1,则要求蜗杆额定转速n1为94.4×51=4814.4 r/min。由传动比i=51,根据机械设计手册,可得圆柱蜗杆传动蜗杆头数 z1=1,蜗轮齿数 z2=51。根据发动机配气机构对零部件尺寸的要求,结合机械设计手册,确定蜗轮蜗杆的中心距a=50 mm,查询参考文献[3]可确定蜗杆的模数mx=1.6,同样蜗轮的模数 m=mx=1.6;蜗杆分度圆直径d1=20 mm,蜗轮分度圆直径d2=80 mm;蜗轮变位系数x2=-0.5。

由机械设计手册得到;蜗杆螺纹部分长度公式

计算可得 L≥(12+0.1×51)×1.6 mm=28.16 mm,结合求出的L范围,根据蜗轮分度圆直径以及蜗轮工作时需要旋转的角度可大致定螺纹部分长度为35 mm。

根据参考文献[3],当蜗杆模数 m=1.6,分度圆直径d1=20 mm,头数z1=1时,蜗杆的其他参数为轴向齿距px=5.027 mm,直径系数q=12.5,齿顶圆直径da1=23.2 mm,齿根圆直径df1=16.16 mm,分度圆柱导程角γ=4°34′26″。

材料选择:蜗杆选用20CrMnTi,芯部调质,表面渗碳淬火,>45HRC;蜗轮选用ZCuSn10Pb1,金属模铸造。

2.4 偏心凸轮设计

偏心凸轮装在一根锻造的偏心轴上,如图6所示,偏心轴与凸轮轴设置为平行布置的结构。偏心凸轮轴的旋转角度受伺服电机控制,其转动范围为 0°~170°。偏心凸轮轴旋转,推动中间杠杆运动,从而使中间杠杆在与滚子摇臂接触处的足部工作区域发生变化,进而改变气门升程。

2.5 中间杠杆设计

2.5.1 中间杠杆整体结构设计

中间杠杆主要由上部的滚动支撑、中部滚轮、足部工作区域和杠杆支架等部分组成,如图 7所示。上部的滚动支撑和中部滚轮均采用滚针轴承,可以实现滚动摩擦,减小摩擦损失。

上部的滚动支撑由 3排滚针轴承组成,位于外侧的 2排滚针轴承与月牙板相接触,可使中间杠杆的旋转运动轨迹在月牙板的圆弧形轨道内。中间的滚针轴承与偏心凸轮相接触,在偏心凸轮的驱动下,使得中间杠杆围绕某个旋转中心在半月板的轨道内旋转。

中部滚轮与进气凸轮轴相接触,在进气凸轮轴的驱动下,可使中间杠杆绕其旋转中心转动,从而改变足部工作区域与滚子摇臂滚轮的接触点,驱动滚子摇臂发生转动,完成进气门的开启与关闭。

2.5.2 足部工作区域曲面设计

与此同时,环境保护开启法制化建设与探索。1978年五届人大一次会议通过《中华人民共和国宪法》,首次提出保护环境和自然资源、防治污染等内容,环境保护正式入宪,这为我国环境保护法制建设奠定了基础。1989年七届全国人大11次会议正式通过了《中华人民共和国环境保护法》,这是我国第一部环境保护的基本法律,对中国环境保护做出了详细的、全面的规定,以此为基础,我国又先后制定和颁布了森林法、草原法、水法、大气污染防治法等多部环境保护实体法律,目前中国有关环境保护的法律法规多达一百多部,已初步形成了我国环境保护法律体系的基本框架。

足部工作区域a(驱动面a)是以中间杠杆的旋转中心O为圆心的圆弧面结构,如图8所示。当机构处于最小升程位置,即偏心轮处于0°位置时,此时足部工作区域处 A点与滚子摇臂接触。凸轮驱动中间杠杆运动,驱动面 a和滚子摇臂的接触位置会随之发生变化。由于驱动面 a是一段以中间杠杆顶部旋转中心为圆心的圆弧面,因此在驱动面 a和滚子摇臂发生接触点改变的过程中,滚子摇臂并未发生运动。当中间杠杆到达最大摆动位置时,其和滚子摇臂接触的位置刚好经过驱动面a和驱动面b之间的过渡点C一小段距离,驱动面b上的B点与滚子摇臂相接处。因而中间杠杆摆动到最后,推动滚子摇臂产生一段最小的气门升程量,设计这段升程量为0.2 mm。

足部工作区域b即驱动面b与驱动面a之间设置为平滑过渡。驱动面b负责控制气门升程大小。当机构处于最大升程位置,即偏心轮旋转170°位置时,中间杠杆相对于最小升程位置已经随着偏心轮的位置变化沿着半月板的工作弧面相应地旋转了一个角度。此时中间杠杆与滚子摇臂的接触点仍在驱动面a上,此接触点为A′,A′点非常接近区域a和驱动面b的过渡点。在凸轮的驱动下,中间杠杆绕其旋转中心旋转,从平衡位置向其最大位置摆动的过程中,中间杠杆和滚子摇臂的接触点由A′点向驱动面b运动。当中间杠杆摆到最大位置时,接触点到达驱动面b的B′点处,驱动面b驱动滚子摇臂产生最大摆角,从而使气门有最大升程,根据之前的计算,设置最大升程值为9.6 mm[4]。

在最大、最小升程位置中间的任一位置,随着中间杠杆的摆动,其和滚子摇臂的接触位置都要先经过驱动面a的一段,再经过驱动面b的一段,即在点A和点B′之间运动,因而气门的升程量将小于最大升程。

2.6 滚轮摇臂设计

设计采用摆臂式结构,摇臂一端与作为支点的液压间隙调节器相连,可绕其转动,另一端与气门杆头部相接触,可推动气门杆向下运动,从而实现气门的开闭。

如图 9所示,在中间杠杆推动摇臂运动的过程中,摇臂绕D点上下摆动。摇臂以E点为圆心的圆弧面驱动气门上下运动,从而实现进气门的开启与关闭。由已知测量可知气门柱与水平方向夹角为70°,根据圆弧面与气门柱头部相切,驱动圆弧面圆弧中心E也布置在气门运动方向上,经画图分析可得,通过摇臂支撑点 D、摇臂中间滚轮中心O3以及圆弧面圆弧中心E的直线DE与水平面成29.2°夹角。设置液压间隙调节器的轴线方向与直线DE垂直。测量气门柱直径为6 mm,因此设置驱动圆弧面宽度为7 mm,与气门柱顶端接触。DE=42 mm,O3E=18 mm,因此摇臂比ED:O3D=7:4。

摇臂的材料采用铝合金,同时在摇臂与气门的接触面加装了陶瓷材料,以提高其耐磨性,如图10所示。

2.7 月牙板设计

月牙板下部的圆弧区域与中间杠杆的上部滚针轴承相接触,可保证中间杠杆上部的滚针轴承在月牙板的圆弧形轨道内自由运动而不发生脱离,并且在设计时还需要确保偏心轮驱动中间杠杆旋转时不会与月牙板发生干涉。

月牙板的结构如图11所示,在月牙板的凸台和月牙板的中心处设置有8 mm的螺纹孔,用螺栓将月牙板固定在气缸盖上。

2.8 圆柱螺旋扭转弹簧设计

根据设计要求,采用并列式双扭转弹簧。将一根弹簧材料在同一心轴上向相反方向缠绕,得到 2个圈数相同的弹簧。两弹簧的中间为扣环,两端为加扭矩的支点。扭转弹簧的 2个扭臂分别和驱动同一个气缸的 2个中间摇臂的足部相连,弹簧的压力使中间摇臂始终紧贴在凸轮上。双扭弹簧的中间扣环由螺栓、螺母和卡板固定在半月板上。

3 系统运动学仿真

3.1 配气机构总装设计

综合以上的分析和设计,可以得到连续可变气门升程机构各零部件之间的装配关系和位置关系,在 ProE软件中进行装配,如图 12所示。

配气机构在气缸盖上的装配如图13所示。

装配时偏心凸轮轴、进气凸轮轴、月牙板、气门间隙调节器和气门弹簧下座均装配在气缸盖上。其中偏心凸轮轴和进气凸轮轴可绕其轴心旋转,月牙板、气门间隙调节器和气门弹簧下座均固定在气缸盖上,不可运动。

由于此次运动学仿真重点在于测量气门的可变升程量,因而在ProE软件中没有对气门弹簧以及扭转弹簧进行安装,依靠中间杠杆与滚轮摇臂和偏心凸轮轴、进气凸轮轴之间的凸轮约束来实现中间杠杆始终与上述 3个零部件保持接触,使中间杠杆的运动形式固定。

3.2 仿真结果

3.2.1 气门最小升程

设置偏心凸轮轴转动角度为 0°,伺服电机的转速为30°/s,转动时间为30 s。选取气门头部一点作其运动位置的模大小测量,仿真结果如图14所示。图 14中,所选择点的初始最小位置为 98.3 mm,在进气凸轮轴旋转运动过程中,该点最大位置为 98.6 mm,计算出气门最小升程为两者之差0.3 mm。

3.2.2 气门最大升程

设置偏心凸轮轴转动角度为 170°,同样设置伺服电机的转速为30°/s,转动时间为30 s。选取气门头部相同点作其运动位置的模大小测量,仿真结果如图15所示。

图15中,所选择点的初始最小位置为 98.3 mm,在进气凸轮轴旋转运动过程中,该点最大位置为107.8 mm,计算出气门最大升程为两者之差9.5 mm。

3.3 运动学仿真结果分析

由仿真结果可知,气门最小升程为0.3 mm,最大升程为9.5 mm,与之前设计的气门最小升程为0.2 mm,最大升程为9.6 mm相比基本满足,达到了比较好的设计效果。由于偏心凸轮轴在 0°~170°内可实现无级转动,因而气门升程量也可实现 0.3~9.5 mm的无级变化。改进结果满足设计要求。

在仿真过程中遇到一个问题,即原有的进气凸轮轴的凸轮形状不能满足之前的设计要求,如果采用原有凸轮形状,则在运动过程中凸轮会与中间杠杆的足部工作区域发生干涉。尝试对原有的凸轮形状进行了改进,加大了凸轮顶弧的半径,从而使凸轮形状更趋于圆滑,中间杠杆与进气凸轮的相切位置更早进入凸轮缓冲段,但顶弧距离凸轮轴中心的最大长度不变,以保证凸轮驱动中间杠杆运动时转过的角度不发生变化。改进前后的凸轮形状如图16所示,上为原凸轮形状,下为改进后的凸轮形状。

4 结 论

以北京现代 β发动机的配气机构为研究对象,在总结国内外大量文献的基础上,确定了改进设计方案,利用机械设计理论对改进方案中的零部件进行精确设计,并采用Pro/E软件对设计的零部件进行三维造型和运动学仿真分析。

设计的零部件主要包括月牙板、偏心凸轮轴、中间杠杆、滚轮摇臂和蜗轮蜗杆传动机构,并且选用合适的伺服电机。设计的主要零部件均采用CAD软件绘制零件图纸,标明所选用的材料以及尺寸等参数,为以后的加工提供依据。

仿真结果表明,所设计的零部件能够达到良好的设计效果,最终气门升程可实现0.3~9.5 mm的无级变化,为改进设计提供了充分的理论依据。

[1]冯仁华.发动机配气机构优化改进设计[D].湖南:湖南大学,2009.

[2]郑宇.异曲同工之妙3种可变气门升程技术介绍[EB/OL].http:∥www.autohome.com.cn/drive/200910/74640.html.

[3]成大先.机械设计手册单行本#机械传动[M].北京:化学工业出版社,2004.

[4]胡宏,朱航,张志福,等.一种新型的无级可变气门升程机构[P].中国专利:200910116664.3.