缸内直喷航空活塞发动机接口模拟器设计

边文超,于 兵

(南京航空航天大学能源与动力学院,江苏南京 210016)

缸内直喷技术又称燃料分层喷射技术,是指将喷油嘴设置在进、排气门之间,高压燃油直接注入燃烧室平顺高效地燃烧。缸内直喷技术通过均匀燃烧和分层燃烧能够扩大稀燃极限,降低缸内最高燃烧温度,使部分负荷燃油经济性提高约30%,兼有柴油机热效率高和汽油机升功率大的特点,因此,缸内直喷发动机有较大的研究意义和应用价值[1-3]。

为掌握缸内直喷航空活塞发动机的喷射和控制策略,设计相应的电子控制器。但是直接利用该电子控制器对未知特性的发动机进行台架试验面临的风险很大,而在电子控制器开发中,进行实物在回路仿真实验是一个重要环节,可以避免台架试验存在的高能耗和高风险[4]。

在发动机实物在回路仿真试验中,接口模拟器是一个中间环节,它连接电子控制器和PC机的上位机模型[5],实现计算机模拟模型和电子控制器之间的信号转换和匹配。本文基于DSP对某型缸内直喷航空活塞发动机实物在回路仿真试验接口模拟器进行设计。

1 接口模拟器功能介绍

图1 缸内直喷航空活塞发动机实物在回路仿真系统结构框图

缸内直喷航空活塞发动机实物在回路仿真实验系统是将电子控制器接入仿真回路构成仿真系统,创造缸内直喷发动机在真实工作环境下的仿真实验环境。在仿真系统中,计算机模拟的发动机模型相当于实际使用的真实发动机。但是计算机模拟仅以数字量的形式输出发动机信号和输入控制信号,这些数字信号与实际发动机输入、输出的信号类型不同,造成电子控制器与发动机模型两者之间的信号无法匹配。接口模拟器的作用是对两者之间的信号进行匹配和转换,缸内直喷航空活塞发动机实物在回路仿真系统结构框图如图1所示。

如图2所示,接口模拟器通过串口通信模块接收发动机模型运行时产生的转速信号、上止点信号、判缸信号、节气门位置信号等数字信号,并转变为电子控制器能识别的实际发动机信号。同时接口模拟器测量电子控制器输出的喷油、喷气和点火的脉冲电磁阀(PWM)输出的脉冲宽度,并转变成数字控制信号,通过串口通信模块发送到计算机模拟的发动机模型,从而控制发动机模型的运行。

图2 实物在回路仿真实验连接示意图

2 接口模拟器硬件设计

对接口模拟器实行模块化设计,将其分为核心处理器模块、信号采集模块、信号模拟模块、串口通信模块、供电模块等。核心处理器模块将发动机模型发出的信号和信号采集模块采集的信号进行接收和转换。信号采集模块将电子控制器发出的信号(12 V)转变成接口模拟器能够接受的信号(3.3 V)。信号模拟模块根据发动机模型发出的状态信息对发动机转速和节气门位置信号进行模拟。串口通信模块负责接口模拟器和PC机进行通信。电源模块为其它模块提供电源。

2.1 核心处理器模块

采用32位浮点DSP芯片TMS320F28335[6]作为数字信号处理器,兼顾了DSP强大的处理内核和MCU丰富的片上资源。TMS320F28335采用高性能静态CMOS技术,低功耗设计,核心电压为1.8 V,I/O电压为3.3 V,内置256 K FLASH和34 K SRAM,采用8级指令流水线,主频高达150 MHz,最高速度1 s可执行1.5亿条指令,保证了信号采集和处理的快速性和实时性。有4路CAP捕捉通道,由于发动机是四缸双点火发动机,接口模拟器只检测1个气缸的控制信号,满足1路喷油信号、1路喷气信号和2路点火信号的PWM信号的占空比测量。多达18路的PWM输出,其中6路为高精度PWM输出(HRPWM),满足了对转速信号的模拟。SPI总线与数/模转换芯片共同完成对节气门位置信号的模拟。SCI总线与电平转换芯片共同完成与上位机的通信。

2.2 信号采集模块

图3 信号采集模块电路图

航空活塞发动机执行机构包括喷油阀、喷气阀及点火线圈的驱动信号为脉宽调制信号(PWM信号)。这些信号由电子控制器产生,必须经过接口模拟器采集测量,再转换成发动机模型接收的数字信号。驱动信号的电平为12 V,先经过光电耦合器降低到3.3 V,然后将信号输入给TMS320F28335的CAP捕捉管脚。光电耦合器采用TLP521,驱动信号先经过限流电阻把电流降至10 mA后输入TLP521,在输出端集电极C管脚和3.3 V电源间接上拉电阻,信号从集电极引出,信号采集模块电路如图3所示。

2.3 信号模拟模块

信号模拟模块在试验过程中将串口通信模块接收的发动机转速、上止点信号、判缸信号、节气门位置等数值(这些数值由发动机模型通过计算得到)模拟成相应的脉冲信号和节气门位置传感器信号送给电子控制器ECU采集。

图4 电压调理电路图

实际发动机的转速、上止点信号和判缸信号具有对应频率的方波,所以接口模拟器模拟转速等信号的实质就是模拟对应转速等信号的方波。TMS320F28335根据发动机模型输出的转速、上止点信号和判缸信号的数值大小,对PWM模块进行初始化,使输出的信号频率等于发动机模型的输出数值。输出信号幅值经过74HC245[7]逻辑芯片转换为5 V。74HC245是一款高速CMOS器件,由于CMOS电平的特点,需要在输出端接下拉电阻。74HC245具有宽电压工作范围(3~5 V),双向三态输出,因此可以将PWM模块发出的3.3 V信号模拟成实际发动机输出的5 V信号。

接口模拟器接收到节气门位置信号后,根据某型节气门位置传感器旋转角度与电压的关系,运用具有外置SPI接口的D/A MAX532芯片[8]输出相应电压值。 TMS320F28335将发动机模型输出的节气门位置数据通过SPI总线传给MAX532,使用REF102为MAX532芯片提供10 V稳压电源。MAX532芯片的输出电压由DSP芯片SPI总线输出寄存器的数值决定,输出电压为-10~0 V。经过图4所示的电压调理电路,将信号调整为0~5 V。调理电路采用LM358集成运算放大器,将信号反向和降低幅值。

式中VNum为TMS320F28335通过SPI总线传给MAX532输出寄存器的电压;VMAX532为MAX532的输出电压;Vout为调理后的输出电压;Vin为输入电压。

2.4 串口通信模块

串口通信模块采用MAX323收发器芯片。MAX3232具有2路接收器和2路驱动器,能够确保在120 kbps数据传输速率下维持RS-232输出电平,满足接口模拟器与PC机的通信速率和接口数量要求。

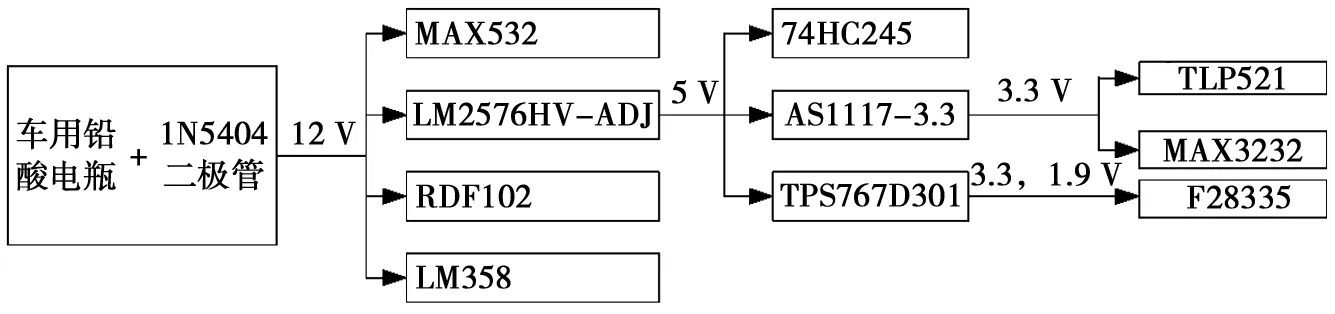

2.5 供电模块

由于接口模拟器的构成较为复杂,供电模块需要提供多种不同形式的电源。核心处理器模块TMS320F28335的IO、数据采集模块的TLP521以及串口通信模块的MAX3232需要3.3 V电源,TMS320F28335的内核需要1.9 V电源,信号模拟模块的74HC245需要5 V电源,MAX532、REF102以及LM358需要12 V电源。供电模块结构框图如图5所示。

图5 供电模块结构框图

供电模块以车用铅酸电瓶为能源输入,在回路中串联整流二极管1N5404,1N5404反向峰值电压为400 V,可有效预防电路正负极接反。采用美国国家半导体公司的LM2576HV-ADJ[9]开关电源芯片作为降压芯片,LM2576HV-ADJ是可调电压输出型号,输入电压为7~60 V,输出电压范围在线性和负载条件下为1.23~57 V,本设计通过调节取样电阻的阻值(选择误差为±1%的精密电阻)使输出电压(VCC)为5 V,作为74H245的电源。采用AS1117-3.3芯片将输入的5 V电压转换为3.3 V作为TLP521和MAX3232的电源,AS1117-3.3芯片使用比较简单,只需要接入电源、滤波电容就能输出稳定的3.3 V,但此芯片电源效率不高,电流过大时芯片发热。采用TPS767D301芯片为DSP核心处理器供电,该芯片是一款输入输出的低压降稳压器,提供两路电压输出,将5 V输入电压转化为3.3 V和1.9 V分别为核心处理器TMS320F28335的外部管脚和内核供电。需要12 V电源的器件直接由电瓶供给。

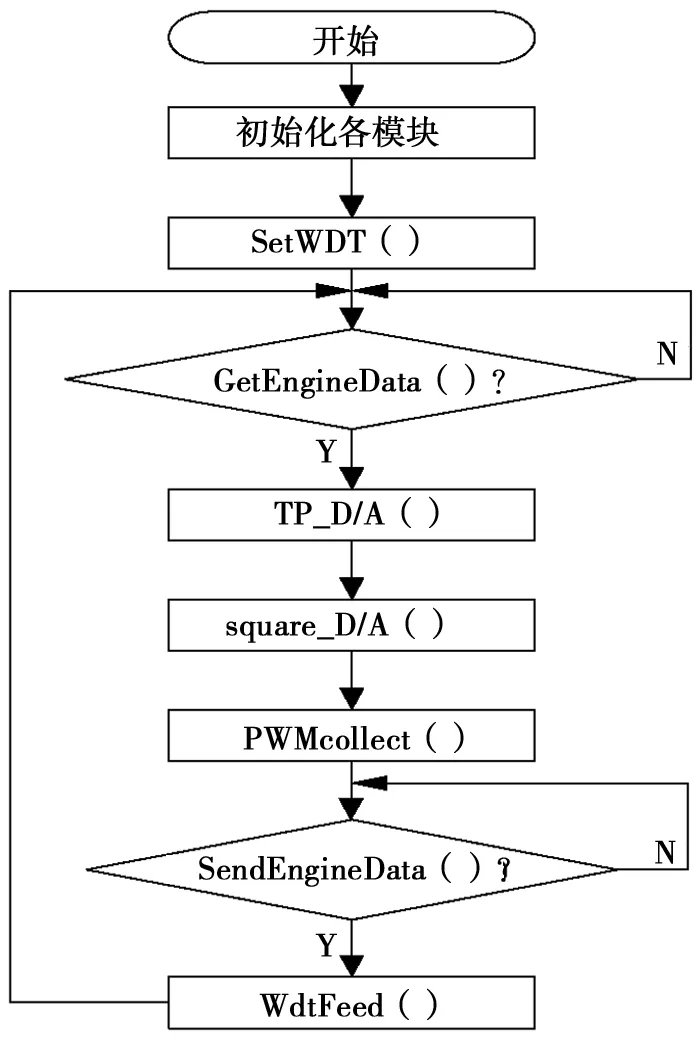

3 接口模拟器软件设计

图6 软件流程图

软件实现对转速、上止点、判缸和节气门位置信号的模拟以及执行机构状态的采集。软件采用模块化结构,基于前后台监控程序方式进行设计。主要包括初始化模块、位置信号模拟模块、转速等方波信号模拟模块、PWM占空比测量模块与发动机模型通信模块。软件流程如图6所示。

SetWDT()函数是看门狗初始化程序,可以使接口模拟器的控制器在进入错误状态后一定时间内复位,本程序中设定时间为20 ms。GetEngineData()函数能够判断并接收从发动机模型发送的数据。TP_D/A()函数实现节气门信号的模拟。Square_D/A()函数实现转速等脉冲信号的模拟。PWMcollect()函数实现执行机构控制信号的采集。SendEngineData()函数向发动机模型发送数据并判断是否发送成功。WdtFeed()函数是喂狗程序。

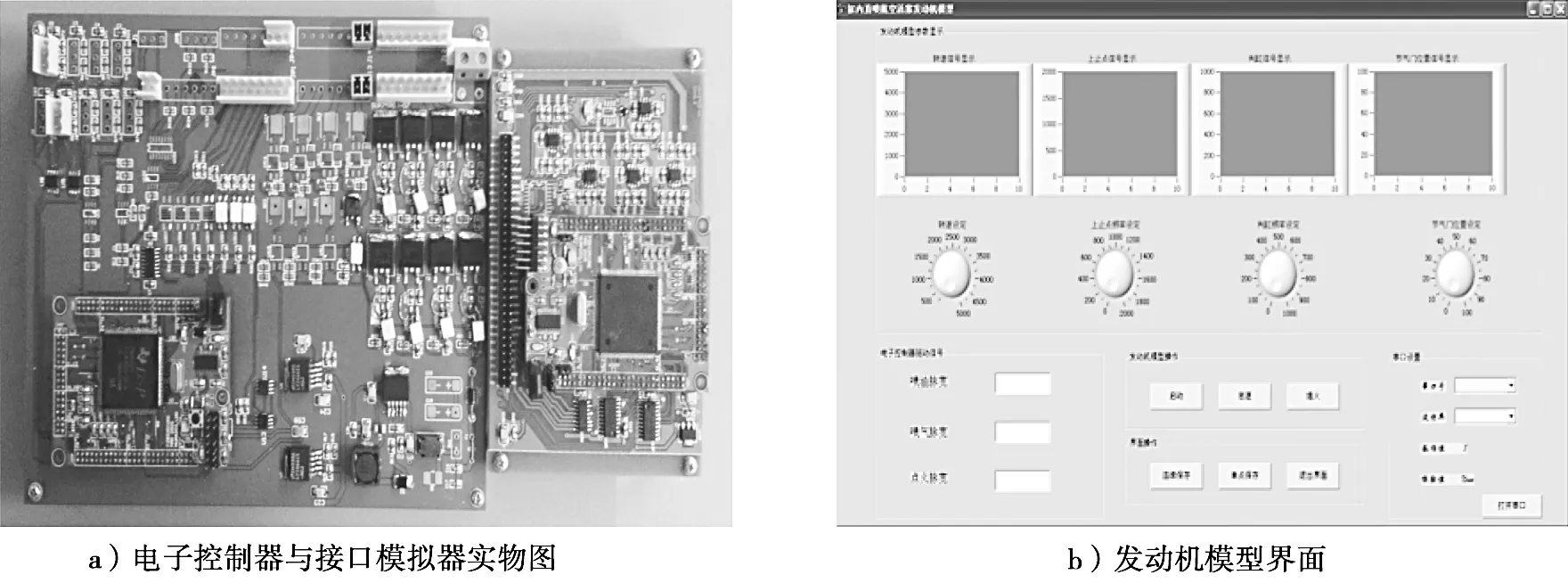

4 试验

电子控制器与接口模拟器接口采用接插件形式,载有发动机模型的计算机与接口模拟器的连接采用RS-232串口线,便于安装和连接。图7为电子控制器与接口模拟器实物图及发动机模型界面。

将实物在回路仿真实验平台搭建好,给电子控制器和接口模拟器供电,启动发动机模型,检查接口模拟器和电子控制器的电路工作是否正常。检查接口模拟器采集和模拟的信号是否正确。对电子控制器进行测试,改变发动机模型的节气门位置,检测电子控制器的控制信号是否能随节气门位置做出相应变化。

结果表明:接口模拟器能够有效地接收发动机模型运行时产生的转速信号、上止点信号、判缸信号、节气门位置信号等数字信号,并将其转变为电子控制器所识别的实际发动机信号。同时接口模拟器测量电子控制器输出的喷油、喷气和点火的PWM脉冲宽度,将其转变成数字信号发送到发动机模型,从而对电子控制器的性能进行验证。接口模拟器抗干扰性和稳定性比较好,完全满足系统的分开设计需要。

图7 电子控制器与接口模拟器实物图及发动机模型界面

5 结语

针对某型缸内直喷航空活塞发动机设计了实物在回路仿真试验接口模拟器,成功实现了发动机模型与电子控制器的信息交换。该接口模拟器具有开发周期短、费用少、体积小、稳定性高、实时性强的优点,为电子控制器控制逻辑测试和性能验证程序的验证以及先进控制算法的尝试提供了便捷的平台,大大缩短了发动机电子控制系统的开发时间和降低了台架试验的风险,同时为其它实物在回路仿真试验的接口模拟器设计提供了很好的借鉴。

该接口模拟器的研究成果对于涡轮喷气式发动机、涡轮轴发动机的电子控制器验证具有一定的参考作用。

参考文献:

[1]薛云,刘伍权,赵麒.缸内直喷技术在小型汽油机上的应用研究[J].车用发动机, 2010, 2(1): 41-43.

[2]白云龙,王志,帅石金,等.缸内直喷汽油机喷雾、混合气形成和燃烧过程的三维数值模拟[J].燃烧科学与技术, 2010, 16(2): 97-103.

[3]马乔林.汽油机缸内直喷技术的研究现状及技术难点[J].北京汽车, 2008(6): 1-4.

[4]魏芳, 张天宏,李秋华.涡轮发动机控制系统信号接口模拟器开发[C]//南京航空航天大学第八届研究生学术会议论文集.南京:南京航空航天大学,2006.

[5]秦琦峰.航空活塞发动机的建模仿真及控制器开发研究[D].南京:南京航空航天大学,2008.

[6]TI Company.TMS320F28335 Digital Signal Controllers Data Manual[K].Texas:TI Company, 2011.

[7]Philips Semiconductor Inc.74HC245/74HCT245 Octal Bus Transceiver[K].Amsterdam:Philips Semiconductor Inc, 2005.

[8]MAXIM Inc.Dual,Serial-Input,Voltage-Output,12-Bit MDAC, MAX532[K].Sunnyvale:MAXIM Inc, 1994.

[9]National Semiconductor Inc.LM2576/LM2576HV Series SIMPLE SWITCHER 3A Step-Down Voltage Regulator[K].Santa Clara:National Semiconductor Inc, 1999.