穿黄隧洞内衬预应力混凝土强度有限元计算分析

杨 帆,曹生荣

(武汉大学水资源与水电工程科学国家重点实验室,武汉 430072)

1 研究背景

随着结构设计计算理论与施工技术研究工作的不断发展与完善,隧洞预应力衬砌技术在水利水电工程、输水工程等建设中得到日益广泛的应用。穿黄工程是南水北调中线的标志性、控制性工程。穿黄隧洞采用盾构法施工,隧洞衬砌为双层复合衬砌结构,外衬为40 cm厚预制钢筋混凝土管片,内衬为45 cm厚环向预应力现浇钢筋混凝土,内衬与外衬之间设防排水垫层。这一预应力复合衬砌结构形式在盾构隧洞工程中尚属首次应用,其中内衬预应力结构形式复杂,施工难度高,是穿黄隧洞发挥预期功效的关键因素,对其混凝土强度进行研究具有重要的理论意义与工程实践价值。

关于预应力衬砌的应力计算,不少专家学者基于弹性理论提出了相应的计算方法[1-2]。此类方法简便快捷,但对于复杂的预应力结构问题,仅用上述方法还不能满足工程实际需求,而有限元方法不仅计算精度高,还可以很好地描述结构的应力、变形规律,为解决一些复杂的结构分析计算问题提供了有效的途径。但在ANSYS中采用实体力筋法分析有粘结预应力混凝土时,若直接采用降温法或初始应变法来模拟,因无法模拟钢绞线张拉时与孔道的滑移引起的预应力损失,往往使计算结果与实际偏差较大。有些专家学者通过在钢筋和混凝土之间插入界面单元或采用接触分析来模拟这一过程[3-4]。然而,实际工程中的预应力衬砌存在结构复杂、边界条件非线性等各种影响因素,采用上述方法容易导致计算结果收敛困难。

为此,本文针对穿黄隧洞内衬预应力混凝土结构的特点,在考虑有粘结预应力混凝土预应力损失的前提下,采用三维非线性有限元模型对其进行结构强度模拟,计算分析内衬预应力混凝土在钢绞线张拉工况和隧洞设计水头工况下的环向应力分布规律并验证其强度能否满足设计要求。

2 计算模型

穿黄隧洞深埋于黄河河床的软土层中,隧洞结构体主要承受来自于外部的土压力荷载以及来自于内部的内水压力荷载(约0.5 MPa)。本文主要针对预应力内衬进行结构强度有限元计算分析。根据穿黄隧洞衬砌结构受力特性,即内衬与外衬之间设置软垫层,使内衬、外衬分别独立承担内水压力和外部水土压力[5],可隔离内衬单独建立模型进行强度分析。

计算模型沿纵向取一节内衬(长8 m),内径7 000 mm,壁厚为450 mm。预应力锚索沿纵向布置为每400 mm一束,张拉吨位为2 500 kN,预留锚具槽分布于衬砌下半圆的左右两侧,沿纵向成错位布置。预应力筋束采用高强低松弛1 860级12øj15.24钢绞线,弹性模量为195 GPa。内衬采用C40混凝土浇筑,考虑普通钢筋对结构刚度的影响,混凝土单元采用均化的钢筋混凝土折算弹性模量3.30×104MPa,泊松比0.167,重度24.5 kN/m3。

计算模型网格如图1所示,沿纵向剖分单元40层,预应力衬砌沿径向(管厚方向)剖分6层,单元总数81 080,节点总数96 028。计算模型断面如图2所示。

图1 计算模型网络Fig.1 Diagram of computational model network

图2 计算模型断面Fig.2 Cross-sectional view of computational model network

3 预应力损失计算

预应力钢绞线在张拉时所建立的预应力,在构件的施工及使用过程中会不断降低,本文考虑的预应力损失主要有:锚具变形和钢筋内缩引起的预应力损失σl1、钢绞线与孔道摩擦引起的预应力损失σl2、钢绞线应力松弛引起的预应力损失σl3、以及混凝土收缩徐变引起的预应力损失σl4。各项预应力损失的主要计算公式如式(1)至式(4)所示,计算结果如图3所示。

式中:σcon为钢绞线张拉控制应力(MPa);lf为反向摩擦影响长度(m);μ为钢绞线与孔道间的摩阻系数,取0.25;rc为预应力钢绞线曲率半径(m);k为考虑孔道每米长度局部偏差的摩擦系数,取0.015;χ为张拉端至计算截面的距离(m);θ为张拉端至计算截面曲线孔道的切线夹角;fptk为预应力钢绞线的强度标准值(MPa);σpc为钢绞线在合力点处的混凝土法向压应力(MPa);fcu为混凝土立方体抗压强度(MPa);ρ为混凝土预应力钢筋和非预应力钢筋配筋率。

图3 钢绞线预应力损失Fig.3 Prestressing losses of steel strand

预应力钢绞线的最终有效预应力等于张拉控制应力减去各项预应力损失之和,计算结果如图4所示。预应力钢绞线有效预应力最大值为966.68 MPa,小于其抗拉强度的0.7倍(抗拉强度为1 860 MPa),满足其强度要求。由于预应力损失计算中考虑了钢绞线与混凝土长期作用下的预应力损失 σl3和 σl4,并且式(1)、式(2)中钢绞线与孔道的摩阻系数μ为平均值,所以计算结果略小于试验实测值(钢绞线最大有效预应力的实测值为1 044.25 MPa[6])。

图4 钢绞线有效预应力分布Fig.4 Distribution of effective prestress in the steel strand

4 三维有限元分析

本文采用ANSYS平台进行数值模拟计算,钢绞线和钢筋混凝土衬砌分别单独进行建模。由于已考虑钢绞线在张拉过程中的预应力损失,钢绞线与混凝土的相互作用关系可以通过耦合自由度来实现。进行有限元分析时,钢绞线有效预应力对混凝土的作用采用降温法施加。如图5所示,为便于对比分析,将预应力混凝土衬砌管壁从顶部沿顺时针方向展开为平面图,预留槽中心线分别对应展开平面图角度为 96°,134°,264°,226°。

4.1 钢绞线张拉工况

当隧洞盾构施工即外衬管片拼装完成、垫层铺设完毕后便可进行内衬混凝土的浇筑,通过张拉钢绞线对内衬混凝土施加环向预压应力。此时外部作用荷载全部由外衬单独承担,故在钢绞线张拉工况下,隧洞内衬混凝土仅受到预应力与自身重力影响。

采用有限元分析计算钢绞线张拉后内衬混凝土的应力分布,其中 A-A,B-B,C-C,D-D 断面的管壁混凝土的内表面与外表面的环向应力分布分别如图6、图7所示。

图5 衬砌内壁面展视图(mm)Fig.5 Exhibiting view of lining in the inner wall surface(unit in mm)

图6 张拉工况管壁混凝土内表面环向应力分布Fig.6 Hoop stress distribution on the inner surface of the wall concrete when the steel strand is stretched

图7 张拉工况管壁混凝土外表面环向应力分布Fig.7 Hoop stress distribution on the exterior surface of the wall concrete when the steel strand is stretched

在所得计算结果中,内衬管壁内表面和外表面的平均环向预压应力分别为 -5.82 MPa和-5.84 MPa,内衬整体环向预应力沿 0°~180°线大致呈对称分布。衬砌各断面上半圆(0°~60°,300°~360°)内、外表面的应力分布都比较均匀。内表面底部水平段与圆弧段相交处压应力变化幅度最大,内表面底部水平段因距预应力钢筋较远且受到底部预留管的影响使其出现不均匀的拉应力。外表面由于在底部施加了约束使部分混凝土节点的环向压应力偏大。应力分布图显示内衬管壁内表面和外表面的环向预压应力整体均匀性较好,但受锚具槽槽口影响,各断面在相应的锚具槽位置(96°,134°,264°,226°处)及其附近区域混凝土的内、外环的应力分布均匀性较差。由于在张拉工况下预留槽未回填混凝土,受槽口无预应力区域的影响,内表面在预留槽上下两端部位均出现约2 MPa的拉应力,同时外表面在相应位置压应力也较小。

计算结果表明,当锚具槽沿管道轴向交替设置、均匀分布时有利于管壁整体环向应力的均匀分布,但槽口及其附近区域应力分布均匀性较差,甚至出现应力集中现象。因此,在内衬混凝土浇筑时需严格控制锚具预留槽及其附近区域混凝土的强度,钢绞线张拉过程中需对该区域混凝土进行监测,一旦发现裂缝、破损、曲折,均应立即停止张拉。

4.2 设计水头工况

当钢绞线张拉完成后,隧洞充水,在设计水头工况下内衬混凝土受到的作用荷载有预应力、自重以及0.5 MPa设计内水压力。该工况下的计算结果如图8、图9所示。

图8 设计水头工况管壁混凝土内表面环向应力分布Fig.8 Hoop stress distribution on the inner surface of the wall concrete under the design waterhead condition

如图8、图9所示,内衬管壁内表面和外表面的平均环向预应力分别为 -2.60 MPa和 -2.36 MPa。应力分布规律与张拉工况相似,衬砌上半圆应力分布比较均匀,在锚具槽附近应力起伏较大,各断面在槽口区域的外表面混凝土出现了较小的拉应力,拉应力产生的主要原因是相邻锚索间存在着一定的间距以及锚具槽使其局部混凝土的刚度削弱[7]。

如图10所示,内衬混凝土在张拉工况与设计水头工况下的平均环向应力分别为 -5.85 MPa和-2.62 MPa。将设计水头工况下内衬管壁混凝土环向平均应力分布情况同张拉工况比较可知,在内水作用下管壁混凝土环向压应力下降2~4 MPa,其顶部至腰部段压应力下降最多。但整体断面大部分区域仍有至少约2 MPa的压应力,管壁混凝土可以实现全断面受压,预应力效果良好,对隧洞的长期运行有利。

图9 设计水头工况管壁混凝土外表面环向应力分布Fig.9 Hoop stress distribution on the exterior surface of the wall concrete under the design waterhead condition

图10 张拉工况与设计水头工况下衬砌平均环向应力分布Fig.10 Average hoop stress distribution in the lining under the conditions of strand tension and design waterhead respectively

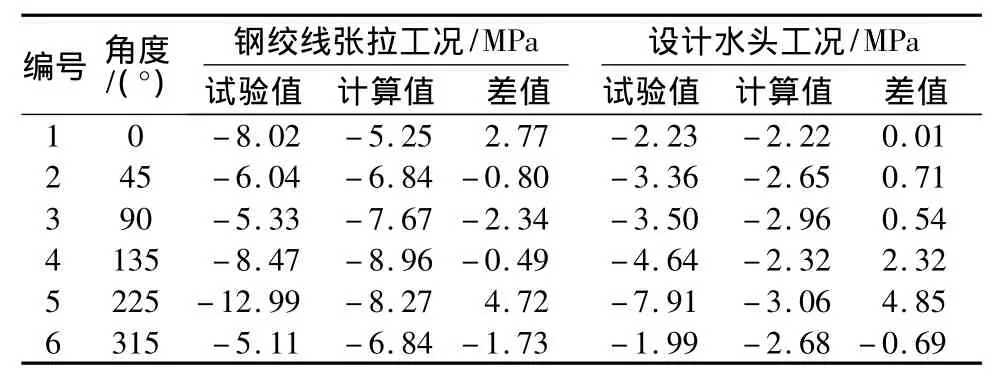

4.3 计算结果与试验成果比较

鉴于穿黄隧洞工程的技术复杂性与重大意义,长江设计院联合长江科学院于2009年前后进行了穿黄隧洞衬砌1∶1仿真试验研究。试验成果为穿黄隧洞衬砌方案的设计与施工提供了重要的参考依据[6-8]。

衬砌A-A断面内表面应力在仿真试验中的观测值与有限元计算值对比结果如表1所示。钢绞线张拉工况下内衬混凝土环向应力平均后压应力计算值为 -5.85 MPa,试验值为 -7.66 MPa,设计水头工况下内衬混凝土环向平均压应力计算值为-2.62 MPa,试验值为 -3.9 MPa[8]。由于仿真实验中仅对断面的几个测点进行观测且主要考虑的是预应力的短期损失,而三维有限元计算分析了断面相应的所有节点的应力,考虑了预应力在短期与长期作用下的各项预应力损失,故计算结果的平均压应力较试验值偏小。三维有限元分析计算结果与仿真试验值吻合较好,除腰部下方个别测点外,大部分测点的计算值与试验值相近。

表1 A-A断面内表面应力试验值与计算值对比Table 1 Comparison between the tested and calculated values of stress on the inner surface of cross-section A-A

5 结语

(1)预应力损失计算结果显示,预应力钢绞线有效预应力最大值为966.68 MPa,满足其强度要求。但预应力的损失比较多,有效预应力自钢绞线张拉端一段距离后有明显的下降趋势,因为有粘结钢绞线与孔道摩擦系数较大,由摩擦引起的损失所占比例较大。工程实践中如有必要可考虑通过降低锚索与孔道间的摩阻系数来降低这部分预应力损失,提高预应力效果。

(2)有限元计算结果表明,张拉工况和设计水头工况内衬应力分别平均为-5.85 MPa和-2.62 MPa,实现了全截面受压。穿黄隧洞锚具槽的交替设置、均匀分布有利于管壁整体平均环向应力的均匀分布,但槽口附近混凝土的应力均匀性较差,钢绞线张拉过程中应注意对这部分混凝土的保护。

(3)本文计算结果与试验数据吻合良好,说明考虑有粘结预应力的预应力损失,采用有限元分析预应力混凝土强度的方法具有简单、准确的特点,不仅给穿黄隧洞内衬预应力混凝土的设计施工提供参考,还完善了此类衬砌结构模拟分析的技术方法。

(4)穿黄隧洞内衬在钢绞线张拉与隧洞充水后,预应力混凝土的环向平均应力分布比较均匀,薄弱环节少,整体结构性能好,很好地满足了工程实际需求,对我国今后类似工程建设具有重要的参考价值。

[1]符志远.压力隧洞衬砌后张预应力计算[J].人民长江,2001,32(9):24-26.(FU Zhi-yuan.Post-tensioned Prestressed Computation for Lining Concrete of Pressure Tunnel[J].Yangtze River,2001,32(9):24-26.(in Chinese))

[2]刘秀珍.后张预应力隧洞衬砌计算[J].水利水电工程设计,1998,(9):21-22.(LIU Xiu-zhen.Calculation of the Post-tensioned Prestressing Liner of Tunnel[J].Design of Water Resources & Hydroelectric Engineering,1998,(9):21-22.(in Chinese))

[3]刘平云,包 华,洪俊青,等.ANSYS的接触分析在钢筋混凝土滑移中的应用[J].南通大学学报(自然科学版),2009,8(2):70-73.(LIU Ping-yun,BAO Hua,HONG Jun-qing,et al.Application of ANSYS-Based Contact Analysis in Reinforced Concrete Sliding[J].Journal of Nantong University(Natural Science Edition),2009,8(2):70-73.(in Chinese))

[4]薛建阳,赵鸿铁,杨 勇,等.型钢混凝土柱粘结滑移性能及ANSYS数值模拟方法研究[J].建筑钢结构进展,2006,8(5):8-16.(XUE Jian-yang,ZHAO Hongtie,YANG Yong,et al.Research on the Bond-Slip Behavior and Numerical Simulation of Steel Reinforced Concrete Columns by ANSYS Program[J].Progress in Steel Building Structures,2006,8(5):8-16.(in Chinese))

[5]张传健,吕国梁,廖仁强.南水北调中线穿黄隧洞结构设计研究[J].人民长江,2009,40(23):85-87.(ZHANG Chuan-jian,LV Guo-liang,LIAO Ren-qiang.Investigation on Structural Design of Midline Tunnel of South-North Water Transfer Project Through Yellow River[J].Yangtze River,2009,40(23):85-87.(in Chinese))

[6]姜小兰,吴 浪,孙绍文,等.南水北调穿黄隧洞内衬预应力锚索应力应变试验研究[J].长江科学院院报,2010,27(4):61-64.(JIANG Xiao-lan,WU Lang,SUN Shao-wen,et al.Investigation on Stress-Strain of Prestressed Anchor Cable in Internal Lining of Tunnel of South-North Water Transfer Project Through Yellow River[J].Journal of Yangtze River Scientific Research Institute,2010,27(4):61-64.(in Chinese)

[7]谢小玲,苏海东,陈 琴.穿黄隧洞预应力衬砌结构三维非线性有限元分析[J].人民长江,2008,39(24):6-7.(XIE Xiao-ling,SU Hai-dong,CHEN Qin.3-D Nonlinear Limited Element Analysis for Prestressed Liner Structure of the Tunnel Passing Through the Yellow River[J].Yangtze River,2008,39(24):6-7.(in Chinese))

[8]钮新强,符志远,张传键.穿黄隧洞衬砌1∶1仿真模型试验研究[J].人民长江,2011,42(8):77-86.(NIU Xin-qiang,FU Zhi-yuan,ZHANG Chuan-jian.Fullscaled Simulation Model and Experiment Research on Lining of Tunnel Crossing Yellow River[J].Yangtze River,2011,42(8):77-86.(in Chinese))