谈厂房钢工程中超大直径钢烟囱的高效制作、安装施工:以韶钢为例

刘锦华,杨 云

(广东韶关钢铁集团建设有限公司,广东 韶关 512122)

1 概述

新一厂房钢工程二次除尘、LF炉钢烟囱2座,直径5500mm,高度40m,安装基础标高-0.500mm,壁厚10.000标高以下16mm,10.000mm以上12mm。烟囱内侧底板倾斜放置,在最低处的筒壁上开排水管,烟囱顶部设置2圈外加强圈,顶部内设置钢管,十字撑单座烟囱重量近100t,为目前韶钢最大直径钢烟囱,烟囱外部在15.000m标高设置一个环形检测平台,地面到检测平台由旋梯连接,烟囱进风口为方管,方管与烟囱45°倾斜向上连接。由于该烟囱直径大,受运输沿途道路高度障碍,构件高度不得超过3000mm。因此,该烟囱无法分段制作运输,只能单节卷制运输,按以往工艺此半径的圆筒需分多块钢板卷制后拼成圆筒最后加焊加强圈,制作工作量大且难以保证。圆筒圆度导致现场组对困难,在烟囱安装施工方面如果按由下往上逐节组对安装须每道环缝搭设平台且在12m以上就要大吊车配合,工期缓慢且耗费大量人工和吊机台班费用。为此,本文特介绍该超大直径钢烟囱的快速制作、安装施工工艺,在施工工期、成本、安全和质量方面均取得良好效果。

2 烟囱制作及安装工序安排

烟囱筒体共分为16个小节,根据韶钢轧板能力,每节筒体按单块板定轧,宽度根据公司辊床卷制宽度确定。两座烟囱筒体排版尺寸为10.000m标高以下分4接每节高度2620mm,10.000m标高以上分11.5节2530×11+1265,根据吊装口设置需利用检测平台作安装操作平台,即在检测平台以上便于安装操作高度设置吊装口,为此把高度为1265mm的半圈设置在检测平台下面,便于环缝与加强圈错开。

3 烟囱制作

3.1 烟囱筒体制作

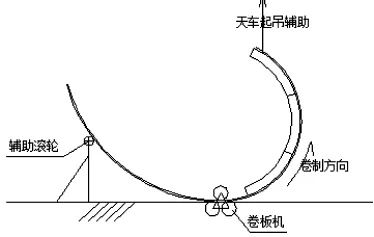

烟囱筒体按安装顺序出场(安装顺序见4.2钢烟囱安装)。为满足工期要求,筒体制作时,筒体开料与底座板、加强圈,同时进行。筒体的切边开料采用半自动开料,筒体环缝及纵缝坡口均为外坡口,其他所有底座板、加强圈及进风口底板及上盖板均用CNC数控开料,保证下料精度及安装组对精度,每个加强圈及底板分8块下料。筒体的卷制工艺如图1,卷制筒体时用天车吊钩及辅助滚轮辅助施工,为控制圆度,在卷制筒体的同时沿着筒壁组对加强圈,并焊好加强圈与筒体焊缝,控制每一块加强圈外弧长的圆度,相邻加强圈间对接缝预留不焊,将卷好的筒体吊出卷板机后竖放在地面,调整好圆度后焊接筒体纵缝及相邻加强圈间对接缝(见图1)。

图1 烟囱筒体卷纸示意

3.2 旋梯制作

旋梯梯梁为槽钢[18a,其卷制加工尺寸控制难度较大,梯梁长度为旋梯角度弧长及梯高为直边的直角三角形的斜边长,梯梁下好料后按梯梁展开斜边角度插入辊床进行卷制,卷制弧度按梯梁平面投影弧度控制。卷制梯梁的同时进行旋梯踏板下料,踏板尺寸为每块踏板对应圆心角的扇环尺寸。

旋梯组对前按旋梯旋转角度和高度制模,从地面到最高点均布4个工模。在旋梯组对时先以工模为限位调整内外梯梁外框形状和尺寸,然后组对踏板和栏杆。

3.3 进风口方管的制作

进风口方管制作分4块散件制作,其下底板和上盖板与烟囱筒体的组对边为椭圆型,两面侧板为平行四边形。由于进风口截面尺寸较大,四块板均需拼板制作下料。为节约板料,上盖板和下底板排版按有规定指示,先按整板订料,下料后一边掉头两块对称拼接。

4 钢烟囱安装

4.1 烟囱吊装方案

由于烟囱为单节运到现场组对按常规吊装方法在烟囱基础上逐节往上吊装组对,须在每道环缝处搭设作业平台,平台搭设工作量大和排栅管用量大,吊装作业危险性加大,且根据现场吊装条件所需吊车费用较大,安装工期长,无法满足工程进度要求,为此决定采用分段倒装法。

整个烟囱分4段吊装,为便于操作、节省搭设临时平台和吊车台班费用,首先确定在检测平台位置设置一个吊装口,根据操作平台以下部分筒体1~7总重及现场吊装位置计算,筒体1~7总重已超出本公司200t吊车吊装范围,因此在筒体2和3之间设置一个吊装口。根据检测平台以上部分筒体8~16重量、现场吊装位置及吊装高度,确定分两段吊装,即需设置一个吊装口,该吊装口高空吊装时需搭设临时作业平台,为安全起见须尽量降低吊装口高度,为此根据吊装条件把筒体8~16从上往下计算满足吊装条件的最大起重量设置吊装口与筒体11和12之间(第三吊装口)。

4.2 钢烟囱安装

由于场地狭窄和吊车吊装能力有限(最大为200t汽车吊)烟囱的安装无法现场整体组对后吊装,根据吊车吊装参数,安装分4段吊装,第1段安装先把底座(第1节)吊运至基础上,底部均布8组垫板配合斜垫调节标高和水平度,紧固基础地脚螺栓,然后进行基础二次灌浆。底座安装好后直接在其上吊装第2接,组对焊接操作在搭设的临时操作平台上进行,第2、3、4段吊装前在烟囱边上临时地面平台上进行组对,各段组对按倒装法进行,即第2、3、4段组对顺序筒体编号分别为6、7、5、4、3,10、11、9、8,15、16、14、13、12。每节筒体组对采用垂直组对,相对水平组对垂直组对不受筒体自重引起的椭圆度影响,同时节约场地。每段筒体组对前先把从上往下第2节吊到钢架平台上,在其上组对第1节,第1、2节后组对焊接好后,将其吊出钢平台,将第3节吊入刚入钢平台,再将组对的第1、2节吊上第3节上组对焊接,以此类推完成各段筒体的地面组对。应用倒装方法组对焊接时搭设的平台只要便于一个筒体高度的环缝组对操作即可,不必随筒体环缝升高而搭设相应高度的平台。在第2段的第6、7节组对时,把相应的检测平台安装上去,同时由检测平台往下在组对到第5、3节时把相应的旋梯及平台安装上去,第2段筒体吊装前在筒体3与筒体2上确定角度位置避免旋梯与进风口相碰及上旋梯位置错误。在第3段的筒体11、10组对时,把临时吊装操作平台组对上去,并在第3段组对完后吊装前搭设好临时爬梯。第4段吊装完后,用吊车配合拆除临时操作平台及爬梯。每节筒体的组对焊缝采用留间隙单面焊双面成型焊接,组对时采取在环缝焊道上均布若干个扁钢留间隙,待环缝对称焊接定位后去除扁钢。每段筒体吊装组对时进行垂直观测,观测方法为在90°圆心角的两个方向进行吊线观测。在吊装口焊接时为防止焊缝收缩不均引起烟囱倾斜,采取环缝分段对称焊接。

筒体安装后进行进风口的安装,进风口外框竖直截面尺寸为4000×5610,重量近8t,由于风机消声器已安装就位,将进风口整体安装难以就位,为此进行4块单独安装,安装顺序为先安装一块侧板,再安装底板,再安装另一侧板,最后安装上盖板。进风口安装前对筒体上的组对位置进行现场实际放样,然后按预定顺序安装。整个进风口安装好后进行进风口筒体开孔。

5 结语

本次施工采用的超大直径钢烟囱施工工艺,其制作施工中的筒体整板卷制在大直径筒体制作中属首次应用,安装施工中采用分段倒装法工艺在克服现场条件的同时,在节省了吊车台班、减少工作量加快施工工期和保障施工安全等方面,均取得显著效果,同时取得显著经济效益。