关于干法乙炔技术的探讨

朱东旭,许永成

(河南煤化精细化工有限公司,河南 鹤壁 458000)

化工行业是资源消耗大户,也是节能降耗大户;全国五分之一的规模企业是高能耗企业,高能耗企业的能耗占全国总能耗的60%以上。因此,化工装置节能降耗是实现化工企业又好又快发展的重要保证,是提高化工企业竞争力和经济效益的客观要求,是可持续发展的出路所在。节能降耗的内涵就是优化结构,科学管理,技术进步,合理有效地利用各种资源,提升整体竞争力!

1 基本概况

湿法乙炔:将电石破碎后送入乙炔发生器内,使电石与发生器内过量的水反应产生乙炔气体,这一过程会产生大量的热,需用大量的水将这部分热量移出发生器以维持反应温度,因此这一工艺过程会产生大量的废水和电石泥,而且电石渣浆还需要进行压滤,压滤后电石渣仍然含有35%~40%的水分,送至水泥厂制水泥过程中,每年还需消耗大量燃料煤进行干燥,除去30%的水分,这一工艺不仅造成水资源的大量浪费,而且还需要大量的电石渣浆干燥能耗。

干法乙炔:是用略多于理论量的水以雾态喷在电石粉上使之水解,产生的电石渣为含水量4%~10%的干粉末,粗乙炔含水量为75%,反应温度气相为90~100 ℃,固相温度为100~110 ℃,水与电石的比例为1~1.8,反应热由水汽化带走,经由非接触式换热器传给循环水(没有溶解损失),电石的粒径小于5 mm,水解率大于99.5%,乙炔收率大于98.5%。

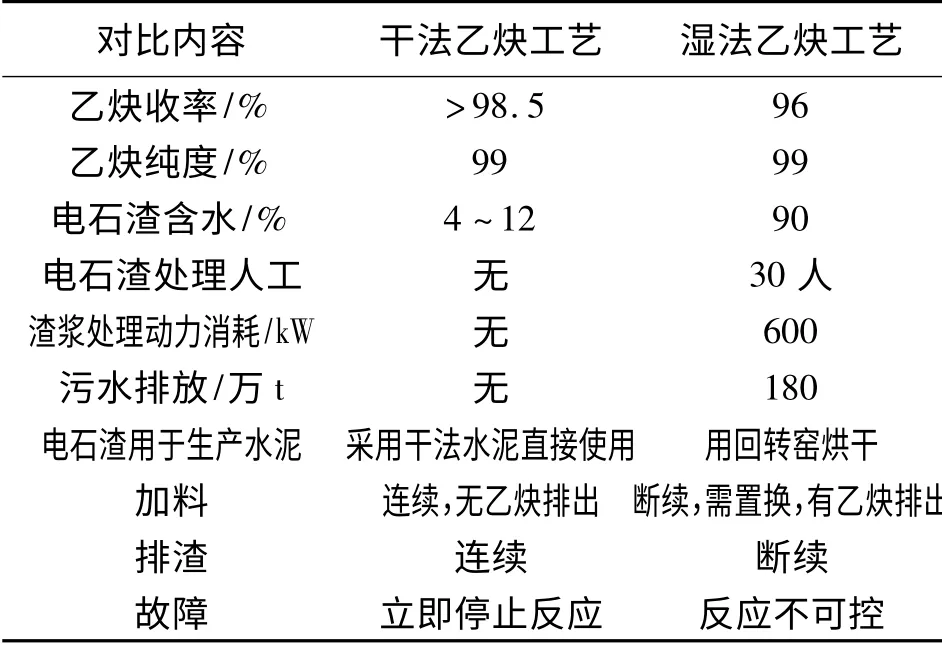

1.1 干法和湿法对比表

表1 干法和湿法工艺对比

1.2 工艺流程

经过工厂初步破碎后的合格电石(粒径≤50 mm),经往复式给料机、皮带机电磁除铁器、皮带机、电磁除铁器除铁后送入原料电石储槽,经电磁振动给料机将电石均匀地送入电石高效细碎机(三级破碎机)进行电石再破碎,破碎后的通过自流进入斗式提升机,提升至电石振动筛进行筛分处理,合格粒径的电石进入成品电石储槽后经螺旋输送机送至斗式提升机经电石称重槽流入电石加料斗备用。电石振动筛筛分处理的粒径不合格的电石通过输送管进入电石高效细碎机进行再破碎。

经破碎、筛分处理的合格电石(粒径≤3 mm)通过管道自流送入电石成品储槽,在经过斗提机送入电石称重料斗、加料斗,通过双螺旋电石给料机将合格电石均匀地送入干式乙炔发生器,双螺旋电石给料机送来的电石从发生器侧面分别进入发生器的一、二层。在发生器搅拌和相应的水喷射作用下,乙炔气体逸出,从发生器下部乙炔气出口排出,进入除尘冷却塔进行除尘和冷却处理。电石进入发生器一、二层后经搅拌从发生器中心孔下落至第三层,再经过搅拌从发生器三层层板的外周下落至发生器第四层层板,在第四层搅拌的作用下,四层层板上的电石从第四层层板中心孔落下至第五层,如此循环运动,最后电石灰渣从第十层中心孔排出,通过渣排出机的作用,电石渣被送入电石渣输送机上运输至水泥厂。

来自乙炔发生器的乙炔气通过自压进入除尘冷却塔进行除尘和冷却,除尘冷却塔除尘洗涤水是通过上清液循环泵经喷淋水冷却器冷却后循环进入喷淋冷却塔进行洗涤冷却的。喷淋冷却塔顶部喷淋水来自两部分的补充水,一部分水是来自废次氯酸钠水,通过废次氯酸钠泵打来;另一部分来自工业水,喷淋冷却塔上部冷却器的冷却水来自循环冷却水。

出除尘冷却塔的洗涤水进入沉降池,经沉清后的上清液自流入清水池,用上清液循环泵送至除尘冷却塔循环洗涤。

干式发生器装置的工艺中设置了单独的脱硫装置,出除尘冷却塔的乙炔气首先进入列管式冷却器对乙炔气用进行再冷却,冷却后的乙炔气(控制温度为50~60 ℃)进入脱硫塔用5%~10% NaOH 溶液进行喷淋洗涤以脱除乙炔中的硫化氢。

出脱硫塔后的乙炔气通过正水封进入清净系统,脱除残留的硫化氢、磷化氢、氨等杂质气体,它们会对氯乙烯合成的氯化高汞触媒进行不可逆吸附,而加速触媒活性的下降,其中磷化氢(特别是P2H4)会降低乙炔自然点,与空气接触会自燃,均应予以脱除。所以干式乙炔发生装置仍需按要求配备乙炔气清净系统。

2 技术探讨

2.1 干法节能降耗技术优化指标

2.1.1 优化后的干法乙炔装置运行指标

乙炔产量:2 500 m3/h;乙炔纯度:>99%;电石水解率:99.85%;乙炔收率:>98.5%;粗乙炔杂质含量:H2S 0%,H3P 0.03%~0.05%;排渣机出口乙炔含量:0. 02%;清净次氯酸钠消耗量:0. 12%,7 m3/10 000 m3乙炔;粗乙炔温度:42~60 ℃;发生器压力:7~11 kPa;气相温度:85~100 ℃。

2.1.2 优化方案的能耗指标

电石渣干燥原煤消耗消除;水消耗为(0.8t 水/t电石);电石渣不需压滤直接进入水泥厂,不需消耗压滤电能;湿法乙炔收率为98.5%。

3 安全、管理创新

3.1 加料岗位

严格按操作规程控制排氮时间;禁止用铁器敲击设备;氮气管道压力不得低于0.25 MPa;设备静电接地装置要严格保护;加料皮带机操作注意事项:加料前,必须检查加料皮带机是否灵活正常;经常检查电石加料阀是否漏气;皮带机运行时严禁用手或工具调整皮带跑偏现象;严禁无故在皮带机上站立或行走;开车时先开后续加料皮带机后开前序皮带机,停车时先停前序皮带机,后停后续加料皮带机。

在运转过程中要保持电石加料斗中电石为满装状态。

在破碎和运送全部过程中,一定要保证封入的安全保障用氮气在设备及输送管线中,氮气始终处于正压保护状态。防止电石粉尘摩擦、机械摩擦、静电起火、用电设备火花引发的乙炔气体和粉尘爆炸。

3.2 发生岗位

严格执行动火制度;停车时,必须保证系统正压,发生器一般不小于2.2 kPa;停车超过24 h,若未排氮,必须进行乙炔含氧量分析,含氧量超过1%(体积分数)时,用氮气置换到低于1%以下为止;每次排渣时,注意排渣量一次不能太多太快,以免系统产生负压;系统停车检修,特别需要动火时,死角处一定要排氮合格;进入乙炔发生器内部进行清理时,在发生器停车、排氮、露空操作后,应切断与之关联的电源,并挂上“严禁合闸”告示牌,然后打开人孔盖,先用水冲洗内部,在正常吹风情况下,专人监护,方可进入发生器;雷雨天或刮大风时,应严格控制气柜储量适中,严禁钟罩过高,跑气;冬季停车时若遇下雪天气要将设备内的液体放净。

4 给水、排水和环境保护

乙炔站给水的水压,应经常保持高出设备最高用水水压。乙炔压缩机冷却水的水质,应符合现行的国家标准《压缩空气站设计规范》的要求。

发生器间、乙炔压缩机间的给水总管上,应装设压力表。当每台发生器、水环式乙炔压缩机直接由自来水供水时,在给水管上应装设止回阀。在充灌台上应设置喷淋气瓶的冷却水管,并应设置紧急喷淋水管装置。

电石渣澄清水、冷却水应循环使用。电石渣应综合利用,严禁排入江、河、湖、海、农田、工厂区和城市排水管(沟)。

发生器间内发生器的排渣,宜采用排渣管或有盖板的排渣沟。

电石渣坑宜为开敞式,并严禁做成渗坑。

电石入水式乙炔发生器的加料口,应设有防止扬尘的措施,电石破碎处及放料口应设有防尘设备。室内有害物质的浓度,应符合现行的国家标准《工业企业设计卫生标准》的规定的要求。除尘器排放口的排防量以及乙炔净化剂废料的处理,应符合现行的国家标准《工业“三废”排放试行标准》规定的要求。

对有噪声的生产厂房及作业场所,应按现行的国家标准《工业企业噪声控制设计规范》的规定采取噪声控制措施,并应符合该设计规范的要求。

5 结论

总之,只要我们加强管理,不断技术创新,降低原水的消耗量、减少水的排污量,提高系统管理和管理系统的水平,干法乙炔化工装置的安、稳、长、满、优、高效、低耗是完全可以实现的。