PN370 密炼机电气控制系统升级改造

刘海利,张 慧

(风神轮胎股份有限公司,河南焦作 454003)

PN370 密炼机是我公司20 世纪90 年代引进意大利POMINI 公司产品,其控制系统采用西门子S5系列PLC,该系列产品已逐渐被淘汰,很难订购;直流调速系统采用RBF 产品,因元器件老化,信号漂移,速度调节精度不准,难以满足工艺要求,且其故障率高,关键部件厂家停产;故障报警提示功能不全,无法进行追溯;主驱动与辅机控制信息交换的线路复杂,故障点多,排除故障耗时费力,系统亟待升级。

1 系统改造方案

鉴于电控柜内空气开关、接触器等大部分元器件型号过时陈旧,停机改造时间及空间限制,对控制室主、辅机柜体及柜内元件整体更新。主机与辅机CPU 合二为一,组建以S7 -300 为控制中心的PROFIBUS- DP 网络,实现主机与辅机信息交换,以Peer to Peer 装置对装置通讯实现两台电机主从控制,简化原有线路,配置人机界面设备,完善报警信息。由于控制室至设备现场动力、控制线路状况良好,不再进行更新。

2 改造实施过程

2.1 硬件选型

①空气开关、接触器类选用施耐德系列产品;②CPU、数字、模拟量输入输出模块选用S7 -300 系列PLC,与控制系统相匹配;③直流调速器选用西门子6RA70 系列全数字直流调速器,配置CBP2 PROFIBUS 通讯板;④人机界面HMI 设备选用西门子TP270;⑤柜内直流调速器、空气开关、接触器、模块型号满足现场负荷使用要求。

2.2 硬件组态

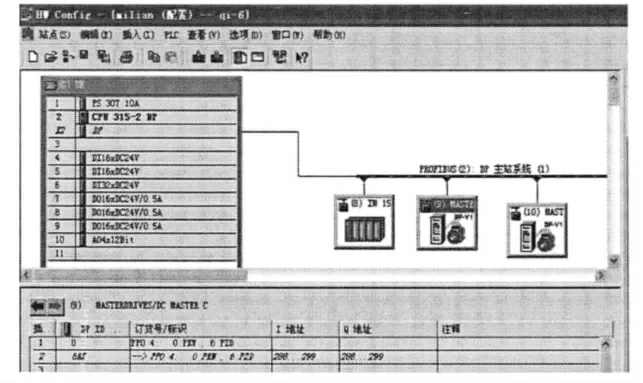

①使用西门子编程软件对选用的S7 系列CPU、数字、模拟量输出模块进行组态,分配I/O 地址。②构建PROFIBUS -DP 通信网络,在DP 网中插入一个接口模块153 - 1,DP 地址为8;插入两个DC MASTER CBP2,DP 地址分别为9 和10,设置其“DC MASTER CBP2”组态报文格式,可以看到PZD 报文地址;组态TP270,分配地址为11,并将接口改为profibus。

这样即完成CPU 主站与扩展、两台西门子直流调速器从站及触摸屏网络组态。如下页图1 所示。

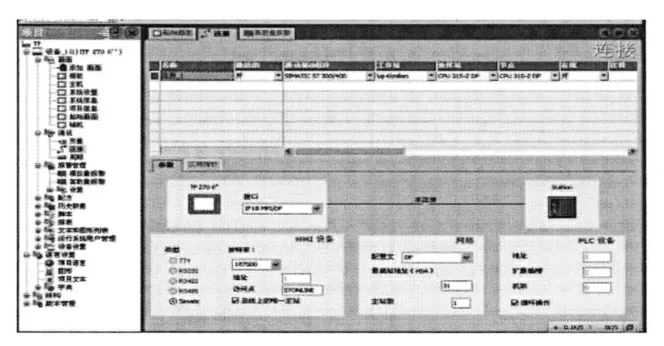

③TP270 和SIMATIC S7 PLC 是通过变量、用户数据区和网络进行通讯。用Wincc flexible 工具创建项目,在组态中,选择“通讯?连接”,配置TP270 DP 地址、波特率等参数,建立PC 机与TP270 连接,如图下页2 所示。

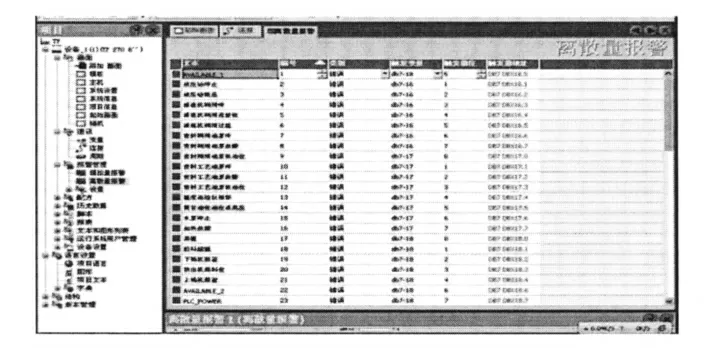

对设备所有报警信息进行详细定义,创建指向特定PLC 地址的变量,保存编译后,下载即可。如下页图3 所示。

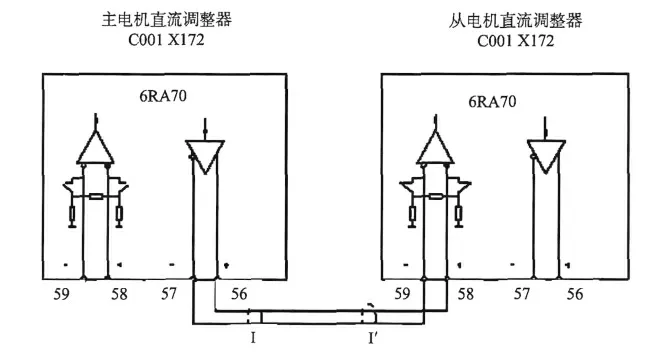

④通过直流调速器Peer to Peer 装置对装置通讯,实现两台直流调速器主从控制,进行数据交换。接线图如下页图4 所示。

图1 CPU 主站与扩展、两台西门子直流调速器从站及触摸屏网络组态

图2 PC 机与TP720 连接的建立

图3 详细定义设备警报信息

2.3 PLC 程序编写

①使用西门子软件,把S5 原程序转化为S7 程序,并对模拟量程序进行编写,分别在S7 程序中用OB1 组织块块调用;②用S7 组态的I/O 地址替换已转化程序相应的地址;③S7 -300 与6RA70 直流调速器通讯功能是新增的,编写功能块并在OB1 中调用。

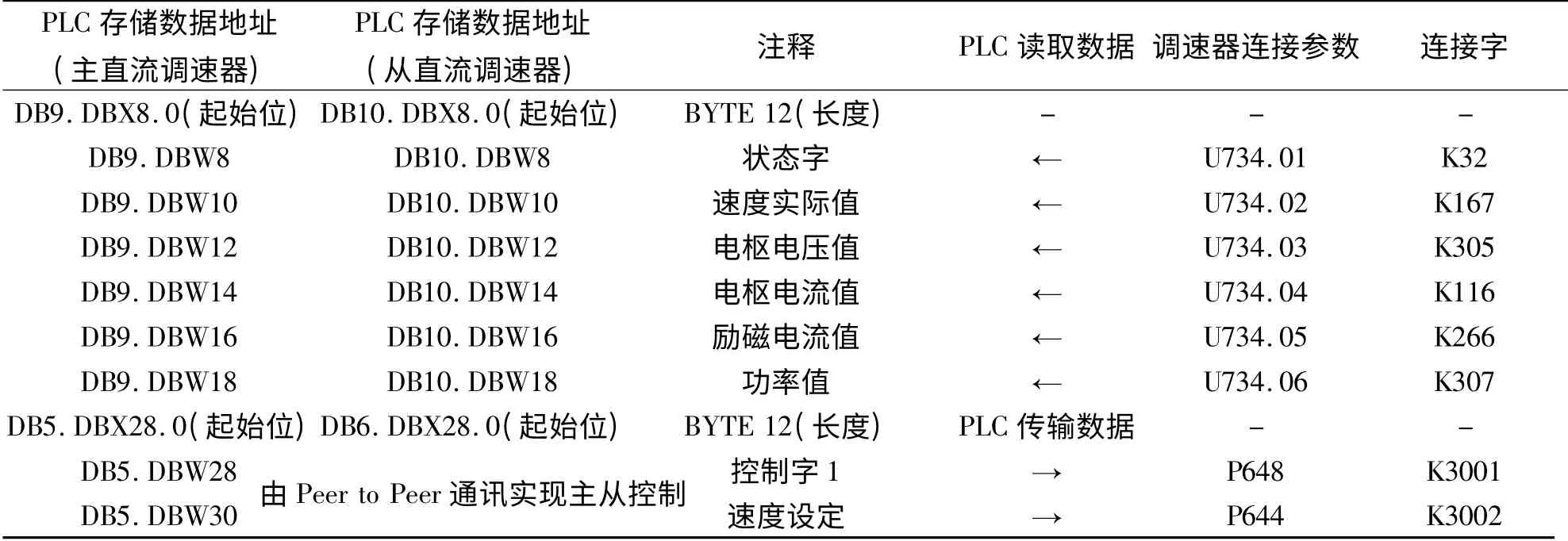

根据系统实现功能,为便于编写程序及直流调速器参数设置,要定义好PLC 存放数据地址,主、从直流调速器参数地址和相应连接字,对应关系如表1 所示。

图4 两台直流调速器主从控制、进行数据交换

表1 PLC 与直流调速器CBP2 数据交换

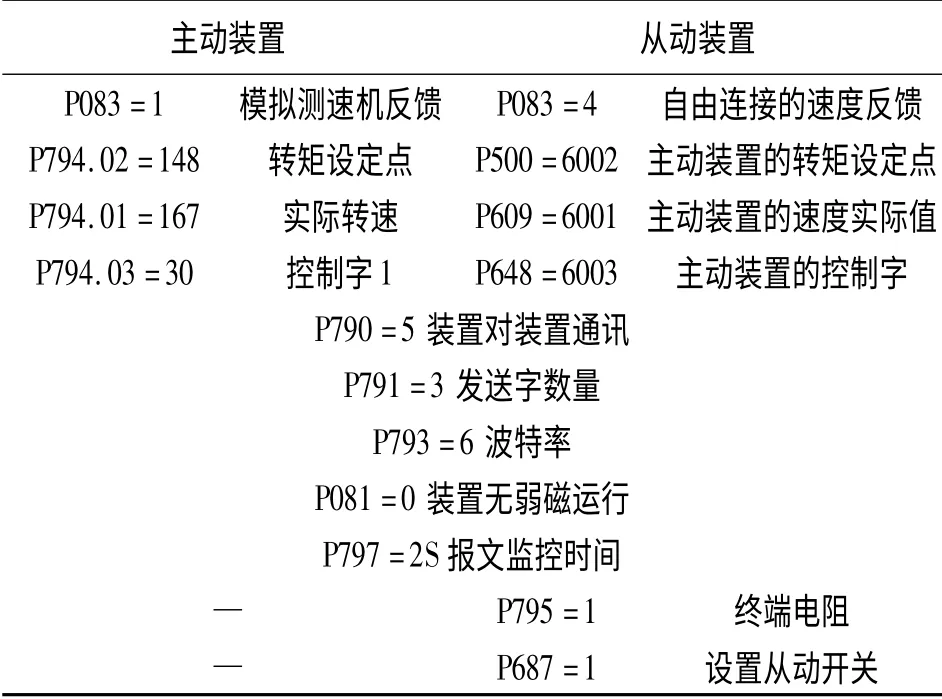

密炼机是大功率设备,由两台1 100 kW 直流电机同轴驱动,主动装置工作在速度环状态,而从动装置工作在电流环状态,从动装置通过peer to peer 网络接收来自主动装置发送来的电流给定、速度实际值和控制字1,实现主从控制。在此要设置要好主从装置相关参数,详见表2。

程序的编写要用到STEP7 中系统功能SFC14 DPRD_DAT 和SFC15 DPWR_DAT,用SFC14 DPRD_DAT PLC 读取数据,SFC15DPWR_DAT PLC 传输数据,达到控制直流调速器运行的目的。

表2 主从装置相关参数

2.4 调试运行

控制系统软硬件设计、安装到位后,即可进行调试,调试是系统改造的重要环节,要预先制定周密调试方案,否则可能会因失误导致严重后果。

调试除了确保通信网络畅通,附属设备各电机转向、阀件、接近开关、信号灯等工作正常。主从直流调速器的调试尤为关键,先分离电机与主减速机,分别设定主从直流调速器有关电动机额定功率、电压、电流、转速、转矩限幅等参数,调整励磁电流达到电机额定值,进行电流环优化; 确认主从电机同向运转后,连接电机和减速机,再进行速度环优化,并对电动机转速进行实测,确保与设定转速一致。调试完成后,设备可投入运行,运行初期,监控好各电控柜内和现场设备电气元器件工作温度、负荷电流,若有异常,及时处理,以免造成损失。

3 结论

控制系统改造后,运行稳定,速度控制精确,设备故障率较低,由于有完善的报警显示,故障处理时间大大缩短,有力地保障了生产。同时通过项目实施,西门子PLC、触摸屏、直流调速器等工控产品知识得到了充分实践和应用。