不同压下率低碳铝镇静钢板再结晶实验研究

庄栋栋,王作成,张建强,陈陪敦,陈 坤,马正伟,谷国华

(1山东大学 材料液固结构演变与加工教育部重点实验室,济南250061;2山东泰山钢铁集团,山东 莱芜271100)

低碳铝镇静钢兼备优良的冲压性能和低廉的价格等优点,广泛用于汽车制造工业、航空航天、精密仪表、家电工业等领域,是国民经济建设中最重要的结构材料之一。随着我国汽车工业的高速发展,汽车产量大幅增长,而汽车用钢板以低碳铝镇静钢板为主,约占钢板用量的75%,大规模需求的同时对低碳铝镇静钢板的价格和质量也提出了越来越高的要求[1-5]。低碳铝镇静钢的深冲性能受冷轧退火后再结晶晶粒组织和织构的显著影响[6-9]。对于不同冷轧压下率的钢板,其形变储能不同,其退火再结晶制度也必然存在差别[10,11]。因此,为满足不同规格成品板的需求和退火工艺的制定,需要对不同冷轧压下率的钢板的再结晶规律进行系统研究,获得再结晶组织和织构与退火温度及冷轧压下率的关系,对于实际生产和理论研究都具有重要意义。本工作以低碳铝镇静钢板为实验对象,研究了不同再结晶退火温度下试样的再结晶情况,再结晶动力学特征及其显微组织。

1 实验材料与方法

选取实验用热轧板厚度为3mm,其化学成分见表1。

表1 实验钢的化学成分(质量分数/%)Table 1 Chemical composition of experimental steel(mass fraction/%)

取现场生产3mm厚热轧板料,利用1700六辊HC单机架可逆冷轧机组轧制,总压下率分别为21%,29%,43%,58%,68%,76% 和84%,冷轧后切成30mm×30mm规格试样。利用真空加热炉模拟现场生产的罩式退火,试样硬度检验设备为维氏硬度计。用于研究退火温度对再结晶规律影响的退火温度分别为400,440,480,520,560,600,640,680,720℃和760℃,退火时间为4h;用于研究退火时间对再结晶规律影响的退火时间分别为0,0.167,0.5,1,2h和4h,退火温度为680℃和720℃。使用X射线衍射仪测定样品的织构组成。样品经机械抛光后,用4%(体积分数)硝酸酒精溶液浸蚀观察金相显微组织情况。

2 实验结果与分析

2.1 再结晶温度对材料硬度及晶粒尺寸的影响

图1和表2给出了不同冷轧压下率的试样经不同温度退火后的硬度情况。当退火温度升高到480℃,只有压下率为84%的试样的硬度值发生明显变化,从202kg/mm2降至 159kg/mm2。当退火温度升高到520℃,压下率为43%,58%,68%,76%的试样的硬度值分别从171,187,197,204kg/mm2降至126,127,130,135kg/mm2。退火温度继续升高至560℃时,压下率为21% 和29%的试样硬度值开始发生变化,从145,146kg/mm2降至97,98kg/mm2。退火温度升高到600℃以后,硬度值基本上不再变化。但是压下率为58%的试样经760℃退火后,其硬度值从101kg/mm2降至75kg/mm2。

从图1和表2可以看出,试样的再结晶情况不仅取决于退火温度,而且与冷轧压下率密切相关。压下率为29%的试样经520℃退火仍未发生再结晶,而压下率为84%的试样在480℃退火时就已经发生再结晶。随着冷轧压下率的增加,再结晶温度明显降低。这主要是由于随着冷轧压下率的增加,位错密度增加,而钢板的80%~90%再结晶储能是以位错的形式储存于变形钢板中。形变储能越高,组织向低能量转变的倾向也就越大,即在再结晶退火过程中再结晶驱动力越大,可以使再结晶过程提前,降低了再结晶开始和结束的温度。同时,形变储能的增加也使形核率和长大速度相应增大。另外,随着冷轧压下率的增加也相对延长了晶粒长大过程[12,13]。

图1 维氏硬度、冷轧压下率和退火温度的关系曲线Fig.1 Relationship among Vickers hardness,cold-rolled reduction and annealing temperature

表2 不同冷轧压下率试样经不同退火温度处理后的硬度值 (kg/mm2)Table 2 Hardness values at various cold-rolled reductions and annealing temperatures(kg/mm2)

图2和表3所示为不同冷轧压下率的试样经不同温度退火后的晶粒尺寸。随着冷轧压下率的增加,退火再结晶晶粒尺寸变小。这是由于再结晶晶粒尺寸(d)主要取决于再结晶形核率(N)和成长速度(G),R为常数,它们之间存在以下的近似关系:

如上所述冷轧压下率增加,使N和G都增加,但G/N却减小了,也就是再结晶晶粒尺寸减小了。但随着冷轧压下率升高到68%后,冷轧压下率的增加对再结晶晶粒细化的作用减弱,甚至没有细化作用[14]。

图2 晶粒尺寸、冷轧压下率和退火温度的关系曲线Fig.2 Relationship among grain size,cold-rolled reduction and annealing temperature

表3 不同冷轧压下率和经不同退火温度处理试样的晶粒尺寸(μm)Table 3 The recrystallization grain-size at various cold-rolled reductions and annealing temperatures(μm)

从图2可以看出,冷轧压下率为58%的试样在760℃退火时,发生了二次再结晶现象,晶粒急剧长大,平均晶粒尺寸可达100多微米,此时硬度值为HV75。这是由于二次再结晶主要是指少数大晶粒在小晶粒消耗时成核长大的过程。一次再结晶的初始晶粒度由冷轧压下率决定,在晶粒长大过程中仍然保持这种趋势。冷轧压下率处于中间范围时,晶粒尺寸分布极不均匀,有若干大晶粒,其晶粒边界比邻近晶粒的边界多得多,晶界曲率也较大,大晶粒的界面能较小晶粒低,在界面能驱动下,大晶粒晶界就能进一步向邻近曲率半径小的小晶粒中心推进,使大晶粒成为二次再结晶的核心,不断吞并小晶粒而迅速长大,而过高的退火温度又提供了足够的驱动力使其充分长大。因此,在本次实验中冷轧压下率为58%的试样(中间范围的冷轧压下率)经760℃退火后(过高的退火温度),发生了异常的二次再结晶晶粒长大,这不利于试样钢板的力学性能,在冷轧退火的生产过程中应避开此区域。

2.2 再结晶动力学分析

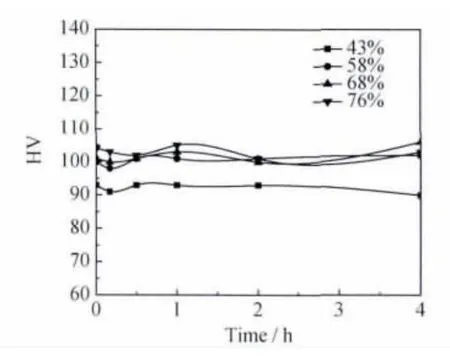

将43%,58%,68%和76%四种不同冷轧压下率的试样在680℃下进行保温退火,退火时间分别为0,0.167,0.5,1,2h和4h,然后空冷至室温,测量试样的维氏硬度,再根据硬度数据绘出再结晶动力学曲线,不同冷轧压下率的试样所对应的等温时间和硬度的关系曲线如图3所示。

图3 不同冷轧压下率试样在680℃退火时随保温时间延长的硬度曲线Fig.3 Hardness curve versus holding time at 680℃with different cold-rolled reductions

由图3可见,在680℃退火时,试样一开始就发生了再结晶,随着退火时间的延长,其硬度值基本上不发生变化,这说明在较高的退火温度下,一开始就发生了再结晶,基本不需要孕育期。图4为冷轧压下率为68%的试样经680℃不同保温时间退火的金相显微照片,可以看出随着再结晶保温时间的延长,晶粒尺寸增加。但开始时晶粒尺寸较不均匀,只有少量的饼形晶粒(长轴/短轴>2)。随着保温时间的延长,晶粒尺寸逐渐均匀统一,饼形晶粒数量增加,晶粒饼形程度进一步加剧(一般认为,晶粒“饼形”程度加大有利于获得有利织构)[15]。因此,再结晶退火过程中应留有充裕的保温时间,使再结晶晶粒充分形核长大,从而有利于钢板的力学性能。

2.3 材料的组织结构随再结晶温度的变化

图4 经680℃不同退火保温时间试样的金相显微组织 (a)0min;(b)10min;(c)0.5h;(d)1h;(e)2h;(f)4hFig.4 Metallographic micrographs of the test steel sheets with different holding time at 680℃(a)0min;(b)10min;(c)0.5h;(d)1h;(e)2h;(f)4h

图5 经不同退火温度处理的试样的金相显微组织(a)400℃;(b)490℃;(c)550℃;(d)610℃;(e)670℃;(f)700℃;(g)730℃;(h)760℃Fig.5 Metallographic micrographs of the test steel sheets at different annealing temperatures(a)400℃;(b)490℃;(c)550℃;(d)610℃;(e)670℃;(f)700℃;(g)730℃;(h)760℃

图5为冷轧压下率为68%的试样经400,490,550,610,670,700,730℃和760℃等温退火4h后的金相显微照片。如图5(a)所示,400℃保温退火时,金相显微组织中的铁素体晶粒仍然是冷轧后的带状组织,没有发生再结晶;如图5(b)所示,当温度升高到490℃保温退火时,带状晶粒的变形有一定程度的缓和,并且有少量再结晶晶粒,判断此时处于回复阶段,其微观组织结构发生了变化,从相关文献中可以了解到此阶段可以部分减少空穴、位错等缺陷,其内部储存的形变储能也有一定程度的释放[16];如图5(c)所示,当温度升高到550℃保温退火时,有将近一半的晶粒发生了再结晶,同时金相组织中还存在上一阶段的回复组织;如图5(d)所示,退火保温温度为610℃时,再结晶过程基本完成,冷轧变形后的带状组织已经消失,取而代之的是新的再结晶晶粒。利用带状变形基体内部储存的形变储能,新的再结晶晶粒靠消耗带状变形基体而长大。当变形基体组织被消耗完时,再结晶形核阶段完成,但通过金相照片可以看出此时再结晶晶粒仍较细小;如图5(e)~(h)所示,670~760℃为再结晶晶粒长大阶段[17],试样在760℃退火时的晶粒尺寸明显大于670℃时的晶粒尺寸,表明随退火温度的升高,试样再结晶晶粒长大得更为充分均匀。金相组织随再结晶退火温度的变化和硬度值随温度的变化规律保持一致。

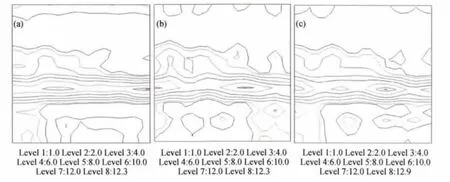

图6是68%压下率冷轧板和经660℃和720℃不同保温温度退火板的φ2=45°ODF截面图,通过图6(a)可以计算出68%压下率冷轧试样的{111}取向密度为12.55%,{100}取向密度为7.21%。再结晶过程对冷轧试样的取向密度影响较大,通过图6(b)可以得出,经660℃保温退火后{111}取向密度大幅度升高为15.95%,{100}取向密度急剧减小为2.37%。由图6(c)可以得出,当再结晶退火温度升高至720℃时,{111}取向密度进一步升高为16.35%,{100}取向密度也有一定程度的减少降至2.15%。而γ取向线织构(即{111}织构)是理想的有利织构可以获得较大的r值和较小的|Δr|值,{100}取向织构为不利织构对深冲性能塑性指标r值和|Δr|值的变化起到相反的作用[18]。因此,较高的退火温度(本实验为720℃)有利于γ取向线织构密度的提高,{100}取向密度的降低,有利于提高本实验钢板的深冲性能。

图6 冷轧压下率为68%的试样经不同温度退火的φ2=45°ODF截面图 (a)冷轧板;(b)660℃退火板;(c)720℃退火板Fig.6 ODF section graphs ofφ2=45°of cold-rolling steel sheets with reduction of 68%and annealed steel sheets at different annealing temperatures (a)cold-rolling steel sheets;(b)annealed steel sheets of 660℃;(c)annealed steel sheets of 720℃

3 结论

(1)在相同的制度再结晶退火过程中,随着冷轧压下率的增加,形变储能升高,即再结晶驱动力增大,可以使再结晶过程提前,降低了再结晶开始和结束的温度,再结晶后的晶粒尺寸均匀细小。但随着冷轧压下率升高到68%后,冷轧压下率的增加对再结晶晶粒细化的作用减弱,甚至没有细化作用。

(2)冷轧压下率为58%的试样,经760℃退火后出现了二次再结晶,这是由于中间范围的压下率使得初次再结晶晶粒尺寸分布不均匀,为大晶粒吞并小晶粒提供了可能。而760℃的高温退火又提供了足够大的驱动力使其充分长大。

(3)680℃保温退火时,一开始就发生了再结晶,基本不需要孕育期。随着保温时间的延长,晶粒均匀长大,晶粒饼形程度增加。

(4)随着退火温度的升高,晶粒长大得更为充分均匀,当温度从660℃升高到720℃时,{111}取向密度由12.55%升高为16.35%,{100}取向密度由2.37%降低为2.15%,有利于实验钢板深冲性能的提高。

[1]TAKECHI H.Metallurgy aspects on IF steel from industrial viewpoint[J].ISIJ Int,1994,34(1):3-7.

[2]SONG Y H,YAN Y N,ZHANG R J,etal.Manufacture of the die of an automobile deck part based on rapid prototyping and rapid tooling technology[J].Journal of Materials Processing Technology,2002,120(1):237-242.

[3]胡卓超,蒋奇武,赵骧,等.预回复对08Al深冲钢板再结晶组织及织构的影响[J].东北大学学报,2001,22(2):146-149.HU Zhuo-chao,JIANG Qi-wu,ZHAO Xiang,etal.Effects of pre-recovery on the recrystallization texture and micro structure of deep-drawing 08Al steel sheet[J].Journal of Northeastern University,2001,22(2):146-149.

[4]Von SCHLIPPENBACH U,EMREN F,LUCKE K.Investigation of the development of the cold rolling texture in deep drawing steels by ODF-analysis[J].Acta Metallurgica,1986,34(7):1289-1301.

[5]康永林.现代汽车板的质量控制与成形性[M].北京:冶金工业出版社,1999.

[6]赵新兵,LUKE K.计算晶粒尺寸分布的几何模型及实用方法[J].金属学报,1992,28(8):343-350.ZHAO Xin-bing,LUKE K.Geometric model and applied method for calculation of grain size distributions[J].Acta Metallurgica Sinica,1992,28(8):343-350.

[7]MARTINEZ-DE-GUERENU,ARIZTI F,DIAZ-FUENTES M,etal.Recovery during annealing in a cold rolled low carbon steel.PartⅠ:kinetics and microstructural characterization[J].Acta Materialia,2004,52(12):3657-3664.

[8]毛卫民.金属材料的晶体学织构与各向异性[M].北京:科学出版社,2002.8-12.

[9]MARTINEZ V J,VERDEJA J I,PERO-SANZ J A.Interstitial free steel:influence ofα-phase hot-rolling and cold rolling reduction to obtain extra-deep drawing quality[J].Materials Characterization,2001,46(1):45-53.

[10]WANG R Z,LEI T C.Dynamic recrystallization of ferrite in a low carbon steel during hot rolling in the (F+A)two-phase range[J].Scr Metall Mater,1994,31(9):1193-1196.

[11]WANG R Z,LEI T C.Substructural evolution of ferrite in a low carbon steel during hot deformation in(F+A)two-phase range[J].Scr Metall Mater,1993,28(5):629-632.

[12]BELYAKOV A,KAIBYSHEV R,ZARIPOVA R.High-temperature mechanism of dynamic recrystallization of ferrite steel[J].Mater Sci Forum,1993,113-115(5):385-390.

[13]GAO F,SONG B Y,XU Y R,etal.Substructural changes during hot deformation of an Fe-26Cr ferritic stainless steel[J].Metall and Mater Trans A,2000,31(1):21-27.

[14]YAGI H,TSUJI N,SAITO Y.Dynamic recrystallization in 18%Cr ferritic steel[J].Tetsu-To-Hagane,2000,86(5):349-356.

[15]TSUJI N,MATSUBARA Y,SAITO Y.Dynamic recrystallization of ferrite in interstitial free steel[J].Scr Mater,1997,37(4):477-484.

[16]刘浩,陈晓,吴润,等.再结晶退火对含磷冷轧高强度钢板显微组织的影响[J].武汉科技大学学报:自然科学版,2006,29(5):449-451.LIU Hao,CHEN Xiao,WU Run,etal.Effect of recrystallization annealing on micro structure of high strength P-bearing cold rolled sheet[J].J of Wuhan Uni of Sci &Tech:Natural Science Edition,2006,29(5):449-451.

[17]ZHAO Xiang,HU Zhuo-chao,ZUO Liang.Effects of external electric field on AlN precipitation and recrystallization texture of deep-drawing 08Al killed steel sheet[J].J Mater Sci Technol,2006,22(6):747-750.

[18]RAY R K,JONAS J J.Transformation textures in steels[J].Int Met Rev,1990,35(6):1-36.