电子组装用SnAgCu系无铅钎料的研究进展

陈建勋,赵兴科,刘大勇,黄继华,邹旭晨

(北京科技大学 材料科学与工程学院,北京100083)

在电子元器件与基板互连中,钎料作为必需的材料起电连接和机械连接作用,因此,焊点可靠性与钎料性能的优劣紧密相关。Sn63Pb37钎料作为互连材料已广泛应用在微电子工业中,由于铅是有毒物质,在国际立法的推动下和人类对环保意识的日益增强,电子工业实行无铅化已成为大势所趋。在众多无铅钎料中,SnAgCu钎料以其优越的性能被认为是传统SnPb钎料的最佳替代品[1,2]。但与Sn63Pb37钎料相比,SnAgCu钎料含Sn量较高(一般高于90%,质量分数,下同),熔点相对较高,钎焊时钎料容易被氧化,熔融钎料表面的氧化物浮渣会影响钎料的润湿性能,降低其可焊性。氧化物夹渣还会降低接头的力学性能,危害焊点的可靠性[3]。SnAgCu钎料在凝固过程中过冷度较大,容易形成粗大的β-Sn树枝晶及大片或柱状的金属间化合物(Intermetallic Compound,IMC)组织,并呈不均匀分布,使其抗蠕变性减弱[4,5]。钎焊界面处生成IMC层过厚,在服役过程中会导致应力集中,并在Cu3Sn/Cu界面伴有大量孔洞形成,降低焊点的疲劳寿命和可靠性[6,7]。此外,SnAgCu合金有较高的弹性模量,使焊点抗冲击/振动性能变差,不能保证电子产品的抗跌落性能,尤其对于使用面阵列封装的便携式电子产品,如球栅阵列和芯片尺寸封装[8,9]。SnAgCu钎料的热膨胀系数(Coefficient of Thermal Expansion,CTE)与Cu基体相差较大,导致焊点和基板间CTE不匹配,在热循环载荷作用下,易发生疲劳破坏而导致焊点剥离,降低了焊点可靠性[10]。随着电子产品功能集成化、结构微型化、高密度组装及高性能发展,对研发出具有高可靠性和耐用性的SnAgCu钎料提出新的挑战,进而引发了科学家们对SnAgCu系无铅钎料更加深入的研究,以进一步提高其可焊性和焊点可靠性。

1 润湿铺展性

为了获得可靠性高的焊点,钎料与母材之间必须有良好的润湿性。目前,测试无铅钎料润湿性优劣的指标主要有润湿角、铺展面积、润湿状态、润湿力和润湿时间。平衡状态时润湿角θ由界面张力决定,二者之间的关系由杨氏方程cosθ=(σsg-σs1)/σlg确定,其中σsg为固体表面张力,σlg为液体表面张力,σsl为液固界面张力[4]。因此,通过降低液态钎料表面张力来减小润湿角,提高钎料的润湿性。

添加微量Ni对Sn3.0Ag0.5Cu的润湿性改善并不明显,钎料熔点会略有升高,当Ni含量超过0.15%时,润湿时间显著增加,并且大于未添加Ni的合金,这是由于此时在钎料中形成了Sn-Cu-Ni化合物,化合物生成会使σlg增大,降低钎料的润湿力,阻碍钎料在基底的润湿[11,12]。在Sn3.8Ag0.7Cu中引入少量 Ni或Mn纳米颗粒,钎料的熔点没有显著变化,但随着Ni或Mn含量的增加,钎料的润湿角升高,铺展面积下降,这可能是由于纳米颗粒的加入增大了钎料黏度,阻碍了钎料在Cu表面的润湿铺展[13,14]。加In会显著降低SnAgCu合金的熔点,润湿角减小,改善钎料的润湿性。有研究者指出Sn4.1Ag0.5Cu4In的润湿时间和润湿力与传统SnPb钎料接近[15],但In价格昂贵,不适合大规模使用。在Sn3.6Ag0.9Cu中添加0.2%的Fe能增大润湿力,减小润湿角,改善钎料的润湿性,但Fe的加入会使钎料的熔点有所升高,随着Fe含量的增多,钎料润湿性逐渐下降[16]。在Sn3Ag-0.5Cu中引入增强相Fe颗粒,由于重力偏聚及界面吸附作用,当较多Fe颗粒沉积在焊点界面处时,会增大液态钎料黏度而阻碍液态钎料铺展,降低钎料在Cu基板上的润湿性[17]。由于加Al和Cr会在钎料表面形成致密氧化膜,增大液态钎料表面张力,从而不利于钎料的铺展[18]。在SnAgCu合金中加Bi可降低钎料的熔点和表面张力,提高钎料的润湿性。但需控制Bi的添加量,过多的Bi会偏聚在钎料/基体界面,降低钎料的塑性,造成焊点剥离缺陷[19,20]。Sb也能降低液态钎料的表面张力,使润湿角减小,提高钎料的润湿性。但加入Sb的量不宜过高,当Sb的添加量超过1%时,钎料的熔点会明显升高[21]。SnAgCu中掺杂微量Ge能显著减少熔融钎料表面的氧化物,从而降低液态钎料的表面张力,润湿角减小,钎料的润湿性得到改善,并且对钎料的熔化温度影响不大[22]。Ga对SnAgCu钎料润湿性的改善与Ge的作用相似,同时Ga还能降低钎料的熔点[23]。在SnAgCu中添加微量的P能明显改善钎料的润湿性,这是由于P在钎焊过程中能还原液态钎料表面的氧化物,减少钎料、铜试件与氧气的接触,降低试件与液态钎料之间的表面张力,从而改善钎料的润湿性[12]。但随着P含量的增多,钎料的熔化温度显著升高。由于Zn容易氧化,使钎焊过程中粒子不能完全熔合在一起,因而在SnAgCu中添加Zn会明显降低钎料的润湿性[7,24]。Lu S.等[25]研究Mg对SnAgCu钎料的影响,发现尽管加入Mg后SnAgCu钎料的熔化温度降低了,但Mg会急剧恶化钎料的润湿性,这是由于Mg易氧化,氧化膜的产生会增加液态钎料的表面张力,阻止钎料在Cu表面润湿铺展。

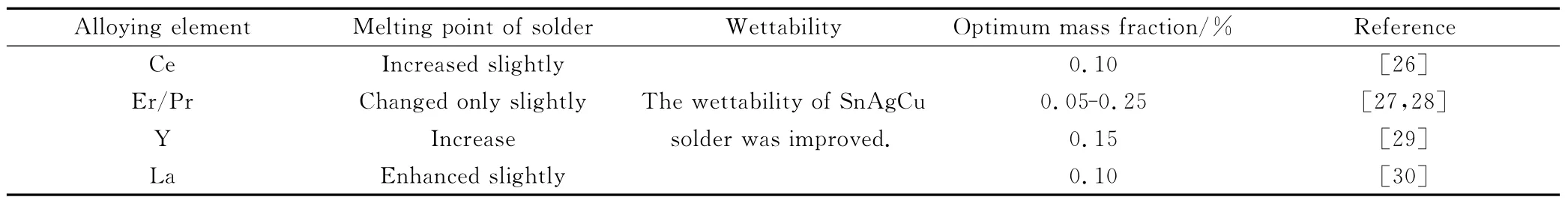

稀土(Rare Earth,RE)是表面活性元素,添加适量的稀土Ce,Er,Pr,Y,La等元素均能降低熔融钎料的表面张力,提高钎料的润湿性,如表1所示。但Dong W.X.等[12]将0.05%Ce直接添加到Sn3.0-Ag0.5Cu中,发现Ce会恶化钎料的润湿性,这可能是由于Ce化学性质活泼,以单质形式添加易被氧化,在钎焊过程中容易产生氧化渣,降低钎料在基底表面的润湿铺展能力,因此,RE最好以中间合金形式加入,并在冶炼过程中加以保护。加入过量的RE会在钎焊过程中产生氧化残渣,导致熔融钎料的表面张力和黏度增大,钎料的润湿流动性变差,当Sn3.8Ag0.7Cu中分别加入2%的Ce和La时,钎料内部会形成尺寸较大的稀土相CeSn3和LaSn3。暴露于空气中的CeSn3和LaSn3将发生氧化,在其表面会出现锡晶须的快速生长现象,降低钎料的润湿性[31]。

表1 RE对SnAgCu无铅钎料润湿性的影响Table 1 The effects of RE elements on the wettability of SnAgCu lead-free solder

2 抗氧化性

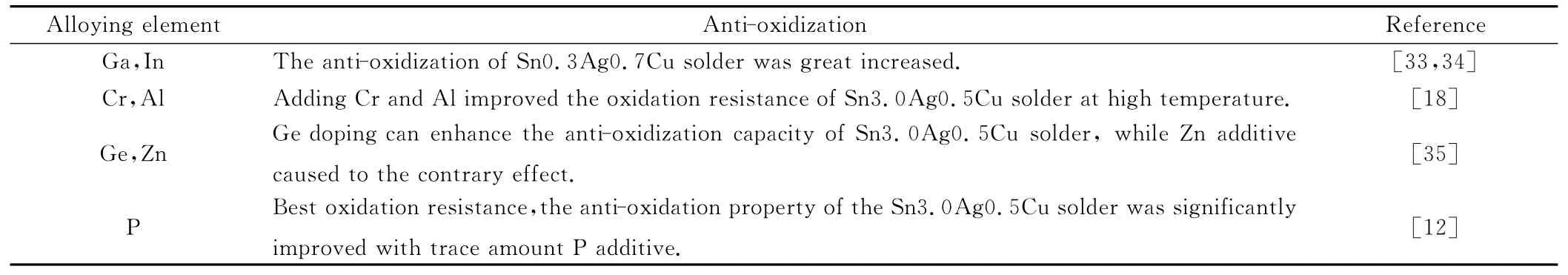

钎焊过程中,大量氧化渣的生成不仅造成原料的浪费,增加无铅钎料的成本,而且熔融钎料表面的氧化物浮渣还会影响合金的流动性能和润湿性能,降低钎料的可焊性。钎料合金的氧化扩大会导致压应力产生,加速锡晶须生长;而且氧化物在焊接后往往会形成夹渣,降低接头的力学性能,危害焊点的可靠性[12,31],通过微合金化的方式可改善SnAgCu钎料的抗氧化性能。根据 ΔG0-T 图可知[32],同一温度下 ΔG0的负值越大,表明该金属越活泼,容易优先发生氧化,生成的氧化物越稳定。因此,Sn基钎料中加入少量具有亲氧集肤效应的元素,如P,Ga,In,Ge,Al等均能提高钎料的抗氧化性,表2列出一些常见合金元素对SnAgCu钎料的抗氧化影响。所谓亲氧集肤效应就是添加的元素与合金基体交互作用使其偏析和富集在液态合金的表面,形成一层富集的表面吸附层,在高温条件下,它优先与大气中的氧反应,在钎料表面形成致密氧化膜阻挡层,阻止氧向液态钎料内部扩散,防止钎料被进一步氧化。而抗氧化元素在表层的高度富集必然会造成大量空位,并使电导率降低,导致钎料的氧化速率降低,从而提高钎料的抗氧化性。尽管有学者指出加入RE(尤其是Ce)能提高钎料的抗氧化性,但由于RE本身易氧化,控制不好会起相反作用[12,36],因此,目前很少采用 RE来提高SnAgCu钎料的抗氧化性。

表2 合金元素对SnAgCu无铅钎料抗氧化性的影响Table 2 The effects of alloying elements on the anti-oxidization of SnAgCu lead-free solder

3 微观组织结构

钎焊过程中,钎料与母材界面处形成较薄的IMC层有利于获得质量可靠的焊点,但若生成过多的IMC既能增加孔洞形成几率,又由于IMC的脆性大,IMC层过厚或分布不均,在服役过程中导致应力集中,严重恶化接头的力学性能,降低焊点的疲劳寿命和可靠性[4,37]。

采用SnAgCu钎料钎焊铜时,Cu6Sn5相因具有最负的Gibbs自由能而容易先析出,在钎料/铜基体界面会形成实心和中空的六方棱柱状Cu6Sn5,增加了界面IMC层的厚度[38]。La的加入会取代六方棱柱状的Cu6Sn5相,所以能减少IMC的平均厚度,从而提高钎料的显微硬度及焊接接头的抗剪强度。添加0.1%La可显著细化Sn3.0Ag0.5Cu钎料内部组织,La含量达到0.4%时则会析出粗大的LaSn3相[30]。在SnAgCu中添加适量的稀土Ce[12,26],Er[27],Pr[28],Y[29],La[30,38],Nd[39]均能细化钎料内部及界面层IMC 组织,减小SnAgCu/Cu界面层的厚度,从而提高钎缝的力学性能。这主要是由于RE具有亲Sn性,易与Sn反应,减少Cu与Sn的反应机会,从而抑制了Cu6Sn5生长。但添加要适量,过多RE的加入会在界面附近出现树干状稀土相,在表面出现Sn晶须的快速生长现象,增加界面层的厚度[31]。

在Sn3.0Ag0.5Cu中添加Co能降低钎料在凝固过程中的过冷度,抑制钎料中粗大组织的形成,并生成硬度和弹性模量均较高的CoSn2化合物,提高钎料的硬度和弹性模量[40]。在Sn3.0Ag0.5Cu中掺杂少量Ni元素能显著影响组织转变和界面反应,界面IMC由扇贝状 Cu6Sn5转变成(Cu,Ni)6Sn5。Ni能抑制Cu3Sn的形成和生长,但也会析出更多的棒状(Cu,Ni)6Sn5相,所以Ni的加入会增加SnAgCu/Cu界面层厚度,但在老化过程中Ni对IMC的增长有抑制作用[12]。加Ni对过冷影响较小,不能有效地细化β-Sn枝晶,Co和Ni同时加入虽细化了β-Sn枝晶,但对抗拉强度影响很小,且钎料的韧性明显变差[40]。在Sn3.8Ag0.7Cu中引入 Co[41],Ni[13],Mo[42]纳米颗粒,Co和Ni虽能抑制Cu3Sn生长,却加速了Cu6Sn5生长,并且Co和Ni会在Cu6Sn5中溶解,改变IMC成分。因此,均不能抑制时效过程中IMC层厚度增加,但能有效地降低界面IMC层的生长速率,所以提高了接头显微组织的稳定性。而Mo易于偏聚在钎料/Cu6Sn5界面,能减小扇贝状Cu6Sn5的厚度和直径,且未出现Mo的溶解或与钎料反应。加入一定量的Bi能细化SnAgCu钎料组织,但随着Bi含量增加,钎料的脆性增大,降低钎料的力学性能[20]。加Fe会增加Cu6Sn5的厚度,却能显著抑制时效过程中Cu3Sn层的生长及Ag3Sn粒子的粗化,显示出稳定的力学性能[43]。对于Cu基体,低的Fe含量更有利于获得理想的IMC厚度,尽管如此,添加0.2%的Fe仅能轻微地降低界面IMC层的厚度,但对Ni-P基体,随着Fe含量的增加,IMC 的 厚 度连续 降 低[16]。Cr能 促进Ag3Sn形核,使其形成更细小的Ag3Sn粒子,Cr在钎料中弥散分布会钉扎晶界,阻碍IMC的生长,较薄的IMC层有利于提高热时效过程中抗拉强度和伸长率[44]。添加0.1%的Al能显著减少过冷,抑制片状Ag3Sn的形成[45]。加Al后SnAgCu/Cu界面IMC的生长率减小,这是由于钎料内部和界面处形成了含Al的IMC组织,阻碍了Sn的扩散,同时也降低了Sn的活度[46]。在Sn3.5Ag0.5Cu中添加少量 Ti能显著减小β-Sn过冷度,钎料中粗大的β-Sn晶粒变得细化均匀,并有新的IMC组织Ti2Sn3形成[5]。少量 Mn添加到SnAgCu中也有与Ti类似的作用,但Mn/Ti的添加量超过1.0%时,共晶组织中会有粗大的MnSn2和Ti2Sn3相出现,降低其伸长率[47]。在SnAgCu中添加少量Zn能显著减小β-Sn过冷度,抑制粗大的Ag3Sn化合物形成,减缓IMC的生长速率,使界面IMC层厚度变薄,还能有效阻止柯肯达尔孔洞形成及表面锡晶须的生长[7,48]。Sb可显著减小SnAgCu钎料的过冷度,抑制粗大的β-Sn枝晶和针状Ag3Sn的形成,钎料内部组织变得细化均匀。钎料的熔点升高不超过1.5℃[21]。在Sn3.5Ag0.7Cu中添加Sb能阻碍界面IMC生长,Sb的最佳加入量为1.0%。由于Sb与Sn高的亲和力,易形成SnSb化合物而降低Sn的活度,导致形成Cu-Sn化合物的驱动力降低,减小了IMC的生长速率[49]。Mg元素的加入使SnAgCu合金的显微组织发生了明显变化。随着Mg含量的增加,钎料中树枝状的β-Sn初晶逐渐消失,共晶组织变得粗大且取向性不再明显,逐渐变得杂乱[25]。在Sn2.5Ag0.7Cu中添加Ge元素,使钎焊界面IMC层的厚度增加,但Ge的加入抑制了老化过程中界面IMC的长大[50]。Chuang C.M.等[51]认为 Ge未参与界面反应,因此,与未掺杂Ge的SnAgCu钎料相比,界面处Cu6Sn5形貌没有显著变化。在SnAgCu中添加TiO2,SiC,Al2O3纳米颗粒均能细化β-Sn初晶,还能有效抑制焊点界面处化合物生长[52-54]。

4 焊点可靠性

焊点在电子组装中起电连接和机械连接作用,由于电子产品在服役期间承受交变温度场的作用,在焊点中会产生热应力而易发生疲劳破坏,这要求焊点必须具备较高的力学性能和服役可靠性,防止焊点因发生疲劳破坏而使电子产品提前失效。通常,焊点可靠性主要取决于熔融钎料/基体间的润湿性,焊点/元件间的CTE,以及焊点的屈服强度、抗剪强度、弹性模量、蠕变-疲劳性能[1,37]。此外,焊点内部的孔洞,锡晶须生长,过厚的IMC层,晶粒度大小以及氧化物夹渣均会严重影响焊点可靠性。目前,焊点力学性能优劣评价通常用抗拉强度、抗剪强度和压缩性能等静态方面,而焊点可靠性评估主要集中在热循环、时效、冲击等动态方面。

在Sn3.6Ag0.9Cu中加入少量Fe/In能提高接头的抗剪强度。当加入1.0%Fe时,焊点抗剪强度和显微硬度均显著提高[16]。D.A.Shnawah等[43]研究发现,在Sn1Ag0.5Cu中添加Fe会形成大环状FeSn2相以及粗大的β-Sn初晶,FeSn2与β-Sn基体之间界面结合力较弱,导致钎料的屈服强度显著减小。降低Ag含量有利于提高焊点的抗跌落性能,在低Ag钎料Sn1.2Ag0.7Cu中添加In,对提高SnAgCu焊点的冲击/振动可靠性效果不明显,再添加0.03%Pd则焊点的冲击/振动可靠性显著升高,此时已是Sn3.0Ag0.5Cu焊点的3倍[55]。在SnAgCu中加入Mn或Ti能减小弹性模量,显著提高焊点的冲击可靠性,Ti的作用更明显,同时焊点的抗蠕变性能没有变差[8,47]。在Sn3.0Ag0.5Cu中加入少量Co对极限抗拉强度未有显著影响,却使钎料的韧性变差,而I.E.Anderson等[56]指出在Sn3.7Ag0.9Cu中将Co部分取代Cu能提高焊点的抗剪强度。微量的Ni能提高SnAgCu合金的抗拉强度及断后伸长率,当加入0.05%Ni时,抗拉强度最高,加入0.1%的Ni,断后伸长率和焊点抗剪强度分别升高了30%和18%[11]。Ni的加入还能抑制高温时效后焊点抗剪强度的下降[12],这是由于Ni阻碍了时效过程中IMC生长。在相同蠕变条件下,SnAgCuBi焊点显示出较低的蠕变速率和更长的蠕变寿命,其抗蠕变性能优于Sn60Pb40焊点[57],由于Bi的析出,在Sn3.0Ag0.5Cu中添加Bi也能改善钎料的抗蠕变性能[20]。加Bi虽能增大钎料的硬度,但过多的Bi会导致钎料的凝固温度区间增大,焊点脆性变大,塑性降低,钎料的抗剪强度和可焊性下降,造成焊点剥离缺陷[19]。在SnAgCu中添加Ga会导致焊点的抗剪强度和硬度下降,由于Ga的原子半径较大,它的加入会导致晶格点阵错配,产生位错和空洞等缺陷,从而降低了抗剪强度[23]。在SnAgCu中掺杂Sb能够有效地抑制IMC的生长,改善其力学性能,提高接头的高温可靠性[49]。Sb可显著改善Sn1.0Ag0.5Cu钎料的抗蠕变性能,加入0.5%Sb能使Sn1.0Ag0.5Cu合金的蠕变寿命提高近3倍[21]。M.Amagai等[58]研究表明,SnAgCuP合金在动态载荷下显示出高的可靠性,如冲击实验。但经过热时效后,由于柯肯达尔孔洞的大量生成,严重降低了合金的抗冲击性能。加入P含量较高时会产生脆性化合物Cu3P,增加焊点表面的结晶裂纹,造成焊点力学性能的下降[12],所以P的加入量不应过高。在SnAgCu中加入Ge对界面反应没有影响,却有助于提高焊点的抗剪强度,这是由于Ge元素易聚集在钎料球表面形成氧化物薄膜,阻止O2与钎料反应形成SnOx,改善钎料/基体间的润湿性,提高了焊点的力学性能[22,59]。由于Cr能减缓时效过程中IMC的生长,在150℃时效后,含Cr焊点的抗拉强度和伸长率优于无Cr焊点[44]。由于弥散强化和固溶强化的作用,在SnAgCu中添加少量的Zn将增大屈服应力和热稳定性,添加0.4%的Zn就能显著改善抗蠕变性,阻止焊点经时效处理后屈服应力的下降[48]。但在潮湿环境下,Zn能加速SnAgCu的腐蚀,不利于焊点在特殊环境下服役[35]。通常随着IMC层的厚度增加,焊点的力学性能下降,在SnAgCu中掺杂B不仅增大了界面IMC层的厚度,焊点抗拉强度也明显升高。这是由于B降低了钎料内部的孔洞密度,高的孔洞密度会影响焊点力学性能,因为随着时效或热循环时间的延长,那些最初随机分布的小孔洞将会联结到一起形成裂纹,最终导致焊点断裂失效。但IMC层中的B是否有晶界强化作用目前尚不清楚,还需进行深入的研究[9]。

添加少量的RE元素能明显提高Sn3.8Ag0.7Cu焊点的蠕变-疲劳断裂寿命,这是由于RE细化了IMC组织,析出的RE相作为钎料基体中的强化相,在恒定应力下,降低了Sn3.8Ag0.7Cu钎焊接头的应变幅值,提高了接头抗蠕变性能,使得在断裂过程中蠕变-疲劳损害减弱并且焊点裂纹扩展率降低,从而提高焊点的可靠性[60]。M.A.Dudek[61]认为室温下(25℃)含RE合金的抗蠕变性会显著提高,但在高温条件下,添加RE并不能改善钎料的抗蠕变性,这归因于SnAgCuRE钎料的蠕变行为主要受Ag3Sn颗粒控制。Ce对Sn3.8Ag0.7Cu焊点的抗拉强度和伸长率有明显的促进作用,Ce的最佳添加量为0.03%[62],而且Ce能明显改善焊点经时效后的抗剪强度[12]。添加0.1%La可使Sn3.0Ag0.5Cu的抗拉强度和伸长率分别提高了19%和11%,屈服强度也会显著升高,当La含量达到0.4%时会析出粗大的LaSn3树枝晶而降低其力学性能。这是由于形成的粗大LaSn3相和β-Sn基体不共格,两者界面结合力较弱,经受变形时LaSn3不能和基体有效地协调运动,导致裂纹在LaSn3和基体的界面处提前形成,随即失效[30]。Pr/Nd在改善钎料力学性能方面和Ce,La等相似,主要是由于RE对SnAgCu钎料组织的细化作用,提高了钎料的抗拉强度和伸长率。Pr/Nd最佳添加量为0.05%,超过0.25%时会形成Sn-RE相,暴露于空气中的RESn3易发生氧化,在其表面会出现锡晶须的快速生长现象,恶化焊点的性能[31,39]。Er能显著提高Sn3.8Ag0.7Cu钎料的抗剪强度和蠕变断裂寿命,添加0.1%的Er能使钎料的抗剪强度提高近18%。当添加量超过0.5%时,随着RE含量增加,钎料的抗剪强度逐渐下降,但仍比SnAgCu钎料的强度高。添加0.25%的Er可使钎料的蠕变断裂寿命提高至7.1倍,Er的添加量超过0.25%时,蠕变寿命明显下降,Er的最适宜添加量为0.05%~0.25%。Er对SnAgCu钎料强度的影响机制与Ce和La的作用类似[27]。在SnAgCu中添加Y能够抑制高温时效引起的IMC厚度增加,提高焊点的抗剪强度。加入0.20%的Y时焊点的抗剪强度达到最大值。过量的RE将使焊点中产生大量的气孔或夹杂,会降低焊点的强度[29]。

颗粒增强是提高合金性能的重要手段之一,纳米颗粒的强化机制主要为弥散强化和固溶强化两种方式。在SnAgCu钎料中引入适量的纳米颗粒,形成的纳米颗粒复合钎料具有更高的抗剪强度和抗蠕变性能,所以纳米颗粒能显著提高焊点的可靠性。在Sn3.0Ag0.5Cu中引入ZrO2纳米颗粒使焊点的抗剪强度显著升高,这是由于ZrO2粒子在钎料中弥散强化,提高了焊点的强度[63]。在Sn3.5Ag0.7Cu中加入0.5%TiO2纳米颗粒,可使焊点的硬度提高近16.5%,抗拉强度提高近12.5%。由于TiO2纳米颗粒活性大,在表面吸附作用下会累积到Ag3Sn表面,阻碍其生长,使Ag3Sn的平均颗粒尺寸减小而得到细化,由于第二相粒子的弥散强化作用,提高了焊点力学性能和显微硬度,但加入TiO2纳米颗粒会升高钎料液相线温度,因此,添加量不宜过多[52]。在Sn3.8Ag-0.7Cu中加入增强相SiC颗粒,复合钎料的熔点略有下降,随着SiC含量的增加,出现了第二相弥散强化作用,使显微硬度升高,加入0.05%SiC时显微硬度达到最大值[53]。在Sn3.8Ag0.7Cu中添加 Mo纳米颗粒能显著提高焊点屈服强度,焊点断裂模式由韧性断裂转变为韧性和准解理混合断裂[2]。

5 存在的问题及今后的研究方向

目前国内外研究中大多针对改善SnAgCu钎料某方面的性能,缺乏对其综合性能进行系统研究。如P/Bi能改善SnAgCu钎料的润湿性,但对焊点服役可靠性带来负面影响。Zn虽能提高SnAgCu钎料的力学性能,但Zn极易氧化,并能加快SnAgCu钎料在潮湿环境中的腐蚀速率,不利于焊点在特殊环境下服役。RE能细化钎料组织,但会促进表面锡晶须的生长,对于引线节距越来越小的高密度组装来说,锡晶须生长会引起电子器件相邻引脚的短路,导致电子器件提前失效而报废,因而限制了RE的添加量。添加少量纳米颗粒可显著提高钎料性能,但纳米颗粒在钎料基体中易团聚,在回流焊中易出现重熔,在服役过程中会产生溶解、互扩散或粗化,导致增强相变粗大或完全消失,进而影响焊点整体的可靠性,这些问题都会严重降低增强相的强化效果。因此,引入纳米颗粒必须保证增强相在钎料基体中有稳定的尺寸和均匀分布。可从以下方面对SnAgCu系无铅钎料的综合性能进行深入系统的研究:(1)从多元化角度设计合金成分,在降低钎料成本的同时,提高钎料的可焊性和焊点可靠性。(2)钎焊过程中加助焊剂能改善润湿,提高钎料的抗氧化性和钎焊性,但助焊剂挥发易使焊点形成宏观孔洞缺陷,因而,需采用优化钎剂与钎料合金化相结合的方式,来改善SnAgCu钎料的工艺性能,避免氧化夹渣及孔洞等缺陷危害焊点的可靠性。(3)从焊点形成机理的角度,深入分析组织结构演变和界面行为,减小SnAgCu钎料在凝固过程中过冷度,细化IMC晶粒;控制界面IMC层的厚度,抑制脆性IMC的形成和生长,减少孔洞的形成,提高焊点服役可靠性。(4)提高电子产品的实际应用价值,降低SnAgCu合金的热膨胀系数,提高焊点在交变载荷作用下的抗蠕变-疲劳寿命,改善SnAgCu焊点抗冲击/振动性能,满足电子产品在特殊条件下的使用要求,研发出高可靠性和持久耐用的SnAgCu钎料。

[1]GAIN A K,FOUZDER T,CHAN Y C,etal.The influence of addition of Al nano-particles on the micro structure and shear strength of eutectic Sn-Ag-Cu solder on Au/Ni metallized Cu pads[J].Journal of Alloys and Compounds,2010,506(1):216-223.

[2]RAO B S S C,KUMAR K M,KRIPESH V,etal.Tensile deformation behavior of nano-sized Mo particles reinforced SnAgCu solders[J].Materials Science and Engineering:A,2011,528(12):4166-4172.

[3]RAMIREZ M,HENNEKEN L,VIRTANEN S.Oxidation kinetics of thin copper films and wetting behavior of copper and Organic Solderability Preservatives(OSP)with lead-free solder[J].Applied Surface Science,2011,257(15):6481-6488.

[4]张启运,庄鸿寿.钎焊手册[M].2版.北京:机械工业出版社,2008.

[5]CHUANG C L,TSAO L C,LIN H K,etal.Effects of small amount of active Ti element additions on micro structure and property of Sn3.5Ag0.5Cu solder[J].Materials Science and Engineering:A,2012,558:478-484.

[6]KIM K S,HUH S H,SUGANUMA K.Effects of intermetallic compounds on properties of Sn-Ag-Cu lead-free soldered joints[J].Journal of Alloys and Compounds,2003,352(1-2):226-236.

[7]KOTADIA H R,MOKHTARI O,CLODE M P,etal.Intermetallic compound growth suppression at high temperature in SAC solders with Zn addition on Cu and Ni-P substrates[J].Journal of Alloys and Compounds,2012,511(1):176-188.

[8]LIU W P,BACHORIK P,LEE N C.The superior drop test performance of SAC-Ti solders and its mechanism[A].Electronic Manufacturing Technology Symposium(IEMT)[C].New York,USA:IEEE,2008.452-458.

[9]CHOI H,LEE T,KIM Y,etal.Improved strength of borondoped Sn-1.0Ag-0.5Cu solder joints under aging conditions[J].Intermetallics,2012,20(1):155-159.

[10]ZHANG B,DING H,SHENG X J.Reliability study of boardlevel lead-free interconnections under sequential thermal cycling and drop impact[J].Microelectronics Reliability,2009,49(5):530-536.

[11]王丽凤,孙凤莲,吕烨,等.Sn-3.0Ag-0.5Cu-xNi无铅焊料及焊点的性能[J].焊接学报,2009,30(1):9-12.WANG Li-feng,SUN Feng-lian,LÜ Ye,etal.Properties of Sn-3.0Ag-0.5Cu-xNi lead-free solders and soldering joints[J].Transactions of the China Welding Institution,2009,30(1):9-12.

[12]DONG W X,SHI Y W,LEI Y P,etal.Effects of small amounts of Ni/P/Ce element additions on the micro structure and properties of Sn3.0Ag0.5Cu solder alloy[J].Journal of Materials Science:Materials in Electronics,2009,20(10):1008-1017.

[13]TAY S L,HASEEB A S M A,JOHAN M R,etal.Influence of Ni nanoparticle on the morphology and growth of interfacial intermetallic compounds between Sn-3.8Ag-0.7Cu lead-free solder and copper substrate[J].Intermetallics,2013,33:8-15.

[14]KOH K X,HASEEB A S M A,ARAFAT M M,etal.Effects of Mn nanoparticles on wettability and intermetallic compounds in between Sn-3.8Ag-0.7Cu and Cu substrate during multiple reflow [A].Quality Electronic Design(ASQED)[C].New York,USA:IEEE,2012.297-301.

[15]MOSER Z,SEBO P,GASIOR W,etal.Effect of indium on wettability of Sn-Ag-Cu solders.Experiment vs modeling:Part I[J].Calphad,2009,33(1):63-68.

[16]FALLAHI H,NURULAKMAL M S,AREZODAR A F,etal.Effect of iron and indium on IMC formation and mechanical properties of lead-free solder[J].Materials Science and Engineering:A,2012,553:22-31.

[17]刘晓英,马海涛,罗忠兵,等.Fe粉对Sn-3Ag-0.5Cu复合钎料组织及性能的影响[J].中国有色金属学报,2012,22(4):1169-1176.LIU Xiao-ying,MA Hai-tao,LUO Zhong-bing,etal.Effect of Fe particles on micro structures and properties of Sn-3Ag-0.5Cu lead-free solder[J].The Chinese Journal of Nonferrous Metals,2012,22(4):1169-1176.

[18]刘静,张富文,徐骏,等.合金元素Cr,Al对Sn-Ag-Cu基无铅钎料高温抗氧化和润湿性的影响[J].稀有金属,2006,30(1):16-20.LIU Jing,ZHANG Fu-wen,XU Jun,etal.Effect of alloying elements Cr,Al on high-temperature oxidation resistance and wettability of Sn-Ag-Cu based lead-free solder[J].Chinese Journal of Rare Metals,2006,30(1):16-20.

[19]OHNUMA I,ISHIDA K,MOSER Z,etal.Pb-free solders:Part II application of ADAMIS database in modeling of Sn-Ag-Cu alloys with Bi additions[J].Journal of Phase Equilibria and Diffusion,2006,27(3):245-254.

[20]HE M,EKPENUMA S N,ACOFF V L.Microstructure and creep deformation of Sn-Ag-Cu-Bi/Cu solder joints[J].Journal of Electronic Materials,2008,37(3):300-306.

[21]EI-DALY A A,HAMMAD A E,FAWZY A,etal.Microstructure,mechanical properties,and deformation behavior of Sn-1.0Ag-0.5Cu solder after Ni and Sb additions[J].Materials& Design,2013,43:40-49.

[22]LENG E P,LING W T,AMIN N,etal.BGA lead-free C5 solder system improvement by germanium addition to Sn3.5Ag and Sn-3.8Ag-0.7Cu solder alloy[A].Electronics Packaging Technology Conference[C].New York,USA:IEEE,2009.

[23]CHEN G H,MA J S,GENG Z T.Fabrication and properties of lead-free Sn-Ag-Cu-Ga solder alloy[J].Materials Science Forum,2005,475-479:1747-1750.

[24]CHO M G,SEO S K,LEE H M.Wettability and interfacial reactions of Sn-based Pb-free solders with Cu-xZn alloy under bump metallurgies[J].Journal of Alloys and Compounds,2009,474(1-2):510-516.

[25]LU S,LUO F,CHEN J,etal.Microstructural and physical characteristics of Sn-Ag-Cu-Mg lead-free solders[A].Electronic Packaging Technology & High Density Packaging,International Conference on[C].New York,USA:IEEE,2008.1-4.

[26]ZHAO X Y,ZHAO M Q,CUI X Q,etal.Effect of cerium on micro structure and mechanical properties of Sn-Ag-Cu system lead-free solder alloys[J].Transactions of Nonferrous Metals Society of China,2007,17(4):805-810.

[27]SHI Y W,TIAN J,HAO H,etal.Effects of small amount addition of rare earth Er on micro structure and property of SnAgCu solder[J].Journal of Alloys and Compounds,2008,453(1-2):180-184.

[28]GAO L L,XUE S B,ZHANG L,etal.Effect of praseodymium on the micro structure and properties of Sn3.8Ag0.7Cu solder[J].Journal of Materials Science:Materials in Electronics,2010,21(9):910-916.

[29]HAO H,TIAN J,SHI Y W,etal.Properties of Sn3.8Ag-0.7Cu solder alloy with trace rare earth element Y additions[J].Journal of Electronic Materials,2007,36(7):766-774.

[30]ZHOU Y C,PAN Q L,HE Y B,etal.Microstructures and properties of Sn-Ag-Cu lead-free solder alloys containing La[J].Transactions of Nonferrous Metals Society of China,2007,17(S1):1043-1048.

[31]DUDEK M A,CHAWLA N.Mechanisms for Sn whisker growth in rare earth-containing Pb-free solders[J].Acta Materialia,2009,57(15):4588-4599.

[32]肖纪美,朱逢吾.材料能量学——能量的关系、计算和应用[M].上海:上海科学技术出版社,1999.149.

[33]栗慧,卢斌,朱华伟.微量Ga元素对低银系无铅钎料抗氧化性能的影响[J].稀有金属,2012,36(4):584-589.LI Hui,LU Bin,ZHU Hua-wei.Effect of Ga on oxidation resistance of low-silver lead-free solder[J].Chinese Journal of Rare Metals,2012,36(4):584-589.

[34]栗慧,卢斌,朱华伟.微量In对Sn-0.3Ag-0.7Cu无铅钎料抗氧化性能的影响[J].常州工学院学报,2011,24(6):11-14.LI Hui,LU Bin,ZHU Hua-wei.Effect of micro in-element on the oxidation resistance of Sn-0.3Ag-0.7Cu lead-free solder[J].Journal of Changzhou Institute of Technology,2011,24(6):11-14.

[35]HUA L,HOU H N,ZHANG H Q,etal.Effects of Zn,Ge doping on electrochemical migration,oxidation characteristics and corrosion behavior of lead-free Sn-3.0Ag-0.5Cu solder for electronic packaging[A].Electronic Packaging Technology &High Density Packaging(ICEPT-HDP),2010 11thInternational Conference on[C].New York,USA:IEEE,2010.1151-1157.

[36]DUDEK M A,CHAWLA N.Oxidation behavior of rare-earthcontaining Pb-free solders[J].Journal of Electronic Materials,2009,38(2):210-220.

[37]CHE F X,PANG J H L.Characterization of IMC layer and its effect on thermomechanical fatigue life of Sn-3.8Ag-0.7Cu solder joints[J].Journal of Alloys and Compounds,2012,541:6-13.

[38]LI B,SHI Y W,LEI Y P,etal.Effect of rare earth element addition on the micro structure of Sn-Ag-Cu solder joint[J].Jour-nal of Electronic Materials,2005,34(3):217-224.

[39]GAO L L,XUE S B,ZHANG L,etal.Effects of trace rare earth Nd addition on micro structure and properties of SnAgCu solder[J].Journal of Materials Science:Materials in Electronics,2010,21(7):643-648.

[40]CHENG F J,NISHIKAWA H,TAKEMOTO T.Microstructural and mechanical properties of Sn-Ag-Cu lead-free solders with minor addition of Ni and/or Co[J].Journal of Materials Science,2008,43(10):3643-3648.

[41]HASEEB A S M A,LENG T S.Effects of Co nanoparticle addition to Sn-3.8Ag-0.7Cu solder on interfacial structure after reflow and ageing[J].Intermetallics,2011,19(5):707-712.

[42]HASEEB A S M A,ARAFAT M M,JOHAN M R.Stability of molybdenum nanoparticles in Sn-3.8Ag-0.7Cu solder during multiple reflow and their influence on interfacial intermetallic compounds[J].Materials Characterization,2012,64:27-35.

[43]SHNAWAH D A,SAID S B M,SABRI M F M,etal.Microstructure,mechanical,and thermal properties of the Sn-1Ag-0.5Cu solder alloy bearing Fe for electronics applications[J].Materials Science and Engineering:A,2012,551:160-168.

[44]LIN F,BI W,JU G,etal.Evolution of Ag3Sn at Sn-3.0Ag-0.3Cu-0.05Cr/Cu joint interfaces during thermal aging[J].Journal of Alloys and Compounds,2011,509(23):6666-6672.

[45]BOESENBERG A,ANDERSON I,HARRINGA J.Development of Sn-Ag-Cu-X solders for electronic assembly by micro-alloying with Al[J].Journal of Electronic Materials,2012,41(7):1868-1881.

[46]LI J F,AGYAKWA P A,JOHNSON C M.Effect of trace Al on growth rates of intermetallic compound layers between Snbased solders and Cu substrate[J].Journal of Alloys and Compounds,2012,545:70-79.

[47]LIN L W,SONG J M,LAI Y S.Alloying modification of Sn-Ag-Cu solders by manganese and titanium[J].Microelectronics Reliability,2009,49(3):235-241.

[48]HAMADA N,UESUGI T,TAKIGAWA Y,etal.Effects of Zn addition and aging treatment on tensile properties of Sn-Ag-Cu alloys[J].Journal of Alloys and Compounds,2012,527:226-232.

[49]LI G Y,CHEN B L,SHI X Q,etal.Effects of Sb addition on tensile strength of Sn-3.5Ag-0.7Cu solder alloy and joint[J].Thin Solid Films,2006,504(1-2):421-425.

[50]孟工戈,杨拓宇,陈雷达,等.Ge对SnAgCu/Cu钎焊界面结构的影响[J].焊接学报,2008,29(7):51-54.MENG Gong-ge,YANG Tuo-yu,CHEN Lei-da,etal.Effect of Ge on the SnAgCu/Cu soldering interface[J].Transactions of the China Welding Institution,2008,29(7):51-54.

[51]CHUANG C M,LIN K L.Effect of microelements addition on the interfacial reaction between Sn-Ag-Cu solders and the Cu substrate[J].Journal of Electronic Materials,2003,32(12):1426-1431.

[52]CHANG S Y,JAIN C C,CHUANG T H,etal.Effect of addition of TiO2nanoparticles on the micro structure,microhardness and interfacial reactions of Sn3.5AgXCu solder[J].Materials &Design,2011,32(10):4720-4727.

[53]LIU P,YAO P,LIU J.Effect of SiC nanoparticle additions on micro structure and microhardness of Sn-Ag-Cu solder alloy[J].Journal of Electronic Materials,2008,37(6):874-879.

[54]CHANG S,TSAO L,WU M,etal.The morphology and kinetic evolution of intermetallic compounds at Sn-Ag-Cu solder/Cu and Sn-Ag-Cu-0.5Al2O3composite solder/Cu interface during soldering reaction[J].Journal of Materials Science:Materials in Electronics,2012,23(1):100-107.

[55]YU A,KIM J,LEE J,etal.Pd-doped Sn-Ag-Cu-In solder material for high drop/shock reliability[J].Materials Research Bulletin,2010,45(3):359-361.

[56]ANDERSON I E,COOK B A,HARRINGA J,etal.Microstructural modifications and properties of Sn-Ag-Cu solder joints induced by alloying[J].Journal of Electronic Materials,2002,31(11):1166-1174.

[57]ZHANG X P,YIN L M,YU C B.Thermal creep and fracture behaviors of the lead-free Sn-Ag-Cu-Bi solder interconnections under different stress levels[J].J Mater Sci:Mater Electron,2008,19(4):393-398.

[58]AMAGAI M,TOYODA Y,OHNISHI T,etal.High drop test reliability:lead-free solders [A].Electronic Components and Technology Conference [C].New York,USA:IEEE,2004.1304-1309.

[59]LAI Y S,SONG J M,CHANG H C,etal.Ball impact responses of Ni-or Ge-doped Sn-Ag-Cu solder joints[J].Journal of Electronic Materials,2008,37(2):201-209.

[60]XIAO W M,SHI Y W,XU G C,etal.Effect of rare earth on mechanical creep-fatigue property of SnAgCu solder joint[J].Journal of Alloys and Compounds,2009,472(1-2):198-202.

[61]DUDEK M A,CHAWLA N.Effect of rare-earth(La,Ce,and Y)additions on the micro structure and mechanical behavior of Sn-3.9Ag-0.7Cu solder alloy[J].Metallurgical and Materials Transactions A,2010,41(3):610-620.

[62]ZHANG L,XUE S B,GAO L L,etal.Effects of trace amount addition of rare earth on properties and micro structure of Sn-Ag-Cu alloys[J].Journal of Materials Science:Materials in Electronics,2009,20(12):1193-1199.

[63]GAIN A K,CHAN Y C,YUNG W K C.Effect of additions of ZrO2nano-particles on the micro structure and shear strength of Sn-Ag-Cu solder on Au/Ni metallized Cu pads[J].Microelectronics Reliability,2011,51(12):2306-2313.