激光冲击处理对AZ31B镁合金力学性能的影响

葛茂忠,项建云,张永康

(1江苏大学 机械工程学院,江苏 镇江212013;2常州轻工职业技术学院 模具系,江苏 常州213164)

镁合金作为最轻的结构材料,具有减振性好、抗辐射能力强、生物兼容性好及可回收等一系列优点,因此广泛应用在航空航天、汽车、计算机、电子、通讯和生物医学等领域,是继铁和铝之后发展起来的第三类金属结构材料[1],特别是近年来,随着对结构轻量化和环境保护的迫切需要,更加刺激了镁合金在航空航天、汽车等重要领域的推广应用,加快了镁合金产业的发展。而激光冲击处理作为一项全新的表面改性技术,是利用激光在纳秒时间内产生的超高压力作用在材料表面,使材料表面产生剧烈的塑性变形,从而提高材料的力学性能(硬度、寿命、耐磨性和耐腐蚀性能等)[2]。激光冲击处理已成功应用在铝合金[3]、不锈钢[4]及钛合金[5]等金属材料上,而在镁合金上应用较少。目前,张永康等利用激光冲击处理技术来改善铸态AM50镁合金的力学性能[6];文献[2]用激光冲击AZ31B镁合金以提高其抗应力腐蚀的能力;黄舒等采用波长为1064nm、脉冲宽度为23ns、脉冲能量为20J、光斑直径为6mm的钕玻璃脉冲激光,冲击强化AZ31B镁合金以提高其疲劳寿命[7],而利用激光冲击处理诱导镁合金表面自纳米化的研究却鲜见报道。众所周知,纳米材料具有独特的物理、化学性能,如高强度、高硬度和高耐磨性等。目前利用形变来制备纳米材料的方法有两种:一种是利用材料的整体塑性变形,如等径角挤压工艺等;另一种是利用材料表面强烈的塑性变形,如采用超声喷丸法、表面机械研磨法等[8-11],可以在材料的表面获得一定厚度的纳米表层,即实现表面自纳米化[12]。表面自纳米化制得的纳米表层,由于其化学成分与母体相同,因此不会出现界面污染、孔隙等缺陷;另外由于表层纳米晶组织由表及里呈梯度变化,故在使用过程中不会产生分层剥落现象[12]。为此,本工作采用YAG脉冲激光器,根据优化的工艺参数,对AZ31B镁合金薄板进行激光冲击处理,制备出纳米表层,并对其纳米化后的微观组织、力学性能及强化机理进行研究与探讨,以期为镁合金的表面自纳米化提供新的方法。

1 实验

1.1 试样制备

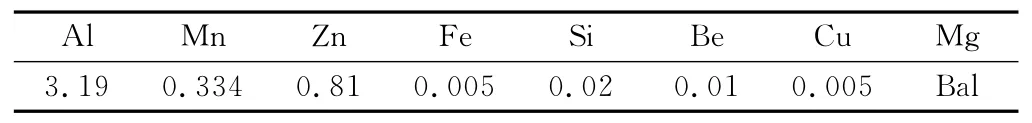

试样采用AZ31B变形镁合金,具体化学成分见表1,试样的基体组织由基相α-Mg和沿晶界析出的少量β-Mg17Al12相组成,晶粒尺寸为20μm左右[2]。

表1 AZ31B镁合金的化学成分(质量分数/%)Table 1 Chemical compositions of AZ31BMg alloy(mass fraction/%)

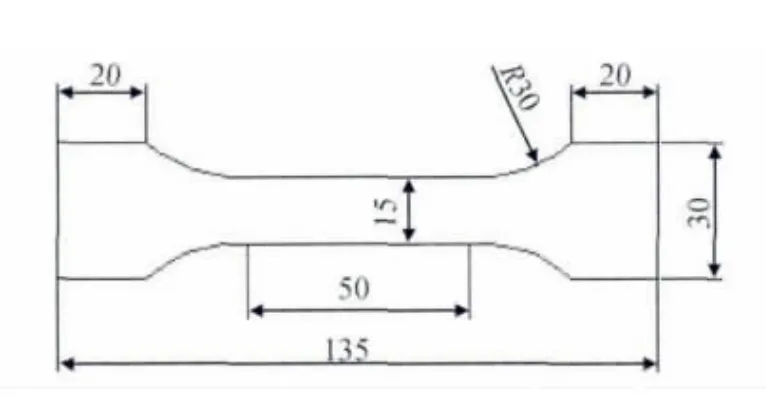

根据GB/T 228-2002《金属材料室温拉伸试验》标准,将厚度为2.2mm的轧制AZ31B镁合金薄板用线切割机床加工成如图1所示的形状,试样的长度方向须与轧制方向一致,试样表面用金相砂纸逐级打磨,保证最终厚度尺寸2mm,先用乙醇清洗,再用冷风吹干。

图1 拉伸试样尺寸Fig.1 Dimension of tensile specimen

1.2 实验仪器

激光冲击处理在江苏大学强激光冲击实验室完成。实验使用GAIA R型Nd:YAG强激光实验装置,采用优化后的工艺参数:激光脉冲波长为1054nm,激光脉冲宽度≤15ns,脉冲能量为10J,光斑直径为3mm,选用美国3M公司生产的0.1mm厚的铝箔作为涂层,采用3mm厚循环流动的水层作为约束层[2]。

采用德国生产的真彩色共聚焦材料显微镜来测量单次激光冲击后的凹坑轮廓;利用X-350A型X射线应力测定仪测试激光冲击前后试样表面的残余应力,采用侧倾固定Ψ法测量,采用交相关法定峰,特征辐射为钴靶Kα,X光管电压为20kV,X光管电流为5mA,准直管直径φ=2mm,计数时间为2s,2θ扫描步距为0.1°,应力常数K=-78MPa/(°),应力测试晶面为(104),侧倾角Ψ 分别取0,25,35°和45°,扫描起始角为157°,扫描终止角为144°;采用JEM-2100(HR)高分辨透射电镜(TEM)观察样品表层的微观组织。TEM样品的制备:首先用线切割在激光冲击区域加工出10mm×10mm×2mm样品,再用金相砂纸逐级打磨减薄,当厚度为120μm左右时,进行冲裁,直径为3mm,再研磨减薄至40μm,最后用离子减薄;采用WDW-200G型微机控制高温电子万能试验机进行室温拉伸;采用JSM-7001F热场发射扫描电镜扫描拉伸断口;采用HVS-1000型数显显微硬度计测量激光冲击前后试样横截面的显微硬度,测量点间隔100μm,每个位置测量3次,取其算术平均值,加载时间为10s,所加载荷为1.96N。

1.3 激光冲击实验

根据优化的工艺参数进行激光冲击实验,利用专门设计的工作台带动试样作往复直线运动,通过设定工作台的进给量来保证激光光斑搭接率为50%,试样须双面冲击,因为单面冲击会导致试样弯曲变形,影响拉伸实验测量结果。激光冲击处理结束后,先去除铝箔,再用酒精清洗,紧接着用冷风吹干[2]。

1.4 拉伸实验

室温下,在 WDW-200G型微机控制高温电子万能试验机上进行拉伸实验。在拉伸之前,给标定距离作标记,以便测定伸长率,拉伸速率设为0.5mm/min;利用试验机自带的专用软件监控拉伸过程,实时记录试样所承受载荷的大小和试样的伸长量,拉伸实验结果取6个试样的平均值作为测定值;试样拉断后,测定标定距离的伸长量,然后用扫描电镜观察断口形貌。

2 实验结果与分析

2.1 单次激光冲击形成的凹坑轮廓

图2为单次激光冲击形成的凹坑轮廓。凹坑深度既与塑性变形程度有关,又体现了激光冲击处理的效果,凹坑越深,塑性变形程度就越大,那么激光冲击处理的效果就越好。由图2可知,单次激光冲击形成的凹坑深度达到48.875μm,这说明AZ31B镁合金冲击区内发生了剧烈的塑性变形,同时也表明优化后的激光冲击工艺参数冲击效果明显。激光冲击处理后的凹坑呈现出中间浅四周深的特点,这与激光脉冲形状呈准高斯分布相对应。凹坑内无烧伤痕迹,且亮度与冲击前相比变化不大,说明在约束模型下,激光冲击对试样表面热影响很小,热效应可以忽略不计,故激光冲击处理属于冷加工。

图2 单次激光冲击处理后的凹坑形貌Fig.2 Crater morphology after a single LSP with one impact

2.2 激光冲击诱导表层纳米化

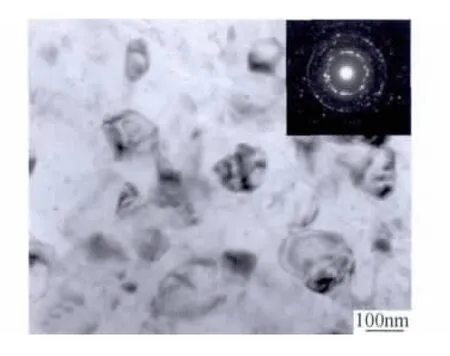

图3是距离样品表面大约20μm处的TEM像及相应选区的电子衍射(SAED)谱。从TEM像可以看出,该变形层组织为晶界较清晰且呈等轴状的纳米晶粒,晶粒平均尺寸在80nm左右。由对应的SAED图谱可以看出,衍射环比较连续和完整,表明该变形层晶粒的细化效果显著,纳米晶粒的取向比较随机;衍射环的数量有所增加,表明该变形层晶界的角度在进一步增大。

图3 距离AZ31B镁合金激光冲击处理表面约20μm深度的TEM像和SAED图Fig.3 TEM image and corresponding SAED at the distance of about 20μm from the surface of AZ31BMg alloy by LSP

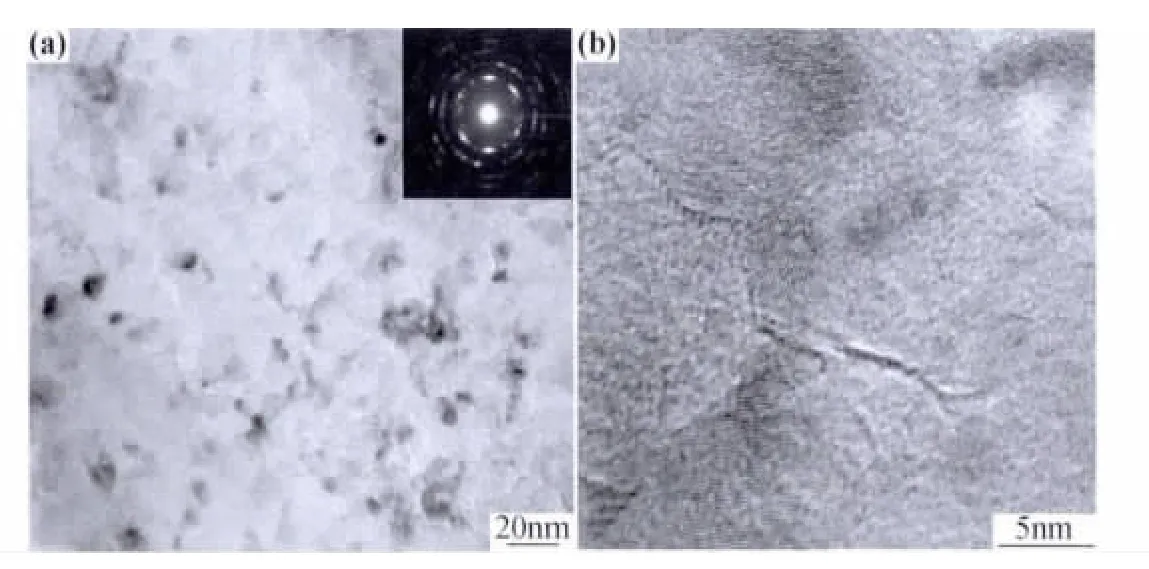

图4(a)为激光冲击后样品表层的TEM像和相应的电子衍射(SAED)谱,图4(b)为相应选区高分辨率TEM像(HRTEM)。激光冲击处理后,从TEM像可以看出,样品表面组织为大小均匀、呈等轴状、平均晶粒尺寸大约为20nm的纳米晶。从SAED谱可以看出:衍射环更加完整和连续,表明该层的晶粒细化更加明显,纳米晶晶体取向随机;衍射环由多组同心圆组成,表明大角度晶界已经形成。从HRTEM可以看出:晶界大多清晰,部分晶界不清晰,是由于剧烈的塑性变形导致晶界处大量的位错塞积和晶格紊乱造成的;各晶粒间取向差很大,属于大角度晶界,晶粒内仍有少量位错和晶格畸变现象。

图4 AZ31B镁合金激光冲击处理表面的TEM像及相应的SAED图(a)和HRTEM像(b)Fig.4 TEM image and corresponding SAED pattern(a)and HRTEM image(b)of the surface of AZ31BMg alloy by LSP

2.3 激光冲击诱导残余压应力

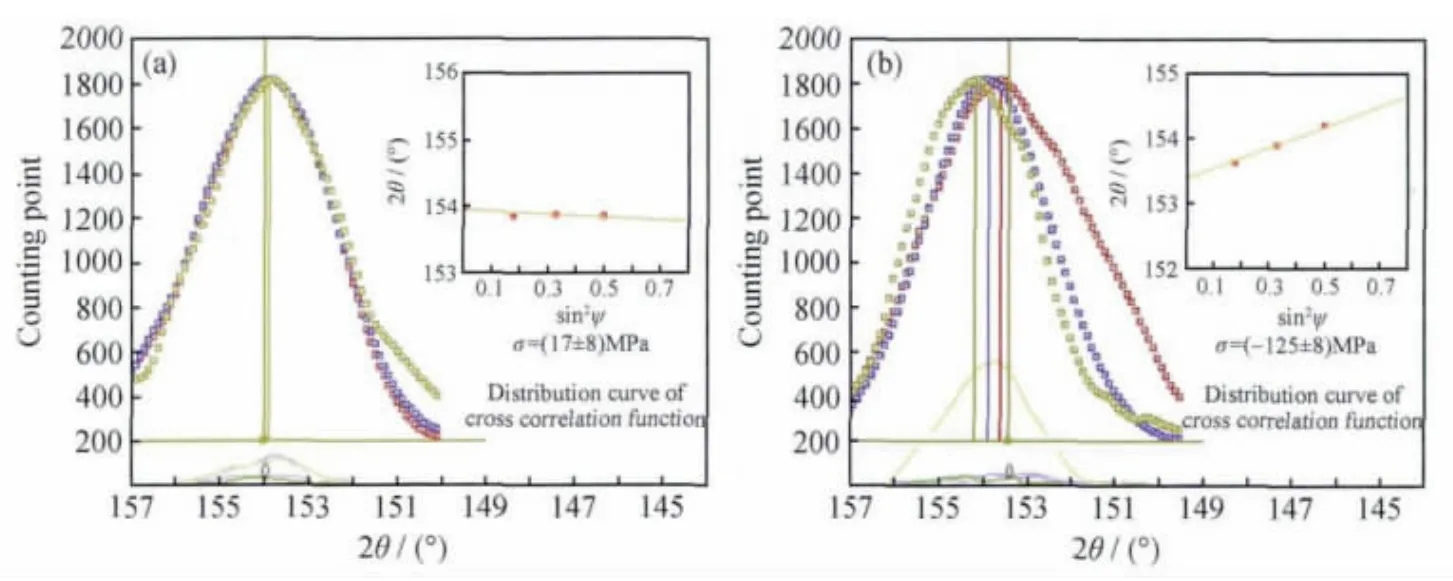

激光冲击前后,试样表面残余应力如图5所示。由图5(a)可知,激光冲击前试样表面的残余应力为17MPa;由图5(b)可知,激光冲击后试样表面的残余应力为-125MPa。实验结果表明:激光冲击后试样表面的应力状态发生了改变,由拉应力转变为压应力,而且压应力达到-125MPa。

图5 激光冲击前(a)和激光冲击后(b)试样的残余应力Fig.5 Residual stress of sample (a)before LSP;(b)after LSP

2.4 拉伸实验结果

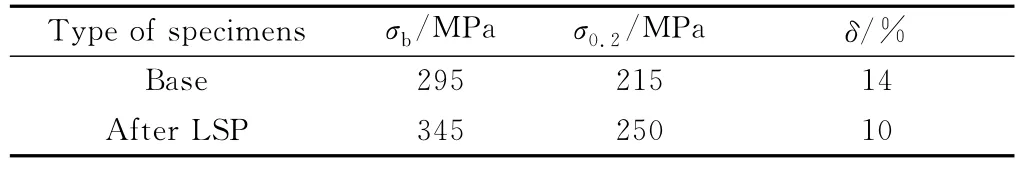

拉伸实验结果如表2所示。激光冲击处理后试样的抗拉强度由原来的295MPa增大到345MPa,提高了16.9%;屈服强度由原来的215MPa增大到250MPa,提高了16.3%;但伸长率下降了4%左右,这表明激光冲击处理提高了镁合金的强度,但塑性略有下降。

表2 激光冲击前后AZ31B镁合金试样拉伸性能Table 2 Tensile properties of AZ31Bspecimens before and after LSP

2.5 断口分析

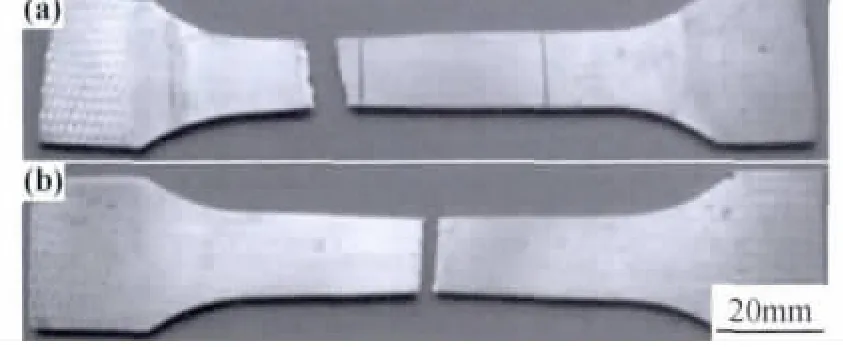

拉伸实验后的试样如图6所示,图6(a)为未经激光冲击试样,图6(b)为激光冲击试样。从宏观上看,两者断口截面都产生了明显的收缩现象,故均属于韧性断裂。对于断面收缩率而言,激光冲击试样小于未经激光冲击试样,这是由于激光冲击导致的形变硬化造成的。

图6 拉伸实验后未经激光冲击(a)和激光冲击(b)试样Fig.6 Samples after tensile test(a)without LSP;(b)with LSP

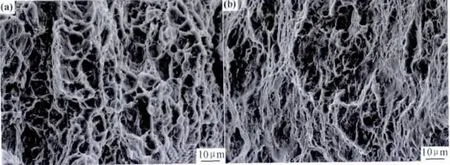

图7(a)为未经激光冲击试样拉伸断口SEM形貌,断口表面有大量等轴韧窝,韧窝大而深。韧窝是微孔聚集断裂的基本特征,而微孔聚集断裂是通过微孔形核、长大、聚合而导致材料分离的[13],从图7(a)还可以看出,在韧窝的底部存在夹杂物颗粒,表明微孔是通过夹杂物本身破碎,或夹杂物与基体界面脱离而成核的,它是由于位错运动导致的应力集中,或高应变条件下材料整体变形不协调而产生的。韧窝的大小取决于第二相质点的大小和密度、基体材料的塑性变形能力和应变硬化指数以及外加应力的大小和状态[13]。图7(b)为激光冲击试样拉伸断口SEM形貌,断口表面也分布着等轴韧窝,但韧窝小而浅,这是由于激光冲击导致镁合金塑性变形,引起应变硬化,加上镁合金层错能低,故应变硬化程度加大;而应变硬化程度越大,越难产生内缩颈,故微孔尺寸变小,表现为韧窝小而浅。应变硬化程度的加大,会降低材料的塑性,这与拉伸实验结果相一致。

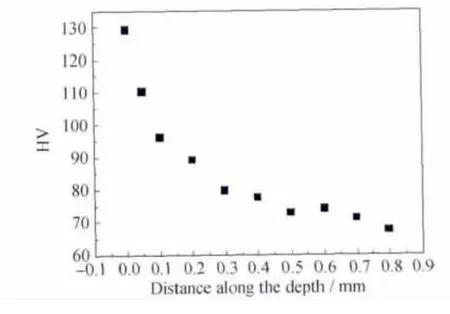

图8为激光冲击后试样冲击区域截面显微硬度测量结果。由图8可见,经激光冲击处理后试样表面硬度明显增大,达到HV129.1,硬度沿着截面深度方向逐渐减小,与基体硬度(HV67.3)相比,表面硬度提高了91.8%,硬化层深度大约为700μm,这表明激光冲击效果良好。压入法测定的硬度值主要表征材料的塑性变形抗力,而激光冲击诱导的晶粒细化和应变硬化均可提高材料的塑性变形抗力,这与硬度测量结果相一致。塑性变形越剧烈,晶粒尺寸越小的区域硬度越高,随着晶粒尺寸沿试样的深度方向逐渐加大,变形程度不断减小,故硬度不断减小。

3 讨论

3.1 细晶强化

图7 拉伸实验后未经激光冲击(a)和激光冲击(b)试样SEM断口形貌Fig.7 SEM fractographs of samples without LSP(a)and with LSP(b)after tensile test

图8 激光冲击处理后试样的显微硬度随深度的变化Fig.8 Microhardness variation along the depth of the sample after LSP

晶粒的细化,一方面提高了镁合金的强度;另一方面,提高了镁合金的韧性。在裂纹起始阶段,由于晶粒的细化使得在相同的变形量下,变形可以由更多的晶粒来承担,使变形分布得更加均匀,从而使可能导致局部开裂的应力集中程度减小,抑制微裂纹的萌生;在裂纹的扩展阶段,由于晶粒细化导致晶界百分数增大,当微裂纹由一个晶粒穿越晶界进入另一个晶粒时,微裂纹受到晶界的阻碍作用。即使微裂纹能够穿越晶界,由于相邻晶粒取向不同,微裂纹扩展方向必然发生改变,将消耗更多的能量,从而阻止微裂纹的扩展,使材料在断裂前能承受较大的变形,进而呈现出较高的强度以及较好的韧性[13]。

激光冲击诱导AZ31B镁合金表层纳米化后,首先,会导致纳米晶粒中可动位错数量减少,加上位错增殖困难,当试样受到外加载荷作用时,难以在晶界处塞积足够数量的位错,形成较大的应力集中,促使相邻晶粒中的位错产生滑移,形成宏观的屈服;其次,纳米表层中晶界百分数增大,从而对位错运动起到阻碍作用;最后,纳米晶粒内位错塞积的长度将缩短,其应力集中程度不足以推动相邻晶粒内的位错滑移,因此欲使更多的相邻晶粒内位错开动,就必须施加更大的外加应力,表现为试样的屈服强度提高,这与Hall-Petch公式相一致。

3.2 残余压应力对裂纹的阻止作用

激光诱导的强冲击波使试样表层材料发生剧烈的塑性变形,次表层发生弹性变形,当激光冲击结束后,表层材料被压扁,离开平衡位置的质点无法回到原先位置,同时塑性变形层阻挡已发生弹性变形层的回复,从而在材料表层产生了残余压应力[2]。镁合金表面的残余压应力一方面可以平衡试样在拉伸实验过程中所承受的部分拉应力,使得试样实际所受的拉应力减少,从而抑制裂纹的产生;另一方面,残余压应力会对裂纹尖端起到闭合作用,使裂纹尖端的应力强度因子范围减小,从而阻止微裂纹的扩展,降低裂纹扩展速率,有效提高镁合金断裂强度。

4 结论

(1)激光冲击处理可以实现AZ31B镁合金表面自纳米化,表层晶粒尺寸为20nm左右;激光冲击改变了镁合金表面的应力状态,由拉应力转变成压应力,压应力为-125MPa;表面硬度为 HV129.1,与基体硬度(HV67.3)相比,表面硬度提高了91.8%,说明激光冲击效果良好。

(2)激光冲击处理使镁合金AZ31B抗拉强度提高了16.9%,屈服强度提高了16.3%,但伸长率下降了4%左右,这表明激光冲击强化在提高镁合金强度的同时,塑性略有下降。

(3)激光冲击处理诱导AZ31B镁合金强度提高的机理是晶粒的细化,尤其是表层纳米化以及残余压应力共同作用的结果。

[1]陈振华.变形镁合金[M].北京:化学工业出版社,2005.

[2]葛茂忠,张永康,项建云.AZ31B镁合金激光冲击强化及抗应力腐蚀研究[J].中国激光,2010,37(11):2925-2930.GE Mao-zhong,ZHANG Yong-kang,XIANG Jian-yun.Research on laser shock strengthening and stress corrosion cracking resistance of AZ31Bmagnesium alloy[J].Chinese J Lasers,2010,37(11):2925-2930.

[3]GOMEZ-ROSAS G,RUBIO-GONZALEZ C,L,etal.Laser shock processing of 6061-T6Al alloy with 1064nm and 532nm wavelengths[J].Appl Surf Sci,2010,256(20):5828-5831.

[4]LUO K Y,LU J Z,ZHANG Y K,etal.Effects of laser shock processing on mechanical properties and micro-structure of ANSI 304austenitic stainless steel[J].Materials Science and Engineering:A,2011,528(13-14):4783-4788.

[5]任旭东,张永康,周建忠,等.航空钛合金的激光冲击研究[J].华中科技大学学报:自然科学版,2007,35(增刊1):150-152.REN Xu-dong,ZHANG Yong-kang,ZHOU Jian-zhong,etal.Study of the effect of laser shock processing on titanium alloy[J].J Huazhong University of Science & Technology:Nature Science Edition,2007,35(S1):150-152.

[6]张永康,陈菊芳,许仁军.AM50镁合金激光冲击强化实验研究[J].中国激光,2008,35(7):1068-1072.ZHANG Yong-kang,CHEN Ju-fang,XU Ren-jun.Experimental research of laser shock strengthening AM50magnesium alloy[J].Chinese J Lasers,2008,35(7):1068-1072.

[7]黄舒,周建忠,蒋素琴,等.AZ31B镁合金激光喷丸后的形变强化及疲劳断口分析[J].中国激光,2011,38(8):0803002-1-0803002-7.HUANG Shu,ZHOU Jian-zhong,JIANG Su-qin,etal.Study on strain hardening and fatigue fracture of AZ31Bmagnesium alloy after laser shot peening[J].Chinese J Lasers,2011,38(8):0803002-1-0803002-7.

[8]LU K,LU J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J].Materials Science and Engineering:A,2004,375-377:38-45.

[9]SHANKAR M R,RAO B C,LEE S,etal.Severe plastic deformation(SPD)of titanium at near-ambient temperature[J].Acta Mater,2006,54(14):3691-3700.

[10]LIU G,WANG S C,LOU X F,etal.Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J].Scripta Mater,2001,44:1791-1795.

[11]XU K D,WANG A H,WANG Y,etal.Surface nanocrystallization mechanism of a rare earth magnesium alloy induced by HVOF supersonic microparticles bombarding[J].Appl Surf Sci,2009,256(3):619-626.

[12]LU K,LU J.Surface nanocrystallization(SNC)of metallic materials-presentation of the concept behind a new approach[J].J Mater Sci Technol,1999,15(3):193-197.

[13]束德林.金属力学性能[M].北京:机械工业出版社,1999.