一种新型改性淀粉凝胶的研制及其性能评价

梁淑芹,胡 璐,李 凡丁康乐,罗 跃

(长江大学化学与环境工程学院,湖北 荆州434023)

近年来,CO2驱以逐年增长的态势和显著的成效而成为当今世界石油开采中潜力巨大的EOR技术。随着油气田勘探开发的深入,低渗透油田在总的原油储量中所占比重越来越大,已成为我国陆上石油工业稳定发展的重要潜力,而CO2驱具有促使原油膨胀、降低黏度、降低油水界面张力、改善储层渗透率、萃取和汽化原油中轻质烃和形成内部溶解气驱等一系列特点,在低渗透油藏开发中具有独特优势。但由于重力超覆、油气粘度差较大以及非均质地层毛管力叠加等问题,CO2驱封窜比解决水驱黑油油藏的水窜更难控制。鉴于目前CO2气驱封窜治理手段存在的诸多问题以及国内低渗透油藏勘探开发的紧迫性,笔者研制了一种新型改性淀粉凝胶体系。

1 试验部分

1.1 试验仪器和主要试剂

1)仪器 多功能CO2驱油评价装置(荆州科埃有限公司)、布氏黏度计D-Ⅲ、真空泵、电子天平、恒温水浴锅、增力搅拌器、100 ml试剂瓶若干、酸度计、烘箱、岩心、烧杯、量筒、玻璃棒等。

2)试验药品 丙烯酰胺(分析纯),可溶性淀粉,引发剂(实验室自制),乳化剂OP,交联剂N-N亚甲基双丙烯酰胺(化学纯),缓聚剂(实验室自制),模拟地层水(见表1)。

表1 模拟地层水组成

1.2 试验方法

在搅拌下于配制的地层水中分别缓慢加入改性淀粉、丙烯酰胺、交联剂,引发剂和缓聚剂,使之完全溶解,然后放入100℃水浴锅中加热,观测成胶时间(溶液从置入水浴锅至不流动所需时间),并测量其黏度,测完后任然放在100℃恒温水浴锅,观测其脱水情况。

2 结果与讨论

2.1 调剖堵水剂组成与性能的关系

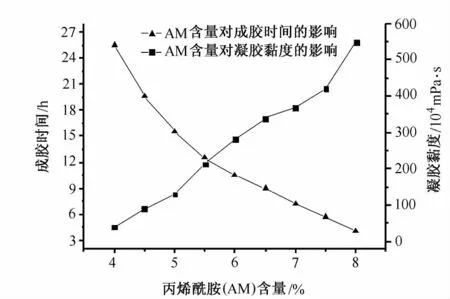

1)丙烯酰胺含量对成胶时间和凝胶黏度的影响 体系中丙烯酰胺(AM)含量越大,凝胶黏度越大,且成胶时间越短,成本也较高,经过一些列丙烯酰胺含量的塞选,丙烯酰胺含量与成交时间和凝胶强度的关系如图1所示。当AM量较多时,淀粉分子与A M分子之间充分交联后,多余的AM分子之间发生交联,由于PA M链刚性差使得形成的凝胶黏度降低。为得到柔韧性好、黏度高的凝胶,综合考虑时间,经济成本等因素,建议丙烯酰胺含量为5.5%。

图1 丙烯酰胺含量对成胶时间和凝胶黏度的影响

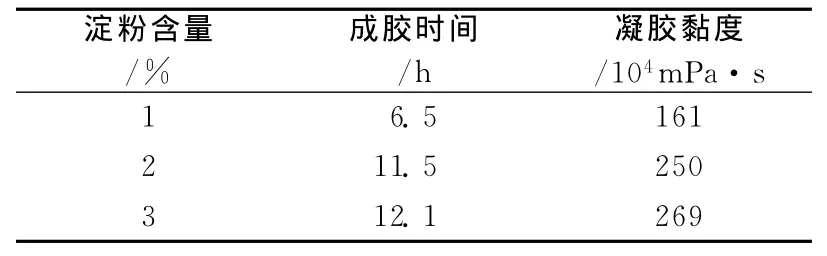

2)淀粉加量对成胶时间和凝胶黏度的影响 在100℃条件下,在地层水中加入5.5g%A M,0.06%交联剂,0.05%引发剂,0.04%缓聚剂,0.06%乳化剂,乳化完全之后,固定其他条件不变,分别在体系中加入1%、2%、3%、4%、5%的淀粉,观察试验发现当淀粉加量为3%以上时不再成胶,说明淀粉加量越多,对成胶越不利。不同淀粉加量对成胶时间的影响如表2所示。改性淀粉与丙烯酰胺是该调堵剂的主体剂,两者的配比不仅影响堵剂的性能和成胶时间,也影响堵剂的成本。可以看出淀粉量多时所成凝胶黏度较大,并且成胶时间也较长。但是当改性淀粉含量较多时,由于改性淀粉分子之间交联增加,形成较多刚性链,而柔性链(PA M链)较少,使得所成凝胶缺乏柔韧性,黏附能力降低。综合考虑,该配方选择淀粉含量为2%。

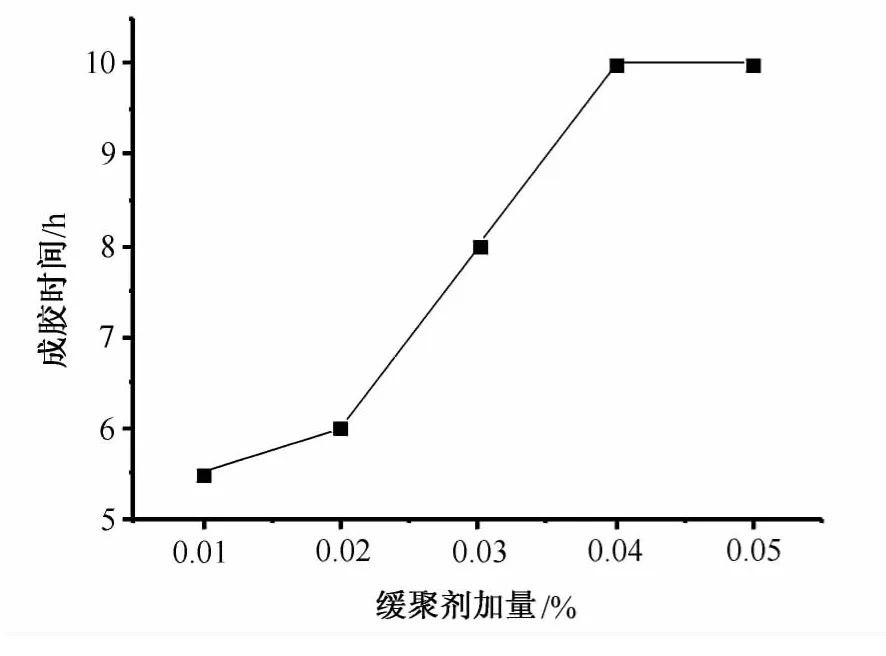

3)缓聚剂加量对成胶时间和凝胶黏度的影响 固定其他条件不变时,在100℃条件下,分别在体系中加入0.01%、0.02%、0.03%、0.04%、0.05% 的 自制缓 聚剂,观察试验结果可得到不同缓聚剂加量对成胶时间的影响(见图2)。由试验结果可知,加入少量的缓聚剂可以延长成胶时间,但基本不影响凝胶黏度,黏度都为190×104mPa·s以上。且当缓聚剂加量到0.04%时,再增加缓聚剂加量,成胶时间基本都保持在10h左右。故缓聚剂含量在0.04%较好。淀粉凝胶在100℃的水浴中放置1个月之后都未脱水,只是颜色变成了褐色,但是凝胶黏度基本上不变,还是冻胶状。

4)引发剂加量对成胶时间和凝胶黏度的影响 引发剂的种类及用量直接影响该调剖堵水剂的性能,在进行了大量引发剂筛选试验后,选用该种引发剂。在固定温度100℃,其他试验条件均不变时随着引发剂用量的增加,发现成胶时间基本都在11h左右,但凝胶黏度有所不同。引发剂用量对凝胶黏度的影响如图3所示。因为引发剂用量少时,引发剂引发后活性点较少,反应速率较慢,随时间增加分子间逐渐形成较强的网状结构,使得形成的凝胶黏度较大一些。通过调节引发剂的用量可以改变该体系在某一温度或不同温度下的凝胶黏度。因此在实际应用时可以根据具体要求选用合适的引发剂用量。由图3可以看出当引发剂含量在0.05%时,凝胶黏度最大。为得到较大的凝胶黏度,建议所选用的引发剂含量为0.05%。

表2 淀粉加量对成胶时间和凝胶黏度的影响

图2 缓聚剂加量对成胶时间的影响

图3 引发剂加量对凝胶黏度的影响

表3 温度对成胶时间及凝胶黏度的影响

5)温度对成胶时间和凝胶黏度的影响 在地层水中加入5.5%A M,2%淀粉,0.06%交联剂,0.05%引发剂,0.04%缓聚剂,0.06%乳化剂,乳化完全之后,固定其他条件不变,分别在温度为30、60、80、100、120℃条件下观察凝胶体系,最后发现,在30℃和60℃ 情况下体系并未成胶,在80、100、120℃条件下的成胶时间和凝胶黏度如表3所示。在不同温度下时,该体系溶液的凝胶化速率遵从一般反应规律,即反应速率随反应温度升高而加快,所以当温度升高时,反应速率加快,成胶时间缩短。在低于80℃时,168h都没成胶;80℃时成胶时间大约为120h;在高温120℃时成胶时间也有7.5h左右,说明注入性很好,不会在注入的过程中成胶。

表4 pH值对成胶时间及凝胶黏度的影响

2.2 调剖堵水剂性能评价

1)p H 值的影响 使用配方为5.5%AM、2%淀粉、0.06%交联剂、0.05%引发剂、0.04%缓聚剂、0.06%乳化剂时,用醋酸或氢氧化钠调节pH值,考查pH值对成胶性能的影响(见表2)。结果表明,pH值对该体系成胶时间及凝胶黏度均有影响,该体系在酸性条件下仍可成胶,但在p H小于2时不可成胶;成胶时间随着酸性的增强而增加,凝胶黏度随之减小。

2)热稳定性能 按照最佳配方所制的淀粉凝胶在100℃的水浴中放置1个月之后都未脱水,只是颜色变成了褐色,但是凝胶黏度基本上不变,还是冻胶状。

3)耐盐性能 分别用自来水和不同矿化度的水来配制该调剖堵水剂,在100℃观测该体系成胶时间和凝胶黏度,结果表明配制水的矿化度(盐度)对该堵剂的性能影响不大。用自来水配制的堵剂体系成胶时间为12h,用油田回注水(矿化度2.4×104mg/L)配制的堵剂体系成胶时间10h,说明该堵剂抗盐性强。

4)超临界CO2试验 按照试验筛选出的最佳配方即在地层水中加入2%淀粉、5.5%AM、0.05%NN-亚甲基双丙烯酰胺、0.04%缓聚剂、0.05%引发剂、0.06%乳化剂,乳化完全之后放进多功能CO2驱油评价装置,在温度为120℃,CO2压力为5 MPa的高温高压反应釜中反应,观察其流动性。由数次重复试验得出其成胶时间为7h,黏度为245×104mPa·s。说明该配方在超临界CO2气驱中仍然有较长的成胶时间和较大的凝胶黏度。

5)CO2气驱封窜物模试验 通过CO2气驱封窜物模试验来评价淀粉凝胶在气驱封窜物模试验过程中抑制CO2气窜的实际效果,物模封堵数据(人造岩心)如表5所示。

表5 物模封堵数据

由表5可以看出,封堵前的水驱渗透率为20.55×10-3μm2,凝胶封堵之后渗透率为2.35×10-3μm2,说明有明显的封堵效果。

3 结 论

(1)该封窜剂在超临界CO2气驱条件下仍有较长的成胶时间和较大的凝胶黏度。该调堵剂配制方法简单,将各组分混合均匀即可,成胶后呈高黏度凝胶状。

(2)该调堵剂适用温度范围较广(80~120℃),在模拟胜利和中原油田等地层条件下均能成胶。

(3)调堵剂成胶时间可控,在地下形成高分子共聚物凝胶,成胶前可泵性好,能够深部运移,实现深部调剖。

(4)成胶前有一定的黏度,可选择性地堵塞裂缝和大孔道,解决高压CO2驱替过程中深部窜流以及层内/层间气窜问题,提高CO2驱替效果,进而提高原油采收率。

(5)室内封堵试验效果较好,具有耐水冲刷性。

[1]韩秀贞,李宏岭,侯吉瑞 .改性淀粉一丙烯酰胺强凝胶堵剂的封堵性能研究[J].大庆石油地质与开发,2010,29(3):121-123.

[2]李宏岭,侯吉瑞,岳湘安 .地下成胶的淀粉-聚丙烯酰胺水基凝胶调堵剂性能研究[J].油田化学,2005,22(4):358-361.

[3]李粉丽,侯吉瑞,刘应辉 .改性淀粉强凝胶堵剂的研制[J].大庆石油地质与开发,2007,26(2):80-82.

[4]周 明,魏举鹏 .中低温水基强凝胶堵剂CSA M 的研制[J].油田化学,2004,21(2):38-41.

[5]唐孝芬,李红艳,刘玉章,等 .交联聚合物冻胶调堵剂性能评价指标及方法[J].石油钻采工艺,2004,26(2):49-53.

[6]唐长久,孙建华,杨昌华 .中原高含水油田调剖、调驱技术研究[J].大庆石油地质与开发,2005,24(1):70-73.

[7]谢贵明,付成兵,王稚阳 .正交试验在淀粉接枝丙烯酰胺聚合物阳离子化产物合成中的应用[J].贵州化工,2011,36(1):20-22.

[8]王中华 .油田用淀粉接枝共聚物研究与应用进[J].断块油气田,2010,17(2):239-245.

[9]张磊,刘富,张智军,等 .改性聚丙烯酰胺凝胶堵水剂的研制[J].胶体与聚合物,2011,29(1):22-24.

[10]曹功泽,侯吉瑞,岳湘安,等 .改性淀粉-丙烯酰胺接枝共聚调堵剂的动态成胶性能[J].油气地质与采收率,2008,15(5):72-77.