燃煤电厂SCR 烟气脱硝装置的冷模实验和CFD 数值计算研究

朱文斌 魏宇 上海电气石川岛电站环保工程有限公司(201602)

朱文斌 (1973年~),男,硕士,工程师,主要从事燃煤电站环保工程的设计工作。

0 前言

SCR反应器是整个脱硝系统的核心,而在催化剂层之前的烟气流速和氨浓度分布是否均匀将直接影响系统的整体性能。通常在设计SCR反应器及烟道系统时,均进行FMT和CFD数值计算研究,以取得烟道布置、喷氨格栅、氨/烟气混合器、整流器、烟气导向装置等机械部件的流场设计方面有关的具体理论依据和模拟仿真结果。

准确的和有效的FMT和CFD数值计算研究,将提供上述部件的设计指导,并最大限度的发挥催化剂的效力,减少系统阻力,避免系统积灰,延长系统催化剂寿命。

1 冷模实验

1.1 相似和模化准则

当进行模型实验时,很重要的一点就是要考虑流体力学的相似和模化准则。任何某一特定原型的按比例模化后的模型,其结论如果能够精确预测其原型的制约条件,那么它才是有用的。也就是说模型同实物之间应满足几何相似、运动相似和动力相似。

由流体力学控制方程,即N-S (Navier-Stokes)方程,可以推导出一组无量纲方程,当边界条件和初始条件相似时,可得出与缩放几何尺度大小无关的相似结论。

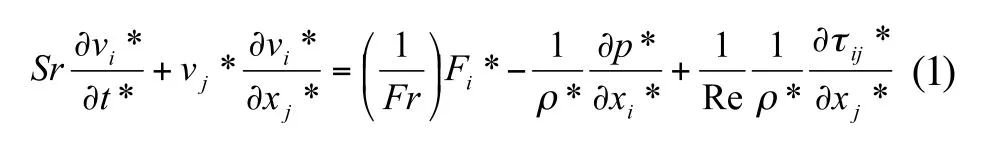

对流体密度ρ恒定不变的不可压缩流体,在应力形式的N-S方程的基础上推导出无量纲形式的N-S方程为

相应的相似准则数有:

式中,Sr为斯特劳哈尔数,它是非定常流动所需满足的相似准则,其物理意义表示迁移加速度惯性力与局部加速度惯性力之比。对于该项目,我们将研究稳态情况下的工况。

另外两个无量纲数就是大家熟知的雷诺数Re和弗劳德数Fr。弗劳德数Fr为重力相似准则,其物理意义表示惯性力与重力之比。雷诺数Re是粘性相似准则,其物理意义为惯性力与粘性力之比。这一分析保证,如果原型与模型的雷诺数和弗劳德数相等,那么原型和模型的无量纲速度场也将是相同的。对于烟气系统流场问题,最为重要的是雷诺数相等。

当雷诺数大于8 000,可应用高雷诺数相似理论而无须满足雷诺数相等的条件。这就是说,在高雷诺数下,流体几乎全部处于湍流区,粘性的影响仅限于近壁边界层。这个边界层厚度随雷诺数的增高几乎趋向一个固定值,因此在高雷诺数条件下,雷诺数不会影响紊流核心区的流场分布。这种流动的特性称为自模化状态,在此区域中,由于阻力系数几乎不受Re数大小的影响,模型中的Re数不必与实物中的相等,只要与实物处于同一自模化区就能自动保证流动相似。

对于烟道中的阻力可采用如下阻力计算公式:

则从模型到原型的阻力缩放公式为:

1.2 物理模型

模型的搭建严格按照尺寸相似的要求,包括整个装置烟道、反应器、注氨格栅(AIG)、氨/烟气混合器、导向叶片和整流器等。

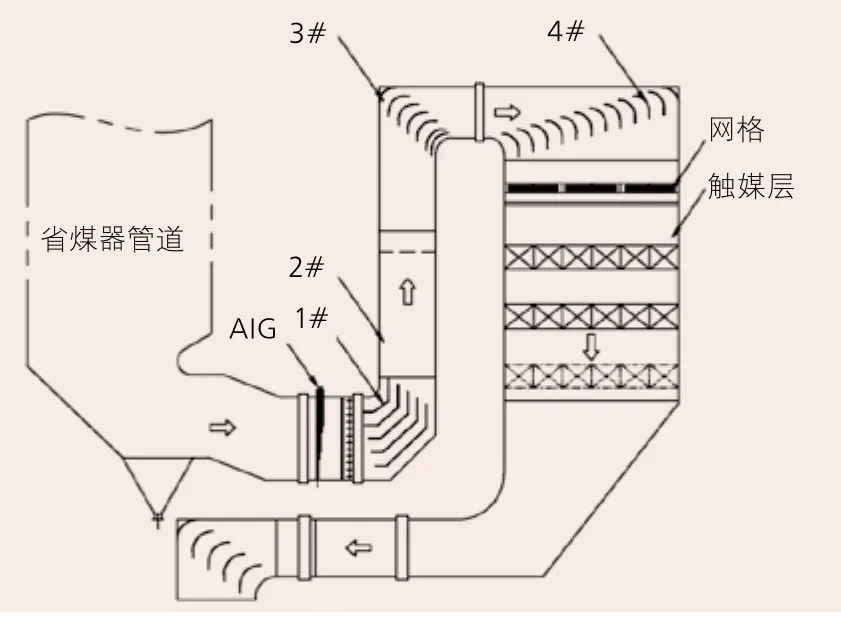

如图1,反应器物理模型是用有机玻璃制作,带有金属支架,连通管道用镀锌板制作。整个装置采用1:12几何相似比例制作。模型入口安装一台离心风机,以将环境中的空气鼓入到物理模型中。模型中设置了一个与AIG几何相似的示踪气体注入格栅,它包括9个独立的可调节的控制区域。一氧化碳被用作示踪气体。

图1 300MW SCR物理流动模型

1.3 实验要求

模型研究主要包括对以下参数的测量:压损、不同位置的流速、氨浓度分布,包括在AIG处、在第一层催化剂表面。参数的测量按几个设定的设计方案分别进行。模型研究的目标包括:

(1)使在第一层催化剂表面的烟气速度分布最优化;

(2)使在第一层催化剂表面的烟气中氨气浓度分布最优化;

(3)不同部位积灰的研究;

(4)尽可能将系统压损减小到最低。

1.4 实际参数

图2 300MW SCR装置

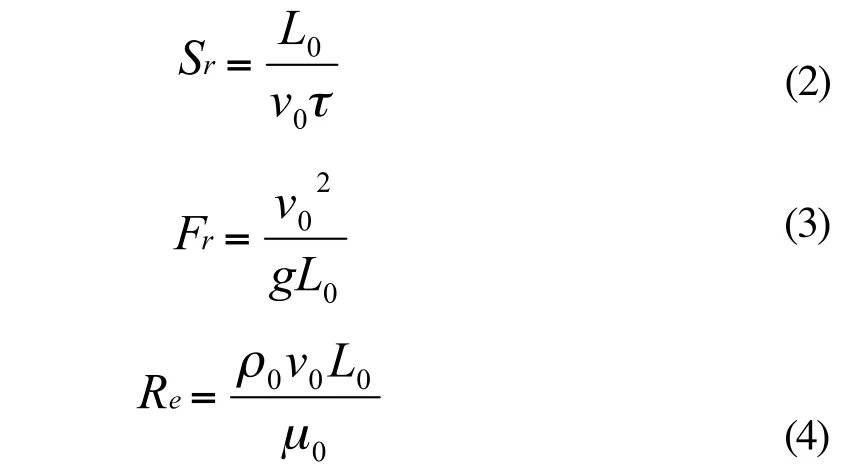

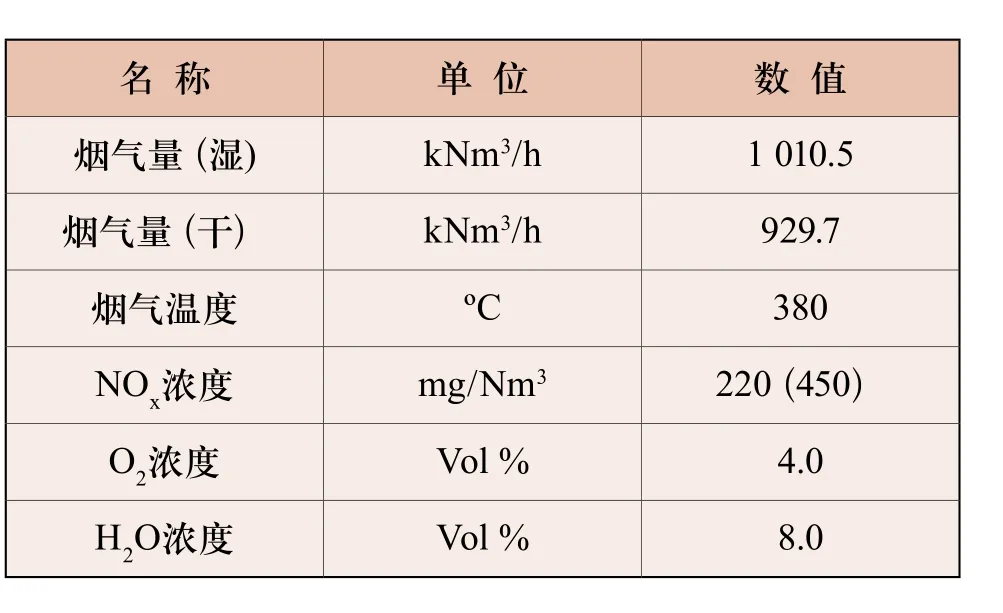

如图2,本项目的模型从进口到出口,流体为从左向右流动。图中只显示了一个反应器的外形,本项目每台炉共有两个反应器,以锅炉中心线为对称。烟气从锅炉省煤器流出后,进入一段直的水平烟道直至注氨格栅(AIG)。然后烟气经过内部混合器,使得注入的氨气和烟气充分均匀混合。烟气然后垂直向上流动,经过一个不对称的扩张段,再垂直向下进入反应器床层之前再次转为水平流动。反应器采用的是2+1的形式,即2个安装好的和一个预留的触媒层,其主要设计参数见表1、表2。

表1 SCR装置入口烟气参数

表2 SCR反应器设计参数

1.5 实验过程

实验在100%负荷的条件下进行。实验测点至少应在弯头或障碍物的2~3倍的当量管径下游位置,以避免其所产生的不规则流动。实验时参数的测定采用网格测点法。

图3表示SCR导流板和导向叶片参考位置。

图3 导流板和导向叶片参考位置

粉尘模拟和可视化的实现采用面粉。这一实验,有助于显示流型和帮助优化设置导流板及叶片,此外还可以预测可能的积灰区域。

2 CFD计算

2.1 建立模型

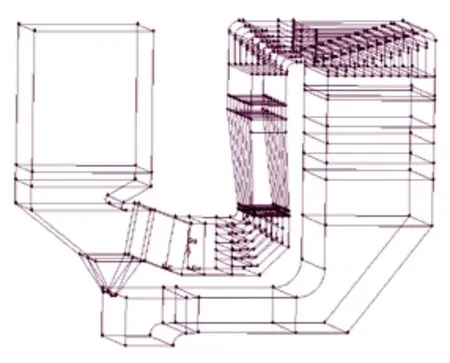

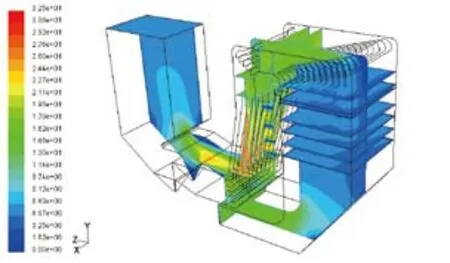

对于每个需要模拟的算例,可在Gambit中绘制一个三维的模型,如图4所示。将其转化为Fluent可读的计算用流体网络,如图5所示。

图4 SCR装置的Gambit模型

图5 计算用网格样图

一般烟道中的导向叶片厚度仅为6mm左右,和烟道外形尺寸相比很小,在计算中可以忽略其厚度。只作为刚性表面处理,有一定的边界层,这样,在Gambit中就可以很容易地生成六面体网格,提高计算的收敛速度和准确性。本项目最终的计算网格在2×106个左右,FLUENT在所有控制体积内均对控制方程进行积分计算,直到守衡。SIMPLE算法对所有用于积分计算的变量采用中心差分格式,各相关变量的收敛误差为10-3。

2.2 输入边界条件

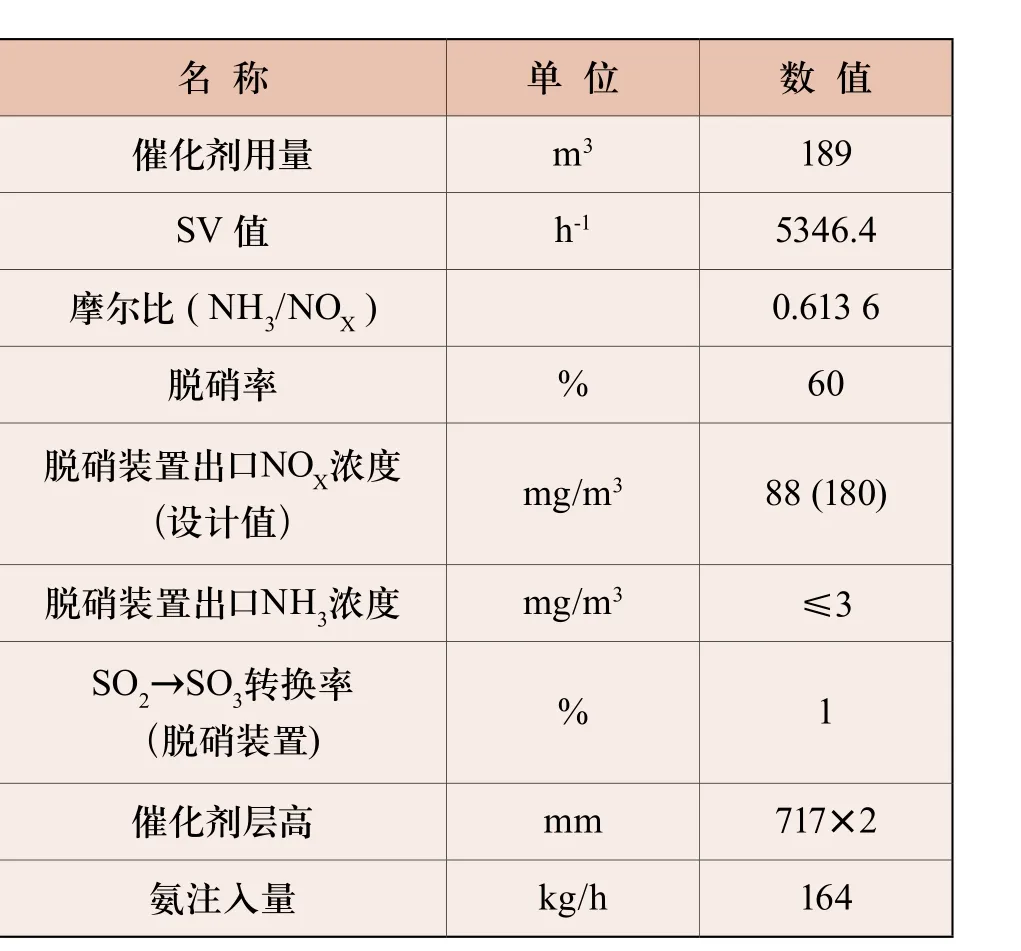

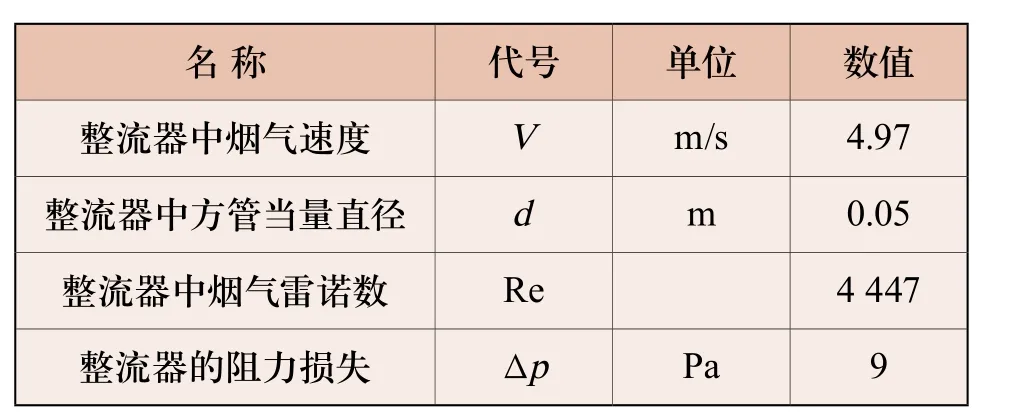

另外,准确将原型的必要参数输入到FLUENT中,是获得准确计算结果的先决条件,即需要确定计算模型的边界条件。为了便于计算输入,将计算涉及到的主要数据整理并列于表3。

表3 反应器中整流器相关数据

表4 反应器烟道相关数据

表5 反应器触媒相关数据

从表3~表5中,我们可以看到在整个系统中,烟道和反应器烟道中烟气的雷诺数在105~106数量级,满足自模化条件。整流器中烟气流动的雷诺数等于4 447,在计算中选择紊流和惯性损失项。两层催化剂床层中烟气流动的雷诺数为775,在计算中选择层流和粘性损失项。

2.3 不同方案的研究

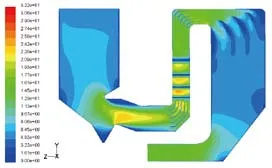

为了寻找最佳方案,笔者在CFD中分别计算了不同的烟道设置结构。以下是完成的实验方案。

方案1:即1#、2#点处不设导向叶片,3#点处设5片导向叶片,3#点处设7片导向叶片。

方案2:在方案1的基础之上,1#点位置,设置3个导向叶片;2#点位置,设置5个扩散导向叶片。

方案3:1#点位置,设置5个导向叶片;2#点位置,设置7个扩散导向叶片,3#点处设5片导向叶片,4#点处设11片导向叶片(此方案被确定为最终优化方案)。

图6 第一层催化剂表面计算流速分布 (方案1)

图7 SCR装置CFD计算流速分布 (方案2)

图9 SCR装置计算各断面流速分布 (方案3)

图10 第一层催化剂表面实验流速分布 (方案3)

图11 第一层催化剂表面CFD流速分布 (方案3)

图12 第一层催化剂表面实验气体分布 (方案3)

表6 数据统计分析 (方案3)

3 SCR工艺设计计算中的要点

3.1 SCR脱硝装置的结构优化设计要点

在装置设计中充分考虑烟气流道的合理性,严格按照DL/T5121-2000《火力发电厂烟风煤粉管道设计技术规程》设计,尽量少采用异形件,如不可避免,异形件应根据布置条件选择最佳形状,使介质流过这些异形件时局部阻力为最小。

注氨格栅(AIG)的设置尽可能离反应器远一点,以使注入的氨气和烟气有充分的混合时间,在流入SCR催化剂层之前其均匀性较好。

在注氨格栅(AIG)之后布置有氨烟气混合器,需要合理选择设计。

在反应器第一层SCR催化剂层之前2m左右,布置有烟气整流器和防集灰装置,可以很好地对烟气进行导流和混合。

在烟道的各个弯头处需考虑合理设置导向叶片;在直段变径处需设置导向板,以均匀流场、减少系统阻力和防止积灰。

3.2 SCR烟道系统设计要点

在大型电站锅炉的烟风道系统中,一般很难采用缓转弯头,而且b远大于R,R为转弯半径,b为入口烟道宽度。在实际工程中通常取rw=rn=600~800mm,以方便制作和安装,提高装置的技术经济性。

如果不是万不得已,尽量不要采用外削角急转弯头,因为这种弯头增加了较大的系统阻力,而且流速分布极为不均,即使增加了导向叶片使流场分布得到改善,但系统的阻力反而更大了。

装设导向叶片或导流板时,进口前气流应均匀,否则应有一定的直管段。但是在实际的脱硝装置烟道布置中,因为布置的原因,经常在变径后就紧跟着弯头。所以在弯头处宜装设导向叶片,同时变径处也需装设导向板,同时考虑在变径烟道段后面留有一定的直段。

在省煤器的底部一般均设置了灰斗,在此处烟气的流速较低一般在6 m/s左右,且有一个急转弯,便于飞灰的收集。在此之后一直到反应器烟道,烟气流速一般在15~20 m/s,飞灰不易堆积,故在这段烟道的拐弯处不再设置灰斗。经项目物理模型验证,这个判断是正确的,另外,多个实际运行项目在停炉检修时也证实在省煤器灰斗之后的烟道拐弯处确实没有积灰。

导向叶片的设置,关系到系统阻力和流场均匀性,同时也涉及到制作成本。一般随着导向叶片数量的增加,系统阻力将增加,但增加一定的数量后系统阻力则趋于下降;而流速分布则随着导向叶片的增加趋于均匀。此时需要根据系统阻力、流速分布和经济性来进行分析比较。

导向叶片一般均采用圆弧板,前后加直段构成,其模拟时效果相对较好,流场较为均匀。

3.3 FMT仿真的注意要点

近年来,随着国内环境保护力度的加大,大量在建和在运火力发电机组均设置了SCR烟气脱硝装置,SCR反应器FMT仿真及CFD计算的工作也已大量开展,并为各系统供应商和科研院校所重视。但是这项工作专业性较强,可供借鉴的资料少,而且国外有经验的供应商不会将详细的SCR反应器FMT仿真及CFD计算过程和参数设置进行详细说明,一般只给出结果。

以下总结了一些需要注意的要点:

(1)冷模装置的搭建,需要考虑完整性,一般均需要将省煤器烟道、进入空气预热器烟道全部做好,以利于进入实验装置的鼓入空气有一个较为均匀的初始速度;

(2)喷氨格栅在实际操作中无法做到同比例缩小,可尽量在模型中设置分配装置,做到喷出的示踪气体较为均匀;

(3)在实验之前,根据经验,得到在原型烟气条件下整流器层和催化剂层的阻力大小,可计算出在模型空气条件下它们的阻力大小,以确定模型中阻力件的选择。一般取原型和模型中流体速度相同,每一层催化剂层的实际阻力为200Pa,则模型中的催化剂层的模拟阻力为120Pa,因为催化剂层中流体流动为层流,应用多孔介质模型,阻力与速度V及动力粘度μ成正比。

3.4 CFD计算过程中的注意要点

(1)尽量生成结构化网格,即六面体网格,以利于计算的速度和快速收敛;

(2)通常可忽略SCR反应器中化学反应的热量和装置对外的散热量,可不选能量方程,从而可提高计算速度;

(3)导向板的网格划分难度较大,因为其同烟道尺寸相比厚度可忽略,这样可在弯头处生成六面体网格;

(4)整流器层和催化剂层的网格划分和模拟较困难,应采用FLUENT中自带的多孔介质模型进行模拟。先计算它们中流体流动的雷诺数Re,以确定流动是层流还是湍流。再根据预先知道的原型阻力计算渗透性相关系数α和惯性阻力系数C2,并在FLUENT的Fluid界面中选择填入;

(5)冷态实验通常采用环境空气作为流动介质,和烟气的物理特性存在一定的差异,在CFD计算中需要进行换算和修正。在SCR反应器和前后烟道中,烟气流动处于湍流状态,可以应用式5、式6进行阻力计算,以匹配原型和模型间的阻力数据。

4 结论

在SCR装置的设计中需要考虑合理地布置烟道、反应器、注氨格栅(AIG)、氨烟气混合器、导向叶片、整流器等。

SCR装置的FMT及CFD仿真核心就是确保注入氨气与烟气的均匀混合及在第一层催化剂前方断面处的流速分布均匀。燃煤电站中的SCR装置其布置型式和系统组成均相类似。所以,在SCR装置的工艺设计时针对不同的异形件,按照技术规程和已验证项目设置导流板和导流叶片,基本可以满足新项目脱硝系统流场的要求。

需要注意的是,CFD计算和实验测量数据之间有所不同,CFD计算结果一般将更为保守。所以,笔者认为积累一定经验后,新项目的设计可只进行CFD计算,以便对导流板和导流叶片的设置进行优化和调整。

[1]江宏俊. 流体力学[M]. 高等教育出版社,1988.

[2]王献孚,熊鳌魁. 高等流体力学[M]. 华中科技大学出版社,2004.

[3]郑洽馀,鲁钟琪. 流体力学[M]. 北京: 机械工业出版社,1983.

[4]DLT 5121-2000,火力发电厂烟风煤粉管道设计技术规程,电力工业出版社.

[5]IDSB 35-007E,烟风道叶片设计基准,Ishikawajima-Harima Heavy Industries Co., Ltd.

[6]沈丹,仲兆平,过小玲. 600 MW电厂SCR烟气脱硝反应器内不同导流板的流场数值模拟[J]. 电力环境保护,2007,23 (1).

[7]FLUENT User’s Guide[Z]. 2001,6 (1).

——李红,安明哲,苟梓希.CN 114180719A