基于FPGA 实现的一种电加热浸漆控制方法

翁彬 李洁 顾伟光 上海三菱电梯有限公司(201245)

翁彬(1979年~),男,硕士,工程师,主要从事电梯印板及FPGA/CPLD的设计开发工作。

0 前 言

传统的浸漆方法多数采用整体沉浸加烘箱固化方式,设备投入大,占用空间大,能源消耗大,工艺时间长,且无法形成流水线操作,已经成为众多电机制造企业的一项技术瓶颈。

作为一项新兴的浸漆方法——电加热/紫外光固化浸漆(以下简称为“电加热浸漆”)技术,采用了“电加热浸渍+紫外光固化”相结合的技术,能够大幅度降低能耗,缩短生产周期,大幅节约浸渍用漆,能有效地解决传统浸漆方法存在的诸多问题。

在电加热浸漆技术的实际应用时,需要一套能精确控制线圈温度的直接通电加热装置,而该电加热控制装置的核心技术目前仅由国外少数几家专业厂商掌握,其提供给国内电机制造企业的设备价格非常昂贵。考虑到电加热浸漆方法无法沿用现有的加热烘箱等设备,需额外增加大量的初期投资来购买新的电加热设备,因此国内众多电机制造企业往往不愿放弃现有传统的浸漆方法,导致该项新兴技术虽然在国外已经被普遍使用,而在国内却仍然处于刚刚起步的阶段。

1 电加热浸漆的概述

1.1 电加热浸漆技术介绍

传统浸漆方式,定子线圈升温过程是通过烘箱加热来完成的,升温方式由外而内。而电加热浸漆技术是直接给电机线圈通电加热实现线圈升温,升温方式由内而外,使最需要加热升温的线圈内部迅速升温,使线圈内部空隙中的绝缘漆快速达到凝胶温度,减少流失,提高浸漆质量。同时,紫外光固化可以实现快速固化工件表面,使表面光滑,在工件表面形成外壳阻止树脂流失,进一步提高浸渍质量。

相比传统的烘箱加热浸漆方式,电加热浸漆技术具有以下特点:

(1)缩短加热时间,降低能耗,提高生产效率;

对于中小型电机定子线圈整体电加热浸漆,约60min可完成全部浸漆工序。而与之对比,目前真空浸漆方式完成整个工序约6~7h,其中烘箱加热固化时间约 4~5h。与真空浸漆相比,电加热浸漆方法的加热升温速度不受烘箱设备限制,更易实现流水线操作、规模化生产。

(2)提高浸漆质量,节约原材料,更加环保;

电加热浸漆技术能精确控制用漆量及浸渍质量,通过直接给电机线圈通电加热,使绝缘漆快速达到凝胶温度,减少了绝缘漆的流失和挥发,在提高浸漆质量的同时节约原材料,也更加环保。

表1对电加热浸漆技术与传统浸漆技术进行了对比。

表1 电加热浸漆技术与传统浸漆技术对比

1.2 电加热浸漆工艺

传统的浸漆工艺整个工序分为如下几个阶段:浸漆、滴漆、加热升温、高温固化、冷却。其中浸漆和滴漆阶段线圈处于常温,加热升温和高温固化阶段线圈则是通过放入烘箱实现的。

电加热浸漆工艺的整个工序分为如下几个阶段:预热、浸漆、滴漆、电加热固化、紫外固化。上述5个阶段线圈均处于通电加热状态。

以任意一款中小型电机的定子线圈为例,采用传统浸漆工艺如图1所示,采用电加热浸漆工艺如图2所示。从中可以看出,一个定子线圈完整的浸漆过程,若采用典型的传统浸漆工艺,至少需要5h,且大部分时间烘箱都处于工作状态,而采用电加热浸漆工艺,1h内即可完成全部浸漆工艺,且无需烘箱设备,大大提高了生产效率,降低了设备能耗。

图1 传统浸漆工艺

图2 电加热浸漆工艺

2 电加热浸漆的实现方法

虽然电加热浸漆技术具有非常显著的优点,并且在国外也已经有成熟的应用,但是目前在国内其仍为一项新兴技术,尚未普及应用。主要的原因是,与传统的浸漆方式相比,电加热浸漆具有以下缺点:

(1)需要专门的电加热控制设备

据了解,目前全世界能为用户度身定做电加热设备及掌握核心技术的只有德国一家公司,其设备报价昂贵,维护成本很高。

(2)需要具有更加良好的热固化特性的绝缘漆

经某浸渍漆供应商推荐,电加热浸漆技术所采用的绝缘漆型号具有更加良好的热固化特性,同时也是一款环保漆,无异味、挥发少,漆能反复利用,但该漆价格较为昂贵,约为同品牌传统浸漆工艺用漆型号价格的2倍。考虑到采用电加热浸漆技术,分摊到单位零件的浸渍漆用量大幅减少,因此总体的浸渍漆成本还是降低的。

因此,实现电加热浸漆控制是国内推广电加热浸漆技术应用的关键,这里详细说明一种可实现的利用FPGA(Field Programmable Gate Array,即现场可编程门阵列)控制电加热浸漆的方法。

2.1 电加热控制技术原理

电加热浸漆技术的基本原理是通过给电机线圈通电加热实现线圈升温,并使通电线圈的温度在浸漆的各个阶段按照经验温度曲线进行变化。因此电加热浸漆技术的真正核心就是如何实现线圈温度快速精确的控制。要实现对线圈温度进行快速、精确的控制,可以采用温度闭环反馈控制。

温度闭环反馈控制的两个重要的要素为:

(1)温度的输出控制;

(2)温度的反馈。

温度的输出控制方法为:通过改变线圈两端加载电压的大小来改变线圈通电电流,进而改变线圈瞬时发热功耗的大小来控制线圈温度的变化。

温度反馈即为实现对线圈温度的实时测量。在电加热浸漆的实际应用工况中,在线圈内埋入热电偶,或者红外测温等传统的温度测量方法都不适合。在电加热浸漆过程中,由于全过程都可以方便的在线圈两端加载电压进行通电,因此可以采用电压电流法测量出电阻,通过电阻的变化测量出温度的变化。

根据物理学原理,金属线圈的电阻与温度具有如下关系:

t—试验过程中的线圈温度,℃

R0—试验起始时(温度为 t0)的线圈电阻值,Ω

R—试验过程中(温度为 t)的线圈电阻值,Ω

k—导体材料在0℃时电阻温度系数的倒数,对于铜导线, k = 2 34.5。

变换式1,试验过程中的线圈温度计算式为:

2.2 电加热浸漆的硬件平台

根据电加热浸漆的技术分析,图3为一种简单可行的硬件系统结构。通过控制系统对PWM的开关控制来实现A点电压的控制,从而控制流经Rt的电流,电流值的大小又能控制线圈的温度变化。而线圈温度的变化会引起线圈电阻Rt的变化,通过电压电流的反馈测量,可以计算出当前的Rt,通过式2可以推算出当前的温度。根据设定温度与反馈量计算出的当前温度可以得出PWM的控制输出。从而实现线圈电加热浸漆过程的温度闭环控制。

控制路径为:电压——电流——温度;

信号回馈路径为:电压、电流——电阻——温度。

图3 线圈电加热浸漆控制系统的硬件结构

图3 说明:

(1)线圈Coil等效为电阻Rt与电感Lt的串联;

(2)FB1反馈点测量电压值,从而测出A处的电压,即线圈Coil上电压值U;

(3)FB2反馈点测量电流值,即通过DCCT测出流经线圈Coil的电流值I;

(4)根据一次电加热操作的线圈大小及串接数量来选择适当的母线电压值DCP及相应的母线电容C1。

图4为本次线圈电加热浸漆控制系统的控制模块。FB1反馈点电压值模拟量信号和FB2反馈点线圈电流值模拟量信号均经过调理电路和AD模数转换芯片,转化为数字量电压信号送至核心控制芯片FPGA。FPGA根据这两个反馈值再计算出温度反馈量,实施温度闭环控制处理运算,而后输出PWM信号来调整线圈的给定电压,从而完成对电加热线圈的温度闭环控制。

图4 线圈电加热浸漆控制模块

在闭环控制应用中,目前业界常用的控制芯片为DSP(数字信号处理器)或者MCU(微控制器),而在方案中,选用FPGA作为核心控制芯片是基于FPGA具有以下几方面的优势:

FPGA高速的运算处理能力可以带来更高的控制实时性。利用硬件并行的优势,FPGA打破了顺序执行的模式,在每个时钟周期内完成更多的处理任务;

FPGA提供了更灵活的原型开发能力。由于电加热浸漆控制算法在国内尚无借鉴之处,因此控制模型及算法等都需要在不断的实验中进行改进优化。FPGA的灵活可重配置可以节省硬件平台重开发的时间。

FPGA真正的并行处理能力可以非常容易的实现多个电加热浸漆过程的独立控制,具有很强的可扩展性。

2.3 FPGA实现的控制方法

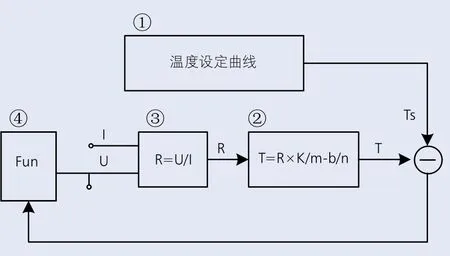

利用FPGA实现的电加热浸漆温度闭环控制系统,其闭环控制流程如图5所示,图中说明如下:

(1)为温度设定曲线生成模块,根据时间基轴产生电加热所需的设定温度值Ts。

(2)为电阻值到温度值的演算模块,根据式2推算出的变形公式。

通过式3,可以将所有的参数都转化为整数,并且参数m和n设定为2的整数次方,利用该式进行电阻值与电流值之间的演算是为了适应FPGA执行整数数学运算的特性,以避免浮点运算占用更多的FPGA内部逻辑资源。

(3)为电压电流值到电阻值的演算。由于浸漆线圈的电阻值通常都比较小,单个阻值都在1Ω以下,因此在该模块中进行电阻值计算的时候,为了减小计算误差,可以采用适当的倍数放大运算,例如可以计算1024×R的值,送入模块(2)进行演算。

(4)为温度控制算法。通过设定温度与实际温度的差值来控制加载在线圈两端电压的大小。可以采用各种的闭环控制算法,诸如经典的PID等。本温度控制算法采用简易滞环调节的控制方式。在温度差值处于不同范围内选择不同几档设定电压值,差值越大,设定电压值越高。当实际温度高于设定温度后,则选择关断电压输出。

图5 温度闭环控制的流程

利用FPGA不但能实现温度的闭环控制,而且还能实现电压电流值的采样以及PWM模拟输出等功能。因此整个电加热浸漆的控制过程可由FPGA实现,其内部功能模块组成如图6所示。

图6 FPGA内部功能模块的组成

其中各功能子模块的功能见表2所示。

表2 FPGA功能模块的说明

3 电加热浸漆试验

3.1 试验准备

在现有实验室条件下尝试电加热浸漆试验,不仅要考虑可操作性,更要考虑线圈的体积及质量,因此本实验以某一款中小型电机的定子线圈做为实验对象。由于该型号线圈齿单个电阻值较小,将3个线圈齿组件串联起来,增加被控对象的电阻值,在保证控制精度的同时能更好地提高浸漆效率。

为了能更好地验证电加热浸漆的优劣,试验前进行了相关准备工作。

(1)线圈齿称重

为了便于计算电加热浸漆的耗漆量,事先对单个线圈齿组件进行了称重,浸漆前质量为207.206g。

(2)CSV(Corona Start Voltage)起始放电电压测试

为了便于评价浸漆前后线圈齿的绝缘性能,对单个线圈齿进行了CSV测试,其浸漆前起始放电电压为1.8kV。

(3)热电偶设置

为了能更直接地掌握线圈的温度变化,便于与设定值比较,在线圈内部埋设了热电偶线,通过记录仪实时记录温度变化。

3.2 工艺说明

电加热浸漆工艺如下:

3.2.1 工序:预热、浸漆、滴漆、电加热固化、紫外固化

3.2.2 浸渍对象:电机用小线圈,常温电阻:0.25±0.05Ω

3.2.3 具体工艺

(1)预热:线圈以水平方式吊装在接线柱上。采用对线圈通电的方式将线圈预热,目标温度:线圈90~110℃;

(2)浸漆:缓慢将线圈浸没入绝缘漆中,下沉速度越慢越好,完全浸没后控制线圈温度95~115℃,保持5~8min;

(3)滴漆:将线圈缓慢提出绝缘漆,保持线圈温度105~115℃,滴漆3~5min;

(4)电加热固化:线圈加热至150℃后保持10~20min;

(5)紫外光固化:为确保线圈上非金属部分完全固化,需将线圈暴露在紫外光辐射下,上下两个面各保持5~10min,即可实现整个线圈上树脂的完全固化。3.2.4补充说明

(1)可以对定子线圈整体实施电加热浸漆,亦可对若干个串联起来线圈进行电加热浸漆;

(2)整个浸漆过程都需要对线圈通电加热,包括紫外光固化阶段;

(3)进入滴漆阶段时,可以将线圈缓慢提出漆缸,亦可采用将漆缸升降的方式使两者分离。

3.3 试验过程

根据电加热浸漆工艺,并结合试验平台情况,拟定了临时的试验用电加热浸漆试验工艺,参见表3。

表3 电加热浸漆试验工艺设定

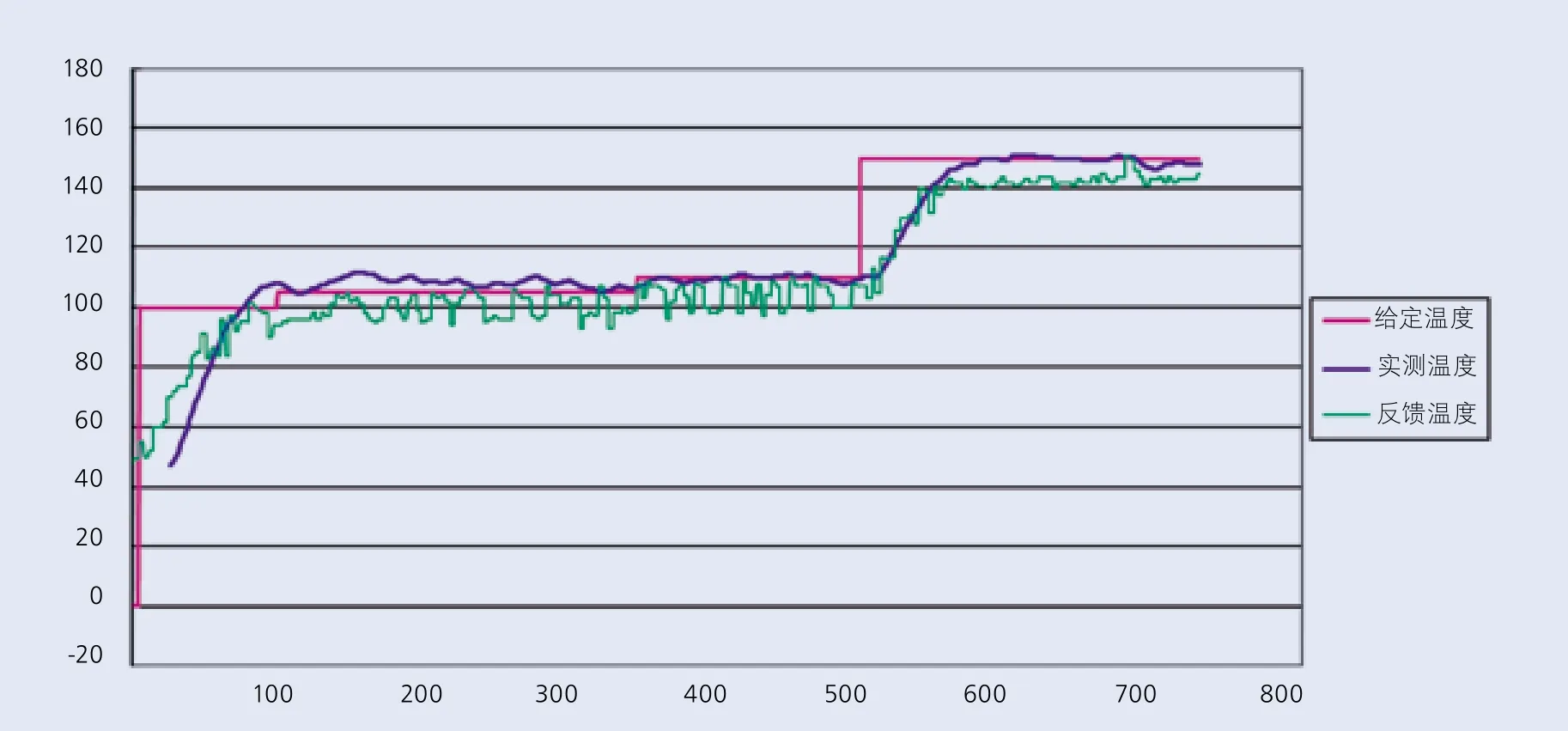

将上述工艺步骤拟合成给定温度—时间曲线,电加热浸漆控制系统严格按照此温度设定曲线来进行电加热浸漆试验。试验过程中记录两组数据,一组为通过热电偶测量所得的线圈实测温度,另一组为FPGA内部计算所得的线圈反馈温度。其中线圈实测温度的数据为,在线圈中埋设热电偶,并通过温度记录仪将线圈温度实时记录下来。而线圈反馈温度是指FPGA控制系统内部,通过采集的线圈电压与电流值,通过计算得到的线圈当前反馈温度,该数据通过FPGA的串行调试接口送至上位机记录所得。最后将所记录的上述两组温度数据曲线与给定温度曲线按照同一时间轴汇集在一起,即可得到电加热浸漆试验温度曲线,如图7所示。

图7 电加热浸漆试验温度曲线

其中反馈温度是FPGA内部通过对电压电流的反馈采样值的一系列公式演算得出的温度值,由于电加热过程中温度变化引起的电阻值变化相对较小,因此要精确的计算出当前的实际温度值需要十分精准的电压及电流采样方式。由于试验所采用的电压与电流测量方式自身存在一定的误差,因此目前试验数据中反映出的反馈温度计算值与当前实测温度值存在±5℃偏差现象属于正常的试验测量误差。从图7所示曲线分析,实测温度曲线与给定温度曲线虽然存在一定的温度偏差,但总体趋势基本一致,FPGA实现的温度闭环控制完全满足电加热浸漆试验。

3.4 实验结果

对浸漆后的单个线圈齿组件进行CSV测试,其CSV值达到2.1kV,较浸漆前单个线圈齿的CSV值有明显提高。从外观及解剖情况来看,整个线圈绝缘漆覆盖均匀,渗透良好,固化完整,滴漆干净,无凝滴态,表面无气泡现象。

对浸漆后的线圈齿组件进行了称重,为210.238g,与浸漆前所称值对比可得,该型号电机单个线圈齿仅耗漆3.632g,按整个电机18个线圈齿计算,每台电机采样电加热浸漆仅耗漆约65g。可见采用电加热浸漆方式,绝缘漆的用量将大大降低。

4 结 语

作为一次实验室内的电加热浸漆试验,整体效果达到了预期,电加热浸漆的高效率、高质量、环保节能等优势都得以佐证。作为一次技术方法上的尝试,利用FPGA实现的电加热浸漆控制方法,从技术角度而言,论证了自主开发电加热浸漆控制技术的可行性。为后续设计开发应用于实际电机产品的电加热浸漆设备做了技术准备。该电加热浸漆控制方法成功实现,一定程度上打破了国外在电加热浸漆设备上的技术壁垒,可以有效的推广先进的电加热浸漆工艺在国内电机制造厂商中的应用,提高国内电机的绝缘性能和质量,同时可以有效的改善电机制造行业的环保与节能。

[1]杨杰.可调距式电加热紫外固化设备研究[J].机械工程与字自动化,2010,(02):103-105.

[2]孟凡君,佟德成,姜云波.低压电机绕组挂漆量工艺研究[J].防爆电机,2011,46:47-50.

[3]黄霞.基于FPGA的智能温度控制系统的设计[D].武汉理工大学,2012,(12).

[4]付学志,姚旺生,苟伟,谭斌.基于FPGA的高速PID控制器设计与仿真[J]. 电子技术应用. 2007,(01).

[5]吴继华,王诚.Altera FPGA/CPLD设计(高级篇)[M].人民邮电出版社,2005.