抗水树电缆的研制

贺金红 上海电缆厂有限公司 (200093)

贺金红(1980年~),女,硕士,工程师,主要从事电线电缆研制。

0 引言

在潮气和电场的共同作用下,水树是诱发电力电缆破坏的主要原因。近年来,水树对电缆的破坏受到高度关注。人们意识到必须采取措施,及早避免和遏制水树导致电缆损坏上升的趋势。20世纪80年代末,世界上就开始了抗水树电缆的研制,抗水树电缆虽在北美和欧洲地区已有20多年的成功运行历史,但国内抗水树交联电缆技术处于初期阶段。我国中压交联电缆年投运量大,如果能够使抗水树交联电缆在国内电网中广泛使用,则可以大大提高中压电缆线路的运行寿命,提高电网安全质量。因此,为了电网运行的安全,迫切需要开发国产抗水树交联聚乙烯电缆。

1 水树引发和生长机理

近年来,国内外对电缆水树的研究较多,Chen等通过研究认为,水树基本由一系列沿电场方向排列的含水微孔构成。Suzuki等从三维等效电路对水树进行了分析,Lee等研究了水树老化交联聚乙烯的交流击穿强度与空间电荷分布的关系,Fan等研究了交联聚乙烯中水树的微观结构。诸多研究观点主要分为两种,一种观点认为水树形成机理是物理作用,渗入到材料内部的小水珠在电场的作用下发生沿电场方向的形变,形状由球形变成椭球形,并同时对材料施加沿电场方向的挤压力,当它施加给材料的能量超过材料分子链的键能时,就会导致分子链断裂以及材料的破坏,在这些区域就会形成一些微小的充水孔穴。水树形成的另一个机理是化学反应理论,是由水、离子、聚乙烯共同参与完成的,在电场作用下首先水被电离形成自由基,自由基再与聚合物发生反应。形成的聚合物自由基与聚合物中的氧发生作用,导致材料的氧化降解,形成水树。

2 抗水树电缆的设计与制造

2.1 抗水树电缆发展现状

抗水树交联电缆,主要是通过半导电材料的抗水分子渗透性能,降低水分子侵入绝缘层内部的几率,提高绝缘材料的分子稳定性,增强交联电缆材料的抗水树生长特性等方面来提高抗水树性能。美国、日本、德国从20世纪80年代末、90 年代初就开始研究制造一种具有防水功能的中压交联电缆,使电缆的安全、可靠性和使用寿命成倍地提高,在北美及欧洲地区,抗水树绝缘材料占主导地位。制造精良的交联聚乙烯电缆通常情况下可以平均使用20~25年,而抗水树交联聚乙烯电缆预计可以使用40年以上。

我国在1995年颁布的GB50217-94《电力工程电缆设计规范》中指出,用在中、高压回路的交联聚乙烯电缆,应选择属于具备耐水树特性的绝缘构造型式。2007年DL/1070-2007《中压交联电缆抗水树性能鉴定试验方法和要求》编订出版,国网武汉高压研究所已经开展抗水树电缆鉴定试验。近年来,国内的一些原材料及电缆制造企业在抗水树交联聚乙烯的材料、产品方面也相继展开研究工作。

2.2 抗水树电缆设计

水树主要是绝缘中水分、电应力和某些诱发因素(微孔、杂质、半导电层突起、空间电荷或离子)发展成的一些微通道。为了防止外部水分的侵入,特高压电缆主要通过采用铅护套结构和超洁净绝缘材料,通讯电缆则主要是采用铝塑纵包结构。但对于用量巨大的中压电力电缆来说,上述两种方法均成本太高,因此,要抑制水树,最现实有效的方法是除去微隙、杂质、突起等产生水树的因素,具体来说就是采用抗水树绝缘料和洁净生产工艺。

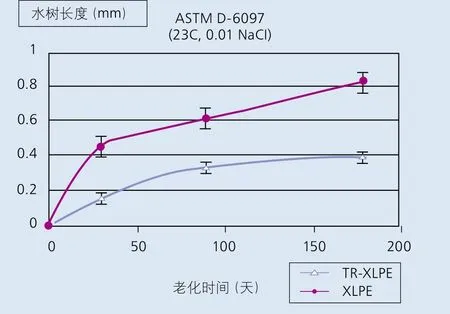

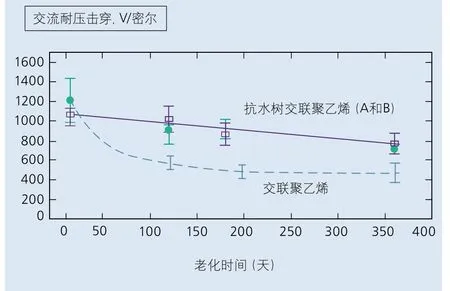

抗水树电缆用的绝缘料,通过在绝缘料中添加专效添加剂,以分散并减缓水、离子以及其他导电物质在交联聚乙烯内的扩散,从而减少在潮湿条件下出现局部电场应力增强和电降解、产生水树等问题。由于材料质量的优劣对抗水树电缆产品质量有着直接的影响,因而材料的选择尤其重要。这里介绍的抗水树电缆,所选陶式抗水树绝缘材料经多次验证试验,在抗水树性能、交流电击穿电压和预计使用寿命方面,其性能均优于交联聚乙烯,图1、图2分别为所用抗水树交联聚乙烯绝缘料与交联聚乙烯绝缘抗水树性能和交流击穿耐压试验对比。

图1 抗水树交联聚乙烯绝缘料与交联聚乙烯绝缘料水树长度对比试验

图2 抗水树交联聚乙烯绝缘料与交联聚乙烯绝缘料交流击穿耐压试验

根据DL/1070-2007《中压交联电缆抗水树性能鉴定试验 方法和要求》电缆鉴定试样要求,对抗水树电缆进行了设计,电压等级为8.7/10kV,电缆导体截面为50mm2,电缆结构如图3所示。电缆工艺流程:铜导体→三层共挤→铜带屏蔽→无纺布包带→PVC护套。

图3 TR-YJV 8.7/10kV 1×50mm2 电缆结构示意

2.3 抗水树电缆制造工艺设计

根据水树形成机理,水树的形成与诸多因素有关,除了原材料这一重要因素外,对抗水树电缆性能影响最主要的另一重要因素是制造工艺。抗水树电缆的质量水平与原材料洁净度、导体制造、绝缘挤出交联等工艺密切相关。

(1)导体制造。铜绞线要求绝对光滑清洁,无任何毛刺、铜屑。设计采用钻石涂覆膜作为绞线的紧压模,拉制的绞线不仅线径均匀,且光洁、无毛刺;同时又在最后一道紧压模后,安装除屑装置,确保绞线清洁、无灰屑。

(2)三层共挤。绝缘中的热应力和不均匀性会影响电缆的质量和使用寿命。热应力和不均匀性(包括交联度的不均匀)可引发绝缘中的水树、电树,加速形成电缆击穿通道,使电缆在运行中早期击穿。由于交联聚乙烯的热膨胀系数( 330×10-6/°C)为铜导体(17 ×10-6/°C)的近20倍,因此,绝缘交联过程中加热和冷却过程中必然产生应力,这种应力的大小与加热温度及速度、冷却温度及速度相关,即如果高温下快速加热、低温下快速骤冷,在绝缘中就会产生较大应力。因此,首先在进行三层共挤时,进行导体预热、塑料进行预干燥、合理控制各区挤出温度、交联后对绝缘进行逐段冷却,尽可能消除绝缘中的气隙和水分;其次,保证工艺稳定性,防止因为工艺波动导致电缆中出现“工艺界面”,与此同时,配备西科拉在线X射线测偏装置,保证电缆绝缘线芯的偏心度及厚度均匀性,从而保证交联聚乙烯绝缘的交联质量、聚合物分子结晶热应力的消除和均匀性,以减少交联过程中产生的热应力和绝缘不均匀性,提高绝缘电气强度。

(3)材料洁净度。微孔尺寸绝缘材料储存及混料挤压交联聚乙烯绝缘时注意防止杂质混入,生产前清理机头、螺杆、料斗甚至吸料管,严防将外包装及外界的灰尘、垃圾带进加料装置。提高制造工艺和防止产生气隙。采用氮气干式交联代替高压蒸汽加热交联法,避免采用蒸汽加热交联以至蒸汽进入绝缘,在绝缘层中残留水分或形成气隙,在低的场强下产生水树。为了使绝缘层中不产生杂质,生产中还必须采用洁净工艺,三层共挤交联设备重新设计配置高净度原材料净化房,其中半导体间:净化级别一万级;绝缘材料间:净化级别十万级;缓冲间:净化级别十万级,以保证原材料的清洁度。同时,精确的三层共挤机头保证了内屏蔽、绝缘、外屏蔽挤出时没有气隙和杂质,从而保证电缆绝缘性能。

3 抗水树电缆鉴定试验

对于电缆加速水树老化试验,当前国际上主要为美国和欧洲两套标准。其中,北美使用的中压电缆鉴定规范是美国绝缘电缆工程师学会《ANSI/ICEA S-94-649-2004》,该标准规定了加速水树老化试验(AWTT)方法,试验内容包括对未老化和分别经过120、180天和360天老化的15kV电缆进行的一系列的工频和冲击击穿强度试验。在欧洲,德国目前已经制订出协调后的CENELEC(欧洲电工标准化委员会)标准HD605 S1 HD 605 S1:1994/A3:2002 《电缆—补充测试方法》。其中包含为期两年的水中老化实验,同时该试验包括了对电缆在分别老化了6个月、1年和2年后的工频击穿试验内容。国内出版的电力行业标准DL/1070-2007《中压交联电缆抗水树性能鉴定试验、方法和要求》,其中主要采用《ANSI/ICEA S-94-649-2004》和武高所科研成果,此标准仅对交联聚乙烯绝缘电力电缆的缆芯材料(导体屏蔽、绝缘、绝缘屏蔽)的抗水性能进行鉴定,电缆其他性能应符合GB/T12706.2,3的规定。DL/1070-2007标准对导体屏蔽绝缘和绝缘屏蔽组合的制造工艺鉴定试验包括工频逐级击穿试验、热冲击逐级击穿试验、14天负荷循环,加速水树老化试验、电气测量和水树的检查与统计等。

4 结果与讨论

4.1 抗水树性能鉴定试验结果及分析

样品制成后,在样品进行抗水树试验鉴定前,按照GB/T12706.2对试验样品在进行全性能型式试验,结果表明样品性能均达到或优于标准要求。同时,在送样鉴定前取三个试验进行了交流逐级击穿试验,试验结果均优于标准要求。

根据DL/T1070-2007标准试验需求,共截取18个样品段,并依次编号。试验内容及方法按照DL/1070-2007标准对导体屏蔽绝缘和绝缘屏蔽组合的制造工艺鉴定试验进行,试验流程见图4所示。

图4 抗水树鉴定试验项目流程

4.1.1 交流逐级击穿试验

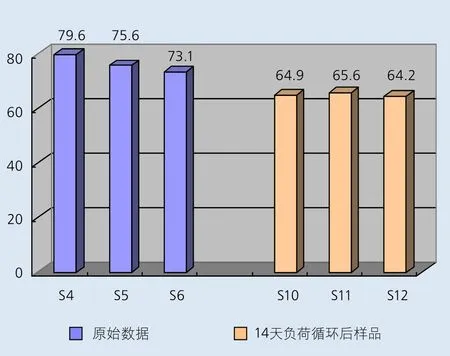

交流逐级击穿试验结果,见表1和图5。

表1 交流逐级击穿试验结果

图5 交流逐级击穿试验最大耐受场强

由表1和图5可以看出,经过120天及180天加速水树老化试验,电缆的工频击穿场强与原始工频击穿场强相比没有明显变化,原始试样的最大耐受场强均大于标准要求24.4kV/mm,14天负荷循环后和AWTT120天后的最大耐受场强均大于标准要求26.0kV/mm,AWTT180天后的最大耐受场强均大于标准要求22.8kV/mm。试验结果均优于DL/T1070-2007标准的工频逐级击穿强度要求,表明电缆具有优异的长期可靠性。

4.1.2 热冲击逐级击穿试验

DL/T1070-2007标准中要求电缆最小耐受冲击场强为47.6 kV/mm,由表4可以看出,试验结果实测值均超过标准要求值,两组试样结果分散性小,且裕度较大。热冲击电压试验在热的作用下,更易发现绝缘内部缺陷,能更准确地评价绝缘材料绝缘性能,进一步表明所生产电缆具有优异电气强度,具有抗热冲击性能,试验结果见图6。

图6 热冲击逐级击穿最大耐受场强

4.1.3 水树统计

水树统计结果见表2。

表2 AWTT120天、180天后试样领结状水树统计

由表4可以看出,电缆经过120天及180天的水树加速老化过程后,未检测出领结形水树及管状水树。领结状水树主要是由绝缘层中的杂质和其他缺陷处开始以直径方向向绝缘屏蔽和导体屏蔽发展的水树,领结形水树是产生在绝缘内部的,可以反映出绝缘层抗水树的能力,管状水树则主要是从导体屏蔽和绝缘屏蔽上开始发展生长起来的水树,进一步表明所试制电缆具有抗水树的性能。

4.1.4 电气测量和结构尺寸检查

分别按照试验流程对规定试样进行了电气测量和结构尺寸检查。从电气性能、局部放电和半导电绝缘屏蔽剥离力来看,局部放电在原始状态和14天负荷循环后,经过120天和180天加速水树老化后局部放电量均≤背景值且符合标准要求,介电常数和介质损耗因数在原始状态和180天加速水树老化后没有发生明显变化,工频逐级击穿试验后在击穿点附近取样进行结构尺寸检查和绝缘屏蔽层的剥离,在14天负荷循环前后以及加速水树老化前后,均满足标准要求。

综上所述,鉴定结果表明,所研制生产交联聚乙烯绝缘电缆具有抗水树性能。

5 结论

水树是诱发电力电缆破坏的主要原因之一,因而研制抗水树电缆对提高我国中压电力电缆线路的运行寿命具有重要的意义。按照DL/1070-2007电缆鉴定试样要求进行了抗水树电缆的研制,在研制过程中重点对原材料的洁净度和工艺制造过程进行优化控制,并且鉴定试验结果表明所研制电缆具有抗水树性能。实际上,抗水树电缆的抗水树性能验证是一个系统工程,它不仅要求电缆制造厂生产研制出的电缆通过抗水树鉴定试验,更重要的是电缆要经受在恶劣环境下长期使用过程中的实际使用检验验证,因此,作为电缆制造方,应跟踪关注电缆长期使用情况,进一步不断优化改进生产工艺,深入探讨抗水树电缆性能与工艺条件的关联性,生产出更优质的抗水树电缆。

[1]Chen.J.L, Filip.J.C. The morphology and behavior of the water tree [J]. IEEE Transactions on EI,1993, 28 (2): 271- 286.

[2]Suzuki, M., Itoh, A., Yoshimura, N. threedimensional equivalent circuit analysis of water tree[J].Electrical Insulating Materials, 2008,396-399.

[3]June-Ho Lee, Sung-Min Cho, Il-Keun Song.Correlation between the AC breakdown strength and space charge distribution of water tree aged XLPE[J].Electrical Insulation and Dielectric Phenomena, 1998,657:25-28.

[4]Yoshimura, N., Yanagiwara, M. The research on microstructure of water trees in polyethylene[J]Properties and Applications of Dielectric Materials,1994,1-4.

[5]王乐, 孙颖, 汪辉平, 曹晓珑. 绝缘材料水树产生及发展机理的研究现状[J]. 电线电缆, 2006,(6): 5-8.

[6]何军, 屠德民. XLPE电缆绝缘中水树的形成机理何抑制方法分析[J]. 绝缘材料,2008,41(6): 54-62.

[7]ANSI/ICEA S-94-649-2004, Standard for concentric neutral cables rated 5 through 46 kV. 2004.

[8]DL/1070-2007, 中压交联电缆抗水树性能鉴定试验方法和要求[S].2007.