螺旋输送机设计探讨

胡 军

(天津智卓峰环保科技发展有限公司,天津,300384)

螺旋输送机作为一种古老、简单而有效的连续输送机械,在造纸工业中得到广泛的应用。比如在备料制浆工段,主要用于原料及浆料的输送等。本文将对用于草类原料的输送及汽蒸或湿润等工段用的等螺距、实体螺旋叶片、无吊挂轴承的单头普通螺旋输送机的设计做初步的探讨。

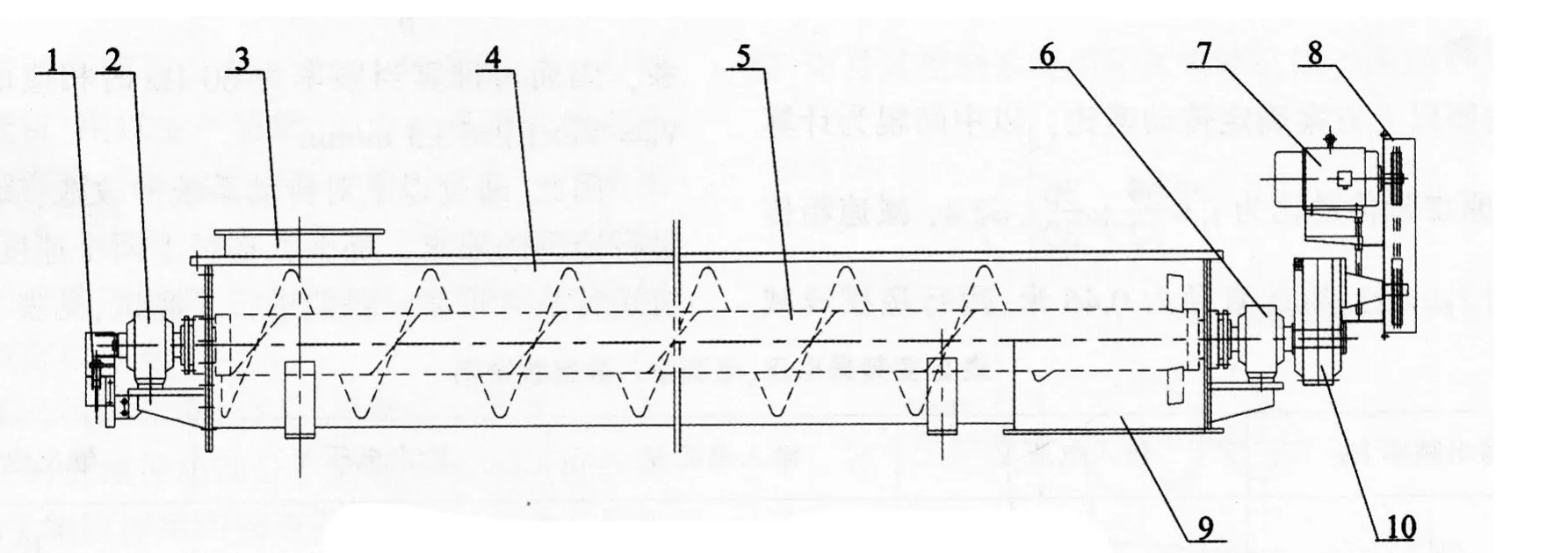

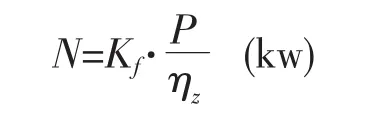

螺旋输送机的示意图如图1所示。

图1 输送草类原料的螺旋输送机示意图

1 基本参数的确定

1.1 螺旋直径

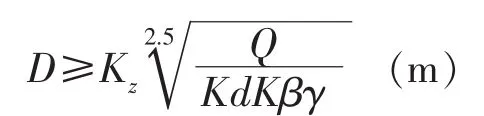

螺旋直径可初步按下式计算:

式中 D-----螺旋外径(m)

Q-----输送能力(t/h)

Kz-----物料综合特征系数

Kβ-----倾斜输送系数

Kd-----充满系数

γ-----被输送物料的单位容积质量(t/m3)

物料综合特性系数为经验值,一般情况下,根据物料的性质,可将物料分成四类:

(1)流动性好,质量较轻且无磨琢性物料。

(2)无磨琢性,但流动性较前一种差的物料。

(3)粒度尺寸及流动性同前一种接近,但磨琢性较大的物料。

(4)流动性差且磨琢性大的物料。

草类原料的磨琢程度及流动性将随切草尺寸、合格率、原料种类、产地、温度以及备料净化的方式和效果等多种因素的不同而改变,但总的来说,它们是属于无磨琢性或轻度磨琢性,而流动性较差、容易缠结堵塞的物料。

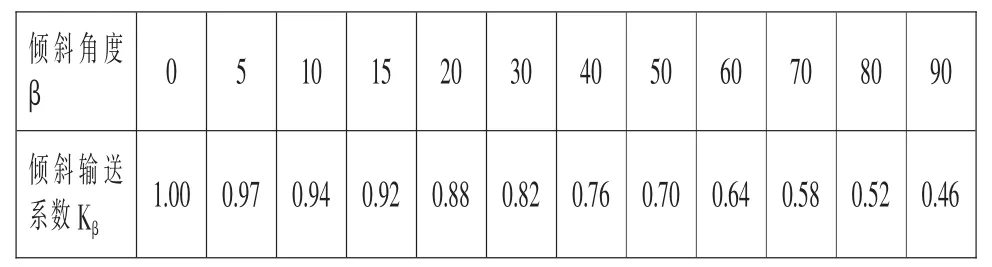

螺旋输送机布置时,倾斜角度也将影响物料的输送效果,随着倾斜角度增大,输送能力将下降。另外,倾斜角度的大小还会牵连到螺距及填充系数的改变。倾斜输送系数可按表1选用。

表1 倾斜输送系数表

物料在料槽中的填充系数对物料的输送和能量消耗有很大影响。靠近螺旋外侧的物料具有较大的轴向速度,而靠近螺旋轴的物料圆周速度比外层物料大,但轴向速度均较小,所以选取合适的填充系数非常重要,填充系数越小,对输送物料越有利。一般填充系数不大于0.5。对于草类原料,水平布置时填充系数通常选取0.3(0.25~0.35),倾斜布置时,填充系数应取小一些。

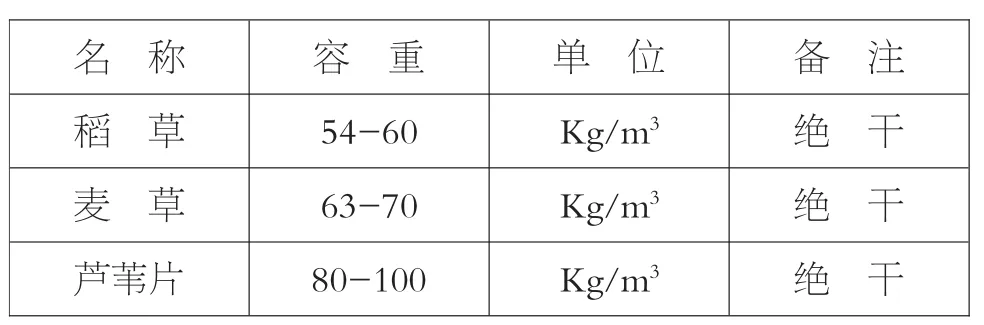

物料的堆积容重同原料的种类、产地、湿度、切料长度以及净化方式和效果等多种因素有关,所以设计时应以实际测定的数值为依据。国内常用非木纤维原料加工成料片后的堆积容重如表2所示。

表2 国内常用草类原料加工成料片后的容重表

1.2 螺距

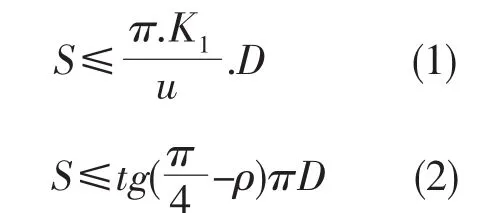

螺距不仅决定着螺旋的升角,而且还决定着在一定填充系数下物料运行的滑移面,所以,螺距的大小直接影响着物料的输送过程。最大螺距应满足下列两个条件:

式中:K1=d/D(d为轴径,D为螺旋外径)

u-----螺旋面动摩擦系数

β----- 摩擦角(u=tgρ)

草类原料的摩擦系数同物料在料槽里的运动取向、运动速度、物料大小、湿度以及螺旋叶片材料和表面状态等有关。

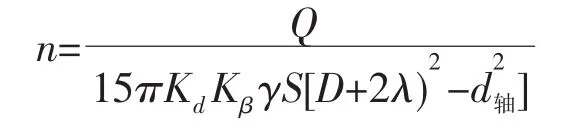

通常情况下可按下式计算螺距:

在D值一定的情况下,S值增加,输送能力提高,但螺距过大,叶片升角过大,这样将影响物料运动的速度分布,而且制造难度也增大了。当k≈1.5时,输送能力达到最大值,随着k值不断增大,输送能力反而下降。对于标准的螺旋输送机,k值一般取0.8~1。当倾斜布置或输送物料流动性较差时,k≤0.8;当水平布置时,k=0.8~1。

1.3 轴径

轴径的大小与螺距有关,因为两者共同决定了螺旋叶片的升角,即决定了物料的滑移方向及速度分布,所以应从考虑螺旋面与物料的摩擦关系以及速度各分量的适当分布来确定最合理的轴径与螺距之间的关系。当轴径相当大时,势必会降低有效输送截面,为了保证足够的有效输送截面,保证输送能力,就得加大结构,致使输送机结构粗大笨重,同时成本也会随之提高。所以,螺旋轴径与螺距的关系应是输送功能与结构的综合,在能够满足输送要求的前提下,应尽可能使结构紧凑,况且由于这种场合使用的输送机填充系数较低,只要保证靠近叶片外侧的物料具有较大的轴向速度,且轴向速度大于圆周速度即可。

再有一点要提醒的是,由于输送草类原料的螺旋输送机,往往没有中间吊挂轴承,除了应满足上述条件外,还应有足够的刚度,所以建议选用较粗的无缝管制作螺旋轴。

1.4 转速

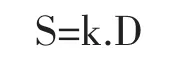

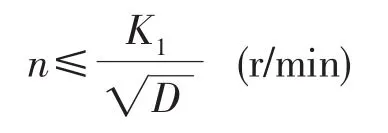

由于这类螺旋输送机轴径较粗,所以在能力计算时,不能忽略轴径所占的截面。螺旋轴转速可按下式计算:

式中:n-----螺旋轴转速(r/min)

S-----螺距(m)

λ-----螺旋叶片外径与槽体内壁最小间隙(m),一般 λ 为 5~15mm。

螺旋转速加快,生产能力提高,但当转速超过一定极限值时,物料会因离心力过大而向外甩,以致无法输送,所以转速n不能超过某一极限值。

式中Kl为物料特性系数。

如果计算得到的转速太高,则应对计算D、d轴、S值做适当调整。

1.5 传动功率

螺旋输送机传动总功率P包括物料运行需要功率PH,空载运转所需功率PN,以及由于倾斜而引起的附加功率Pst三部分。

PH=QLλ/367 (kw)

PN=DL/20 (kw)

Pst=QH/367 (kw)

P=Q(λL+H)/367+DL/20 (kw)

式中:Q-----生产能力(t/h);

L-----输送距离(m);

H-----倾斜高度(m);

D-----螺旋外径(m);

λ-----物料运行阻力系数。

电机匹配功率N

式中:Kf-----功率储备系数,一般取1.2~1.4;

ηz-----电机传动功率,一般取0.9。

对于连续运行系统中的螺旋输送机,应有足够的功率储备。

2 驱动装置

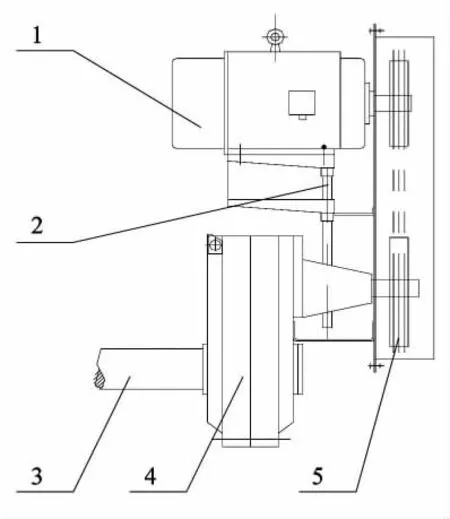

普通的GX型螺旋输送机多采用落地式电机减速箱传动装置,但这种结构占地多,安装场合受限制,对于制浆备料车间多层楼房结构不适合,国外制浆造纸行业多采用轴装式减速箱传动装置,如图2所示。

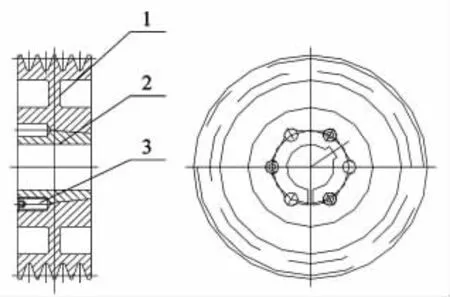

图2 轴装减速箱传动装置

这种减速箱直接安装在螺旋轴上,电机架在减速箱上面,采用皮带传动,通过调节电机座的高低即可调整皮带的松紧程度。由于采用了易装卸式皮带轮,更换皮带方便,如果想改变螺旋轴的转速,只需换皮带轮。这种减速箱装卸比较方便,连接可靠,接触良好,而且由于齿轮大多采用渐开线硬面齿,具有较大的承载能力,噪音低,这种传动结构适合各种角度安装的螺旋输送机,最适合连续蒸煮车间使用。

3 结构设计

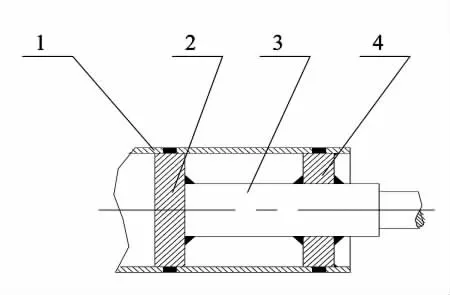

3.1 螺旋轴实心轴端与空心轴的连接

对于输送草类原料的螺旋输送机,轴端与空心轴最好采用焊接结构,如图3所示。这种结构表面光滑,没有丝毫挂料地方,也不受工作温度变化的影响,只要焊点足够,不开焊,运转中不会出现异常停车事故。

图3 实心轴端与空心轴的焊接连接

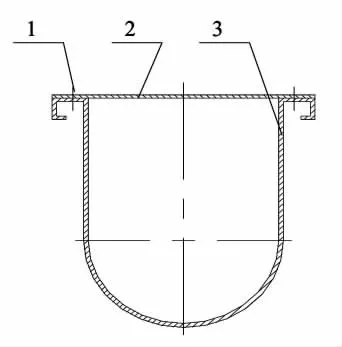

3.2 槽体

标准的GX型螺旋输送机,通常采用U型槽体,由角钢和钢板焊接成型。由于钢板较薄,焊接角钢边框时,槽体变形较大,所以在制造条件允许的情况下,槽体最好采用钢板整体成型,如图4所示。这样就可避免由于焊接角钢边框带来的较大变形,而且槽体几何精度高,表面质量好,刚性也较好。

图4 U型料槽

3.3 止推轴承的位置

止推轴承应位于物料运送前方的一端,即卸料端,承受轴向力,而进料端采用径向轴承,承受径向力,这样螺旋轴各个部位受的是拉伸力,工作条件比轴向压缩有利。另外,传动装置一般也安装在卸料端,这样就可避免由于受到轴向推力而损坏,当然也可以装在进料端。

3.4 传动皮带及皮带轮

传动设计中一般是皮带轮直接同电机输出轴及减速箱输入轴连接,但这种结构装卸较难,加工精度要求高。建议采用国外广泛采用的易装卸皮带轮,如图5所示。其由带锥孔的轮毂和带外锥的开口锥套组成。锥套开有缺口,内孔直径可利用锥套的外锥调节,这就允许轴径有一定误差,降低了加工难度和成本。这种皮带轮联接可靠,装卸方便,不需笨重的装卸工具,不同轴径只需更换锥套,从而扩大了皮带轮的用途,但这种结构的缺点是加工锥套及轮毂联接的螺钉孔比较困难,小批量单件生产成本较高,较适合专业化大批量生产。

图5 易装卸皮带轮结构示意图

皮带采用强度高的窄V带,这种皮带截面上宽与高的比值小(1:1.2),可减轻传动装置重量。

4 结束语

虽然螺旋输送机并不是一种新型的输送设备,但由于造纸原料及工艺条件的特殊性,要设计出一台符合物料特性的螺旋输送机,还需要进行多次试验,才能获得可靠的设计参数。