载人航天器密封系统漏率设计方法

李兴乾,张 伟,郑 昊,张雅彬,李学东

(1.南京航空航天大学 航空宇航学院,南京 210016;2.中国空间技术研究院 载人航天总体部,北京 100094)

0 引言

载人航天器密封舱[1]是航天员在轨生活、工作的场所,对密封性能有严格的要求。而影响其密封性能的因素很多,其中有舱体本身,以及环控生保系统、热控制系统、推进控制系统等各系统的管路部分。

系统漏率是衡量系统密封性能的重要指标。若漏率指标过大,则会造成气体、液体工质的大量泄漏,影响系统性能甚至危及航天员的安全;若漏率指标过小,则导致工程实现难度过大、研制成本过高,甚至会影响方案的可行性。因此,载人航天器密封系统漏率设计是总体设计的一项重要内容[2-3]。本文提出了一种漏率设计方法,并建立相应的漏率检测系统,根据该方法制定了舱体和管路的漏率设计及指标分配的流程。

1 载人航天器密封系统

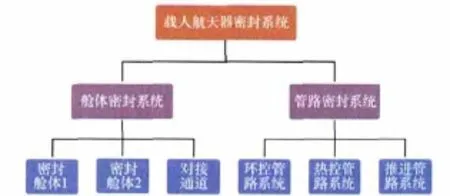

与载人航天器密封性能紧密相关的主要包括舱体密封系统和管路密封系统(见图1所示):

1)若载人航天器由多个舱段对接而成,则舱体密封系统包括所连接的各舱体及对接通道。舱体密封系统的主要功能是维持航天员在轨生活的大气压力。

2)管路密封系统包括环控生保、热控制和推进控制等系统的各管路部分。其中环控生保系统与热控制系统主要用于温湿度的控制;推进控制系统为载人航天器提供推进动力及控制。因此,各管路密封性能的好坏对这些系统的功能有重要影响。

图1 载人航天器密封系统构成Fig. 1 The composition of the manned spacecraft sealing system

2 漏率计算方法及公式转换

2.1 漏率计算方法

对于容积为V的密封体,若在Δt时间内气体压力变化为ΔP,则基于工作压力下的漏率为[4-6]

2.2 公式转换

在工程应用中,经常对漏率 Q以及一定时间内的气体泄漏质量Δm进行转换。由理想气体状态方程[7]PV=nRT=(m/M)RT 和 ΔPV=nRT=(Δm/M)RT,则式(1)可转换为

式中:n为气体摩尔数,mol;R为气体常数,8.314 Pa·m3·mol-1·K-1;T 为气体热力学温度,K;Δm为气体的泄漏质量,g;M为气体摩尔质量,g/mol。

2.3 漏率检测系统

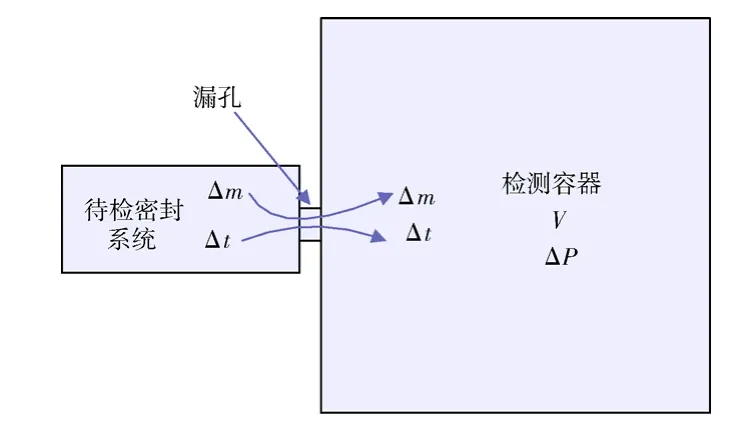

漏率检测系统将待检密封系统(舱体密封系统或管路密封系统,内部工质为气体或液体)通过漏孔与真空检测容器相连(见图2)。在室温条件下,真空检测容器内的压力低于工质的饱和蒸气压,当工质通过漏孔泄漏至容器后完全汽化,可以使用理想气体状态方程[8]。

图2 漏率检测系统Fig. 2 The leakage ratio checking system

工程实际中,待检密封系统中的工质状态不一定符合理想气体状态方程的使用条件。舱体密封系统的工质为空气,压力为1.01×105Pa;液体管路系统的工质为液体[9-10],压力为 2.02×105~3.03×105Pa、1~2 MPa等状态;气体管路系统的工质为气体,压力为0.6~2 MPa、23 MPa、30 MPa等状态,且它们的工作温度不一定都是常温。针对实际情况,需要构建一个常温条件下、容积V足够大、压力低于工质的饱和蒸气压的近真空检测容器,使得通过待检密封系统的漏孔进入检测容器的工质完全汽化,这样一来,检测容器内的环境即满足理想气体状态方程的使用条件。这就是图2所示的漏率检测系统构建原理。在漏率检测系统中,只要测定Δt时间内泄漏的Δm或检测容器内的ΔP,即可依据公式(2)计算出漏孔漏率。

3 舱体密封系统漏率的设计

3.1 舱体漏率确定

舱体漏率指标的确定既要考虑系统用于补充舱体泄漏的气体携带量,还要考虑确定漏率后舱体结构的工艺实现性及系统代价。

舱体漏率设计流程如图 3所示,具体步骤如下:首先根据系统总体方案,初步确定舱体漏率要求。然后根据漏率要求、在轨飞行时间及任务规划安排,计算所需携带的用于补充舱体泄漏的补气量;再根据补气量计算出系统所要携带的气瓶及配套的管路数量,从而进行系统重量预估。若系统重量超出指标要求,则需要对原漏率要求进行修正,重新进行上述计算;若满足要求还要考虑工程上是否可实现,若工程上难以实现或代价过高,则同样需要对原漏率要求进行修正及重新计算。经过多轮设计上的迭代,才能最终确定舱体漏率要求。

图3 载人航天器舱体漏率设计流程Fig. 3 Flow chart of the leakage ratio design of the manned spacecraft cabin

舱体漏率要求确定后,在进行具体设计时,还要考虑一定的安全余量。参考QJ 1838A—1999《卫星总装密封检漏技术要求》,对于有补充气源的密封系统安全系数取 2~5。由于载人航天器承担载人飞行任务,所以安全性要求较高,一般安全系数取5,地面检漏时要依据考虑了安全系数的漏率指标来进行检测。

设定舱体内充有氧氮混合气体,M=29 g/mol,T=293 K,在1 个大气压力下1天的泄漏量小于m kg,则由式(2)计算舱体漏率为

3.2 舱体漏率分配

舱体是由多部件集成的密封体,主要包括舱体结构、穿舱设备、穿舱接插件、穿舱管接头以及穿舱部件与舱体结构的密封面。在确定了舱体漏率后,就要向各部件进行漏率指标分配。

1)舱体结构漏率:目前载人航天器密封舱多为金属结构,其密封性取决于金属壁板焊缝的密封性,要求单位长度焊缝漏率小于 2.0×10-7Pa·m3·s-1·m-1;

2)穿舱设备漏率:一些天线、舱压控制设备需要穿过舱壁,要求此类设备的漏率小于 5.0×10-7Pa·m3·s-1;

3)穿舱接插件漏率:涉及多舱段间供电、通信连接的低频、高频电缆需要通过穿舱电连接器穿过舱壁,要求这些穿舱接插件的漏率小于 1.0×10-8Pa·m3·s-1;

4)穿舱管接头漏率:涉及多舱段间环控、热控、推进等系统气/液连通的管路需要通过穿舱管接头穿过舱壁,要求这些穿舱管接头的漏率小于1.0×10-8Pa·m3·s-1;

5)穿舱部件与舱体结构密封面漏率:穿舱设备、接插件、管接头等部件,在保证了部件本身的密封性后,还要保证其与舱体结构安装的密封面的漏率,要求单位长度密封圈的漏率小于 1×10-5Pa·m3·s-1·m-1。

4 管路密封系统漏率的设计

管路密封系统包括热控制系统、环控生保系统和推进控制系统的管路。

4.1 管路漏率的确定

4.1.1 热控制系统管路的漏率

热控制系统管路为流体外回路系统,一般位于非密封舱,其漏率主要视系统的泄漏补给能力而定。

设定外回路在轨工作时间为n年,工作温度为T1~T2,其泄漏补偿能力为 Δm,工质的摩尔质量为M。则由式(2)可知,管路容许的漏率Q与T相关且成正比,可以分别计算得到温度 T1、T2所对应的漏率Q1、Q2。

一般在地面对管路进行检漏时,都是在常温常压非真空状态下进行[9],为了使检漏结果能够同时满足在轨温度范围的要求,则外回路管路的漏率指标为Q外=min{Q1, Q2}。

4.1.2 环控生保系统管路的漏率

环控生保系统管路包括流体内回路、供气(氧气、空气)回路。

1)流体内回路的漏率

流体内回路一般贯穿于密封舱和非密封舱,密封舱内部分的漏率设计要同时考虑泄漏至密封舱的工质气体的医学要求,以及管路的泄漏补偿能力。

密封舱内的流体内回路工质泄漏后,将会影响舱内的气体成分。若此种气体成分有医学指标要求,那么漏率设计要以管路泄漏一定时间后,密封舱内工质气体的累积量仍然满足医学要求作为约束。

若流体内回路为液路,在系统内有泄漏补偿设备,漏率设计取决于泄漏补偿能力,由此确定内回路的液路漏率要求Q内2的方法同4.1.1节所述。

最终确定流体内回路的漏率为Q内=min{Q内1, Q内2}。

2)供气回路的漏率

依据以往型号研制经验,供气回路管路的漏率一般为 10-4~10-3Pa·m3·s-1。按照在轨 2 年计算,假设舱体完全不泄漏,则整个寿命期内的泄漏气体量小于1 kg,所引起的密封舱舱压上升小于2 kPa,不足以影响载人航天器无人期间舱压 0~101.3 kPa、有人期间舱压81.3~101.3 kPa的控制体制。

因此,在供气回路管路漏率设计上一般沿用以往型号指标要求,漏率设定为 10-4~10-3Pa·m3·s-1,并根据漏率要求在气体总量配置上予以考虑。

4.1.3 推进控制系统管路的漏率

推进控制系统的气路、液路管路漏率设计可参考环控生保系统、热控制系统管路漏率设计,要同时考虑回路的泄漏补偿能力,以及穿舱管路的泄漏需满足医学指标要求,在此不再赘述。

4.2 管路密封系统漏率分配

管路密封系统与舱体密封系统一样,也是由多部件集成的密封体,主要包括管路、管路设备和管接头。在确定了管路密封系统漏率后,要向各组成部件进行漏率指标分配。

1)管路漏率:管路多为焊接而成,其漏率主要为焊缝漏率,要求单管焊缝漏率一般小于1.0×10-7Pa·m3·s-1;

2)管路设备漏率:串接在管路内的管路设备,特别对于有截止功能的管路设备,内漏、外漏指标均要满足要求,检漏时的温度、压力条件均要覆盖在轨工况,要求漏率一般小于 1.0×10-7Pa·m3·s-1;

3)管接头漏率:目前管接头多采用标准接头,由产品制造方进行保证,要求漏率一般小于1.0×10-7Pa·m3·s-1。

5 结束语

载人航天器密封系统漏率设计是总体设计的重要内容,根据舱体密封系统、管路密封系统的漏率设计方法确定漏率要求并进行指标分配后,各责任单位必须严格按照指标要求进行质量控制,以确保舱体密封系统、管路密封系统在轨正常运行。

(References)

[1]戚发轫. 载人航天器技术[M]. 2版. 北京: 国防工业出版社, 2003: 184-190

[2]袁家军. 卫星结构设计与分析[M]. 北京: 中国宇航出版社, 2004: 315-320

[3]彭成荣. 航天器总体设计[M]. 北京: 中国科学技术出版社, 2011: 592-593

[4]闫治平, 黄淑英. 检漏方法的灵敏度估算[J]. 中国空间科学技术, 2002, 22(1): 59-64 Yan Zhiping, Huang Shuying. Sensitivity calculation formulas of leakage detecting method[J]. Chinese Space Science and Technology, 2002, 22(1): 59-64

[5]李明蓬, 张志广, 王亚军. 关于漏率表达式的讨论[C]//第十三届全国质谱分析和检漏会议文集, 2005: 35-37

[6]卓乐恒. 氦检漏技术的在线应用及漏率换算[J]. 机械开发, 2000(3): 18-20 Zhuo Leheng. On-line application of helium leak test and leak rate conversion[J]. Machine Development, 2000(3):18-20

[7]孙伟, 闫荣鑫, 韩琰, 等. 真空室压升法测量液态工质漏率可行性分析[J]. 航天器环境工程, 2011, 28(5):467-468 Sun Wei, Yan Rongxin, Han Yan, et al. Feasibility analysis of liquid leak rate testing with static pressure rise vacuum method[J]. Spacecraft Environment Engineering, 2011,28(5): 467-468

[8]孙伟, 闫荣鑫, 韩琰, 等. 液态工质与示漏气体 He的漏率等效关系研究[J]. 航天器环境工程, 2010, 27(2):190-193 Sun Wei, Yan Rongxin, Han Yan, et al. The leak equivalent relationship between liquid medium and tracer gas helium[J]. Spacecraft Environment Engineering, 2010,27(2): 190-193

[9]孙尚武, 凌智勇, 杨继昌, 等. 两种液体在微圆管道内流动特性的试验研究[J]. 机械设计与制造, 2005, 7(7):112-113 Sun Shangwu, Ling Zhiyong, Yang Jichang, et a1.Experimental research on two kinds of liquid flow in microchannels[J]. Machinery Design & Manufacture,2005, 7(7): l12-113

[10]李战华, 崔海航, 徐征, 等. 微米管道液体流量测量的几个问题[C]//第六届全国实验流体力学学术会议文集, 2004: 161-166