电触头电阻钎焊关键工艺优化研究

赵亚楠,彭 丽,何 强

(1.陕西广播电视大学工程管理教学部,陕西 西安710072;2.西安通信学院,陕西 西安710106;3.安阳工学院机械工程学院,河南 安阳455000)

0 引言

通过已建立模型分析,由于铜基体与下电极接触时有凹坑存在,导致钎焊面四周的温度高于中心区域,液态钎料填缝时是由四周逐渐向中心区域铺展[1]。这样使得液态钎料铺展前沿的焊渣等杂质不易排出,容易聚集在中心区域形成钎焊缺陷。同时,这样的填缝方式相当于形成了一个大包围,钎焊过程中产生的气体也无法排出,导致气孔的存在[2-3]。因此,欲改变电极与工件的接触形式,避免这些不利因素的产生,从而提高产品质量。

1 电极与工件接触形式的影响

由于电触头产品需满足装配要求,定位银触点的凸台必须存在,同时因为铜基体是通过对等厚板材冲压来制得,导致不可避免的有凹坑存在,设法改变铜基体的几何形状来改变电极与工件的接触形式相对复杂[4]。最佳方式应该是,通过改进下电极的几何形状来实现电极与工件接触形式的改变。因此,设计了2种新的接触形式以避免存在的问题,一种是将下电极与铜基体接触部分加工为比凹坑略小的矩形;另一种是将该部分加工成略小于凹坑的圆形。2种新的接触形式均便于下电极伸入凹坑之中,实现与铜基体的紧密接触,如图1所示。

图1 电极与工件接触形式

对电极与工件的接触形式进行改进之后,钎焊电流、钎焊时间及电极压力等其他工艺参数保留不变,利用ANSYS软件对其进行数值模拟分析。同样以钎焊面为研究重点,分析其在不同焊接时刻的温度场分布与变化规律。由于在0.26 s时钎焊面的温度已经全部高于钎料的液相线温度,故只分析0.14 s,0.18 s,0.22 s,0.26 s 4个时刻的温度场分布与变化规律。

其中,方形接触时钎焊面的温度场分布,如图2所示。

从图2可以看出,对电极与工件的接触形式优化为方形接触之后,在所有焊接时刻均是钎焊面中心区域的温度高于其四周的温度,与原工艺的温度场分布有所不同。在焊接周波数为9时,整个钎焊面的温度就已经大于800℃,表示钎料此时已经全部熔化填缝。而原工艺在焊接周波数为11时,钎焊面仍有部分区域未能达到800℃。在焊接时间为7个周波时,钎焊面上大部分区域的温度都已高于800℃,只有靠近铜基体较多一侧的小部分区域未能达到800℃,原因是这个区域的热量被铜基体传导掉较多造成的。同时,对这种接触形式下钎焊面的温差进行计算,发现此时钎焊面温差比原工艺的钎焊面温差小。

结合实际生产经验,考虑到将下电极加工成方形比加工成圆形的工艺更加复杂,不利于工厂使用推广[5]。为更加全面的对比2种接触形式的优劣,对下电极与铜基体接触处加工成略小于凹坑的圆形这种情况也进行了模拟,其钎焊面温度场分布与变化规律如图3所示。

从图3可以看出,此时的温度场分布依旧是钎焊面中心区域温度高于其四周的温度,而且同样是在焊接周波数为9时,整个钎焊面温度都已超过800℃。因此,下电极与铜基体接触处为圆形时钎焊面的温度场分布同样得以改善,液态钎料的填缝过程将更为合理。此外,这种接触方式对下电极的加工工艺要求较低,比较利于工厂推广使用。

图2 下电极与铜基体接触处为方形的温度场分布

图3 下电极与铜基体接触处为圆形的温度场分布

综上所述,当电极与工件的接触形式改进之后,钎焊面的温度场分布得到明显改善,中心区域温度较四周温度高,有利于钎料的熔化填缝。并且钎焊时间得以缩短,在焊接周波数为9时就已经焊接完成,可以提高生产效率。对方形接触和圆形接触2种优化后的接触形式进行对比之后,发现两者对钎焊面温度场分布的改善一致,但圆形接触更利于实际生产中推广使用。因此,最终所确定的优化接触形式为下电极与铜基体接触处加工为略小于凹坑的圆形。

2 不同加热方式的影响

在电阻钎焊过程中,钎焊电流加载到工件上后将会产生热量,使得钎料熔化,液态钎料在停止加热后凝固形成钎缝。在此过程中,工件上产生的热量多少及其作用模式,以及热量在工件上的分布与传播,对钎焊质量有着决定性的影响。依据电阻钎焊加热原理可知,钎焊电流的二次方与热量多少成正比,是影响热量产生最为重要的因素[6-7]。因此,可通过改变钎焊电流大小以及钎焊电流的加载方式来优化电触头的焊接热循环,尽可能减短铜基体在软化温度以上的停留时间,避免铜基体的硬度下降导致电触头的寿命缩短等现象出现。

在前期的温度场数值模拟中,对钎焊面四边中心点的热循环曲线进行分析后,发现加载的电流值大小对升温过程的加热速度作用明显。当电流值增大时,加热速度明显变快。因此,可通过增大焊接电流的方式缩短热循环曲线中高温区域的时间,降低铜基体在高温阶段所受影响,防止其发生氢脆和软化等现象。由于D(T)Z-63J型点焊机的最大短路电流为19 k A,为保证设备稳定安全运行,按照最大短路电流为工作电流1.2倍的关系进行换算,得出焊接电流应控制在15.83 k A以内。设计2种新的电流加载方式,如表1所示。

表1 不同加热方式对比

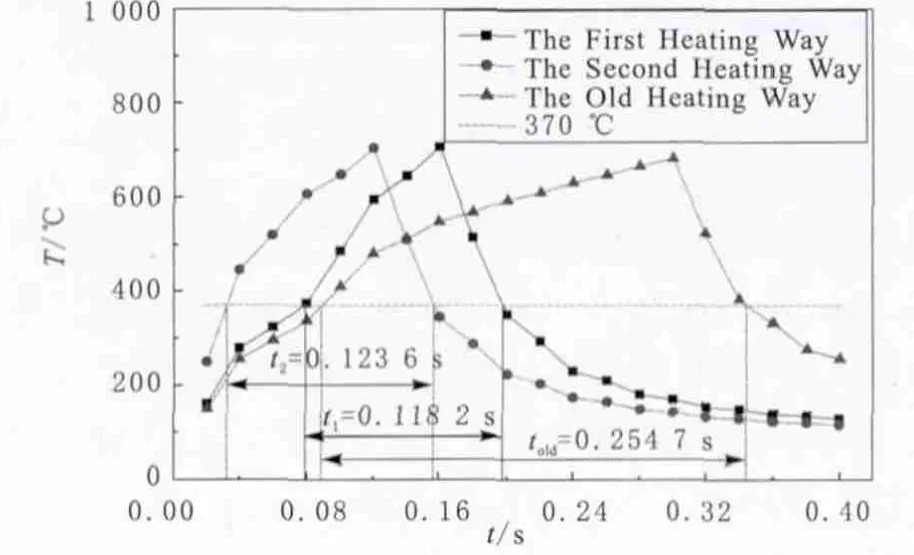

在电极与工件的接触方式进行优化之后的基础上,利用所建立的电触头电阻钎焊模型分别模拟这2种加热方式的作用。加热方式一的特点在于加载的焊接电流比原加热方式大,以便于加快升温速度。加热方式二的特点在于省略预热过程,直接利用大电流钎焊电触头。由于T3紫铜在大于370℃的温度上焊接时,易产生氢脆。并且该温度已超过其再结晶温度,容易导致铜基体软化。因此,分析3种不同加热方式下,铜基体凸台中心点位置的热循环曲线,比较它们的t370大小(铜基体在370℃时的停留时间),并判别何种加热方式对铜基体的影响更小,如图4所示。

图4 不同加热方式对比

从图4中可以看出,对加热方式进行优化之后,铜基体在高温阶段的停留时间明显缩短。分别对其进行计算,可知t1=0.118 2 s,t2=0.123 6 s,told=0.254 7 s,表明采用加热方式一时,对铜基体的影响最小。

加热方式一与加热方式二的t370比原加热方式缩短很多。主要是因为加热方式进行优化之后,焊接阶段加载的电流值大于原工艺的焊接电流值,使得加热速度得以提升,钎焊面的温度能够在较短时间内上升至钎焊温度,因此,铜基体在高温区域的停留时间得以缩短。加热方式一的t370较加热方式二略短,主要是因为直接使用大电流钎焊电触头时,铜基体的温度在短时间内就已经上升至高温区域,而升温过程却是逐渐变缓。为保证整个钎焊面温度均大于800℃,造成它在高温区域的总停留时间反而较多。因此,确定加热方式一为优化后的加热方式。

3 结束语

利用电触头电阻钎焊有限元分析模型,首先对下电极与铜基体的接触方式进行优化,得到中心区域温度高于四周的温度场分布,提高了接头质量;其次,对不同焊接电流下铜基体软化的高温区域的停留时间进行了对比,优化了加热方式,降低了铜基体所受影响;最后,利用电触头电阻钎焊模型,分别模拟2种加热方式,确定加热方式一为优化后的加热方式。总结最优化的电触头电阻钎焊工艺为:下电极与铜基体接触处改进为略小于凹坑的圆形,钎焊电流分别为预热12.32 k A、焊接15.83 k A,钎焊时间分别为预热4个周波、焊接4个周波。

[1] 陈祖福.电阻钎焊及其应用[J].电焊机,1988,(3):2-7.

[2] 薛松柏,吕晓春,张汇文.TiNi形状记忆合金电阻钎焊技术[J].焊接学报,2004,25(1):1-4.

[3] 陈定华,钱乙余,李 严.钎焊填缝机理的研究——不等间隙钎焊时钎料填缝过程研究[J].焊接学报,1981,2(1):1-8.

[4] 谭志龙,陈 松,管伟明,等.Ag Ni10触头材料闭合接触阶段的热-电-力耦合分析及实验研究[J].稀有金属材料与工程,2012,41(2):276-280.

[5] 许 军,李 坤.电接触的接触电阻研究[J].电工材料,2011,(1):10-13.

[6] Huh H,Kang W J.Electrothermal analysis of electric resistance spot welding processes by a 3-D finite element method[J].Journal of Materials Processing Technology,1997,63(1):672-677.

[7] Khan J A,Xu L,Chao Y J,et al.Numerical simulation of resistance spot welding process[J].Numerical Heat Transfer,2000,37(5):425-446.