轨道车辆模块化诱导式吸能单元梁的设计及分析*

刘 晋,罗 超,冯 亮,丁国柱,刘娟娟

(唐山轨道客车有限责任公司 产品研发中心,河北唐山064000)

随着我国城市化进程的加速,轨道交通在城市交通运输中的重要性也日益突出,轨道车辆的安全性能,尤其是突发事故下的被动防护性能越来越受到人们的关注。因此,轨道车辆的耐撞性能成为了一个重点研究课题。研究表明[1],列车的碰撞能量主要集中在头车部分,而耐撞击结构实际上是一种在碰撞事故中吸收能量产生局部变形的结构,如果仅因为较小部分结构的损坏而将整个车体废弃显然是经济上的巨大损失,然而这种结构性破坏的修复又是十分困难和复杂的,因此,设计一种即能充分吸能变形而又方便维修的模块化吸能结构成为一种迫切的需求。本文提出了一种可更换的模块化吸能结构,分析比较了这种模块化吸能结构的单元梁柱在不同厚度、不同诱导结构时的吸能特性,实现了吸能结构在充分吸能的过程中可控有序地发生塑性变形,以最大程度地减少维修成本,提高车辆使用寿命。

1 模块化诱导式吸能结构设计

1.1 模块化吸能结构设计

模块化吸能结构设计的目标是在车体结构模块的基础上设计出一种可拆卸的吸能结构单元模块,该模块与车体通过螺栓或其他可拆卸的方式连接以保证连接强度。模块由采用耐撞击车体设计技术而开发的特殊吸能结构单元梁组成。其工作方式是[2]当车辆发生撞车事故时由吸能结构模块产生大塑性变形吸收大部分能量,以确保乘客区车体无塑性变形,从而确保乘员安全。碰撞发生后的维修过程中,只需将产生破坏变形的吸能结构模块更换,不需要对其他部位进行维修,从而可以极大地减小事故车辆的修理工作量,并降低修复成本。

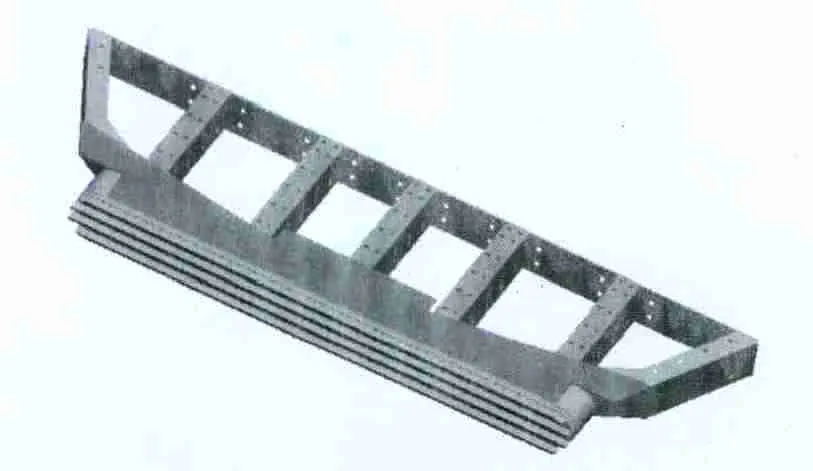

模块化吸能结构由前端部的防爬装置、两侧的连接边梁以及中部诱导式吸能单元梁组成,单元梁的一侧设有安装连接用的法兰结构,见图1。这种模块设计重点是诱导式吸能单元梁的设计方案,整个吸能模块碰撞性能的优劣取决于单元梁的设计,在轨道车辆中可根据边界条件选择最合适的吸能单元梁方案,从而得到适用的吸能结构模块设计方案。

图1 模块化吸能结构

模块化吸能结构的边界条件必需满足车辆总体对其提出的顶层指标要求,主要包括以下3点:

(1)吸能模块的几何尺寸及其在碰撞方向上允许的压溃变形行程。此项应根据车辆几何尺寸以及总体布置来确定,且压溃变形的行程区间应为非人员驻留区域,并尽可能不安装关键性设备。

(2)吸能模块塑性变形的触发撞击力。此项应根据车体在撞击时不发生塑性变形所能承受的最大纵向力确定。一般情况下将车体处于静态时吸能结构模块安装位置处所能承受的最大纵向力乘以一个经验系数作为触发撞击力。

(3)吸能模块全部压溃变形后的吸能总量。其数值为车辆总体多级碰撞吸能设计所需分配的目标值。数值过高,在压溃行程与碰撞力极限值确定后其吸能总量就已经有了一个理论的极限值,若大于此理论极限值,则是不可能实现的;数值过低,则无法最大程度的耗散列车碰撞时产生的能量,必然造成能量传递,破坏客室区域结构。

1.2 诱导式吸能单元梁的方案设计

模块化吸能结构主要的吸能元件是吸能单元梁,通过合理地选择单元梁的截面、板厚,并在合适位置增加诱导结构可获得较为理想的碰撞特性[3]。

在开发过程中共设计了3种诱导式吸能单元梁:(1)两侧开大圆形诱导孔的铝方直管,如图2(a);(2)两侧开长圆孔、上下开小圆形诱导孔的铝方直管,且增加诱导孔数量,如图2(b);(3)内部设置诱导部件的铝方锥管,如图2(c)。为了分析材料壁厚对吸能单元梁吸能特性的影响,又将每种方案的吸能单元梁的壁厚分别设计成3,4,5mm。

图2 不同方案吸能单元梁模型

2 计算结果与分析

2.1 诱导式单元梁的有限元模型建立

采用法国ESI公司的PAM-Crash碰撞模拟软件对上述方案进行分析[4]。主要建模流程如下:(1)使用美国SDRC公司的I-DEAS软件创建用于结构耐撞性分析的几何模型,并导出iges格式文件;(2)将几何模型导入HyperMesh处理器中进行有限元网格剖分,并输出PC格式文件;(3)将有限元模型导入到PAM-Crash中进行结构耐撞性分析。其中,在有限元网格划分时尽量采用较小的单元尺寸,小的单元尺寸比较容易捕捉到碰撞中产生的小“褶皱”,模拟的结果也更加精细,大的单元尺寸刚性较强,模拟的变形量相对较小[5]。

碰撞计算时将方管的一端约束,另一端施加质量为8.8t的刚性块以25km/h的速度撞击,撞击时间为80 ms。

2.2 诱导式吸能单元梁碰撞计算分析

图3~图5是壁厚分别为方案1、方案2、方案3不同壁厚尺寸的吸能单元梁塑性变形随撞击时间变化趋势图。从图中可以看出无论是3mm,还是4mm或者5 mm的吸能单元梁的4个侧壁均发生了屈曲,沿着单元梁的长度方向形成了多个塑性铰,两个塑性铰之间的左右侧壁均向方管中心方向屈曲,而上下侧壁则朝向远离轴线的方向屈曲,即左右侧壁和上下侧壁的屈曲方向完全相反。依据弹性理论[6],方形截面的薄管承受轴向压力时,其4个侧壁同时发生屈曲,在每个侧壁上的屈曲区域近似为正方形,一对侧壁向外屈曲,另一对侧壁向内屈曲。若在初始屈曲之后继续加载,这种屈曲将发展为一对向外的折曲,一对向内的折曲,且由一端向另一端以传播的方式不断发展。这与有限元计算结果是完全相符合的。从图3中还可看出每一个褶皱凸点基本都发生在诱导孔上,3mm的单元梁形成了几乎完全对称的褶皱叠缩变形,而5mm的单元梁在50ms时开始出现了偏离轴向对称的褶皱屈曲。分析认为这是由于前阶段的褶皱叠缩造成局部区域强度差变大,且材料壁厚较大金属流动性较差,在轴向力的作用下,屈曲首先沿着强度差值最大的地方发生,所以形成了这种偏离轴向的褶皱。此种形式的褶皱不利于能量的吸收,可以采取减薄壁厚或优化诱导孔来实现其规整有序地塑性变形。

图4为方案2不同壁厚吸能单元梁的塑性变形图。从中可以看出各种壁厚下的吸能单元梁的褶皱基本都是沿着轴线对称分布,吸能单元梁基本被全部压溃,压缩量已被全部消耗,但是由于增加诱导孔较多,导致其整体刚度下降,塑性变形褶皱从单元梁的两端开始进行,这对于吸能模块的整体变形控制是不利的。从这个图中也反映了长圆孔更有利于控制褶皱按照轴向对称的方向发展。

图5是方案3在3,4,5mm的壁厚时塑性变形随时间变化图。从图3中可以看出,吸能单元梁在诱导部件的作用下严格地按照轴线对称的方式褶皱叠缩变形,而4,5mm厚度的单元梁也未被全部压溃,依然保留有压缩空间,说明其能吸收更多的能量。对比图3~图5可以发现3mm的吸能单元梁塑性变形状态虽然较好,但是基本都被压溃,说明吸能结构中材料的壁厚会直接影响其吸能多少,较薄的结构虽然可以得到较理想的塑性变形,但是会影响最终的吸能效果,从图中还可以发现,诱导孔的数量、形式会直接影响到单元梁塑性变形效果,长圆孔更利于塑性变形沿轴线方向进行。

图3 方案1吸能单元梁不同时间阶段撞击塑性变形图

图4 方案2吸能单元梁不同时间阶段撞击塑性变形图

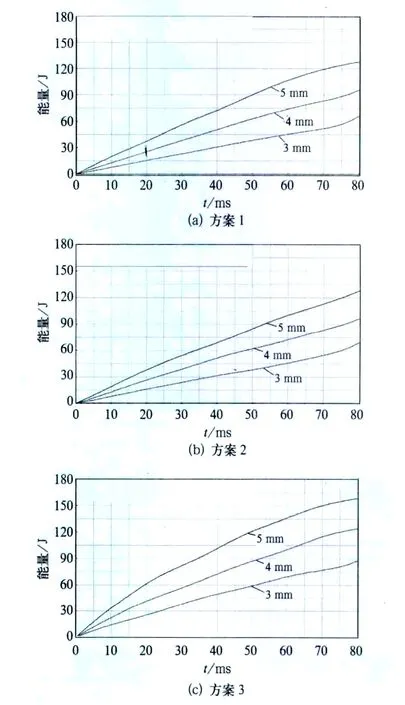

图6和图7分别为方案1,2,3不同壁厚吸能单元梁的撞击力随时间变化曲线和在撞击过程中单元梁发生塑性变形时吸收的能量随时间变化曲线。从图6可以看到,在10ms内方案1,2,3吸能单元梁的碰撞力值近似线性增加,说明了在这段时间内吸能单元梁在冲击能量的作用下开始匀加速地塑性变形,随着塑性变形的加深,加速度开始下降,其纵向承载力变小,当撞击力下降到最低点时第一个塑性褶皱在吸能单元梁的最薄弱处即诱导孔处完全形成,这在5mm的壁厚单元梁中表现的最为明显。而在较薄壁厚的单元梁尤其是3mm单元梁中,由于其抵抗塑性变形的能力较弱,加速度的变化较平缓,所以其撞击力波动范围较小。

从图6中还可看出,同种方案中5mm壁厚的单元梁的碰撞力均大于3,4mm的单元梁,这说明壁厚越厚,阻止塑性变形能力越强,碰撞力的加速度越高,碰撞力也就越大。纵向对比方案1,2,3的碰撞力变化图发现方案1的碰撞力峰值最大,方案2与方案1均为长方形薄壁吸能梁,方案2采用了垂直于塑性褶皱方向的长圆诱导孔且增加了其数量,说明诱导孔的数量、形式是影响碰撞力峰值的重要因素,垂直于碰撞力方向的长圆诱导孔不仅可以降低碰撞力,而且还有利于塑性褶皱沿轴向对称地叠缩变形。而方案3的碰撞力变化幅度小于方案1和方案2,且其第一个塑性褶皱形成的时间长达30ms,说明梯形结构的吸能单元梁抵抗塑性变形能力更强,同时也能吸收更多的能量,这和图7吸能曲线的变化是一致的。

图5 方案3吸能单元梁不同时间阶段撞击塑性变形图

图6 各方案吸能单元梁撞击力随时间变化曲线

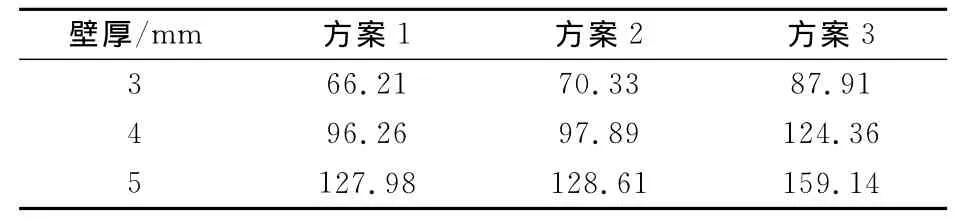

表1 各方案吸能单元梁的碰撞力峰值 kN

从表2中可以看出方案1和方案2的吸收能量值几乎是一致的,说明吸能单元梁的壁厚和形式决定了其吸收能量的多少,吸能单元梁的壁厚越厚吸收的能量越多。此外还表明吸能单元梁上的诱导孔形式和数量改变并不能影响其吸收能量的多少,但是可以降低其碰撞力的峰值,并缓和碰撞力的波动范围(如表1所示)。而方案3的吸收能量值高于方案1,2,这说明在相同的工况条件下,梯形结构的吸能单元梁能够吸收更多的撞击能量,同时采用内部诱导结构能够进一步降低碰撞力的峰值,见表1所示。

从图3~图5塑性褶皱变形图上又可以发现诱导孔的形式及数量会直接影响吸能单元梁的塑性变形形态,所以在吸能结构的设计过程中,可采取增加壁厚和使用梯形断面吸能单元梁的方式增加其吸收的能量,并通过优化诱导结构的形式来影响其塑性变形形态和碰撞力峰值,从而满足列车在碰撞中所要求的吸能与变形之间的关系。

表2 各方案吸能单元梁的吸收能量值 kJ

图7 吸能单元梁撞击过程中吸收能量随时间变化曲线

3 结论

从上述计算结果分析可以得出以下结论:

(1)在相同的工况条件下,吸能结构的壁厚直接影响其吸收能量的多少,壁厚越厚其吸收的能量越多,壁厚越薄吸收的能量较少。

(2)相同壁厚、形式的吸能结构其诱导孔的数量与形式不会影响其吸收能量的多少;相同壁厚条件下,梯形断面形式的吸能结构能够吸收更多的能量。

(3)诱导结构的数量和形式直接影响吸能结构塑性变形的具体形态,并能够降低其撞击力峰值、缓和撞击力波动范围。

[1]田红旗.客运列车耐冲击吸能车体设计方法[J].交通运输工程学报,2001,1(1):110-114.

[2]V.M.Karbhari and X.Chaoling.Energy absorbing characteristics of circular frustrate[J].Int J Crashworthiness,2003,8(5):471-479.

[3]姚 松,田红旗.车辆吸能部件的薄壁结构碰撞研究[J].中国铁道科学,2001,22(2):55-60.

[4]龚 剑,张金换,黄世霖,等.PAM-CRASH碰撞模拟中主要控制参数影响的分析[J].振动与冲击,2002,21(3):18-20.

[5]王珏栋,金磊,洪清泉,等.HyperMesh &HyperView应用技巧与高级实例[M].北京:机械工业出版社,2012.

[6]杨桂通,熊祝华.塑性动力学[M].北京:清华大学出版社,1984.