一种零件内圆弧面的测量及加工方法

□ 杨 华 □ 曾鹏云 □ 孙如岭

九江精密测试技术研究所 江西九江 332000

内圆弧面是常见的零件结构之一,高精度内圆弧面的精密加工工序一般需要由多个工步完成,才能确保达到技术要求。如果圆弧半径较大,致使镗刀回转直径超出对刀仪工作范围,则无法直接精确对刀以控制每个工步的进刀量。

辅助基准是精基准中的一种特例,是专为确定加工定位参数而设计加工的表面。正确选用辅助基准,可以解决很多零件加工时的定位问题。

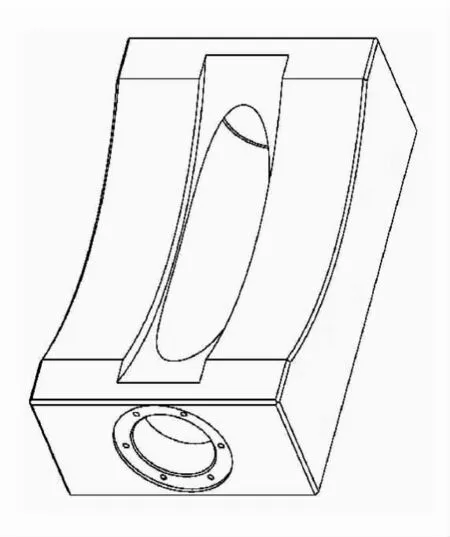

我所某新型产品中蜗杆箱零件(图1)的内圆弧面尺寸公差及位置精度要求较高,因此选用了恰当的辅助基准作为精加工基准,精确测量内圆弧面精加工过程中每个工步的加工余量并实现准确对刀,从而完成了内圆弧面的高精度加工。现将具体测量及加工方法介绍如下。

▲图1 蜗杆箱外形示意图

1 零件精度及加工难点分析

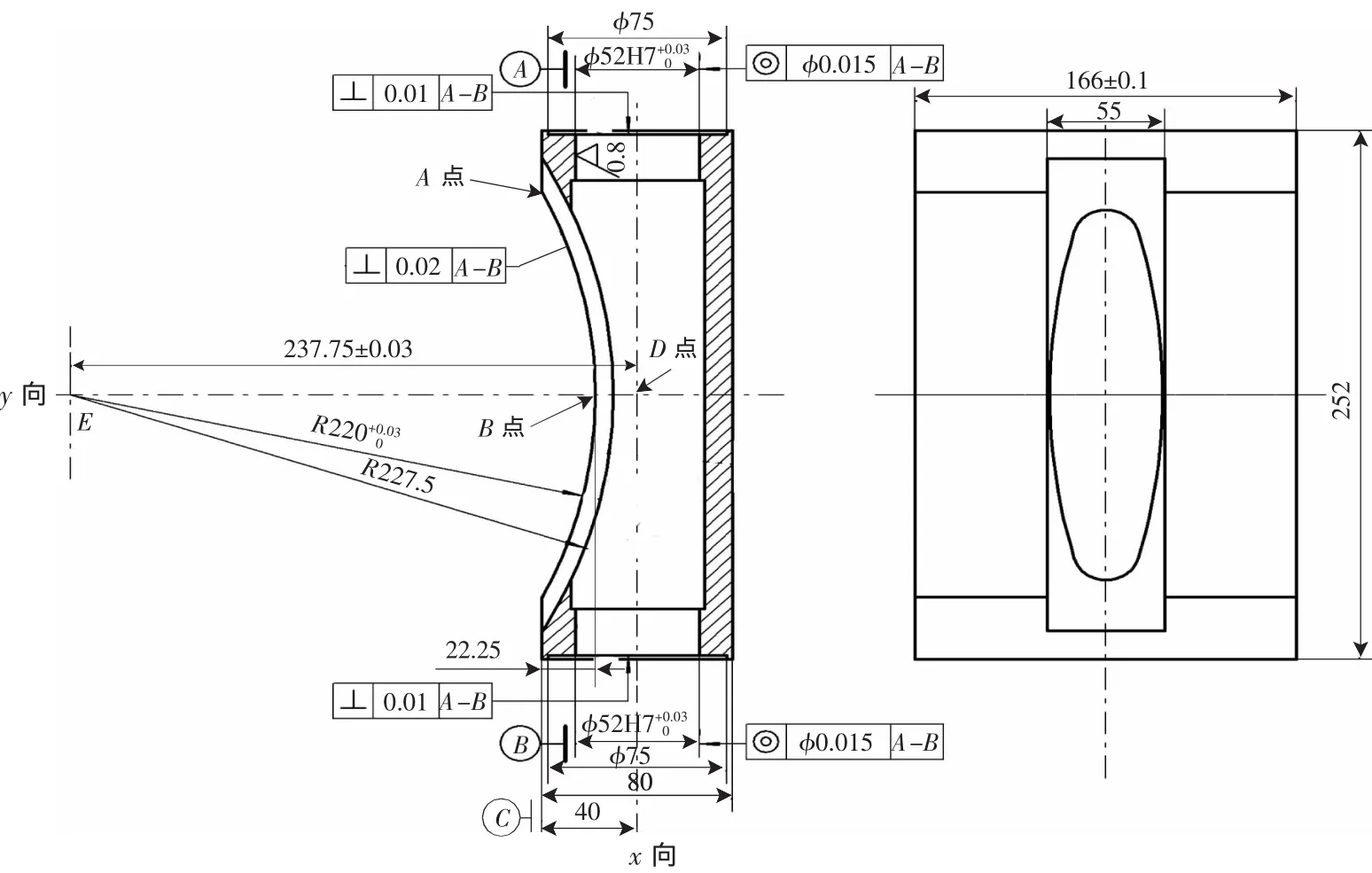

如图2所示,蜗杆箱上有轴承孔及端面、内圆弧面、圆弧槽等。2-φ52H7 mm孔及沉孔用来安装轴承、轴承端盖,两孔A-B轴心线是设计基准;两段R220+0.030mm内圆弧面承载蜗轮两侧外圆,起到滑动轴承工作面的作用,是零件的主要配合面。由于圆弧半径较大且加工精度要求高,对圆弧半径尺寸的精确测量及控制每次走刀的切削用量是本案例的最大难点。为此,通过对多种测量及加工方法的分析和试验,检测结果对比得出,选择精加工辅助基准的工艺方法以及镗削加工则精度效果最佳。

2 精加工辅助基准的选择及加工方法

2.1 精加工辅助基准的选择

如图3所示,左端面(C面)与设计基准A-B轴线的Y向间距是固定值,且测量方便。因此,选择C面作为辅助基准,先用平面磨床精磨左、右端面,再研磨两端面,要求C面平面度小于0.008 mm,两端面与设计基准A-B轴线的平行度小于0.01 mm。

▲图2 蜗杆箱零件简图

2.2 卧式坐标镗床加工方法

1)图3中右端面定位,搭压板,压C面四角,拉直沉孔2-φ75 mm内端面,测量C面4点,验证辅助基准面水平,使用千分表校2-φ52H7 mm孔内各4点,找准A-B轴线(即图3中垂直点划线位置)对称中点D的位置坐标,通过坐标转换确定mm内圆弧面的圆心E的位置坐标,并将卧镗主轴中心移至此位置。

2)先通过打表确定C面与R220 mm内圆弧面交点A的Y向坐标位置,再通过打表确定mm内圆弧面最低点B的Y向坐标位置,得到A、B两点(线)Y向间距实测值为21.230 mm。

3)通过计算机绘图得出A、B两点Y向间距的理论值为22.250 mm,则实际加工余量为:22.250-21.230=1.020 mm。

4)使用对刀仪将镗刀回转直径调整至φ380 mm(对刀仪最大工作范围φ390 mm),安装时下调1个螺孔位 (每个螺孔位增加60 mm),将镗刀粗调至φ440 mm。先上镗刀对准零件R220 mm内圆弧面上B点,调整镗刀回转半径至实际圆弧半径,再通过镗刀杆上微调装置,调整进刀量约为0.5 mm,完成第1次精镗。

5)再次打表确定A、B两点Y向实际间距并计算加工余量 (实测值为0.560 mm),按实测值并留0.2~0.25 mm余量,再次调整进刀量,完成第2次精镗。

零件加工完成后,经过三坐标测量机与表面粗糙度测量仪检测,尺寸公差、垂直度、表面粗糙度均达到或优于图纸技术要求。

3 结束语

通过选用恰当的精加工辅助基准过渡,在卧式坐标镗床上进行镗削加工,顺利解决了内圆弧面精加工技术难题,提高了加工质量。同时,应用辅助基准成功解决难加工零件的工艺方法,在类似零件结构的精密镗削加工领域中具有一定的经验借鉴意义。

[1] 王信义,计志孝.机械制造工艺学[M].北京:北京理工大学出版社,1990.

[2] 陈甡.镗削工艺[M].西宁:青海人民出版社,1981.