用钢板制作带缺口的双层弹簧挡圈

□ 王 平 □ 王克刚 □ 许 钤

1.扬州弹簧有限公司 江苏扬州 225000

2.扬州市华光照明工程有限公司 江苏扬州 225000

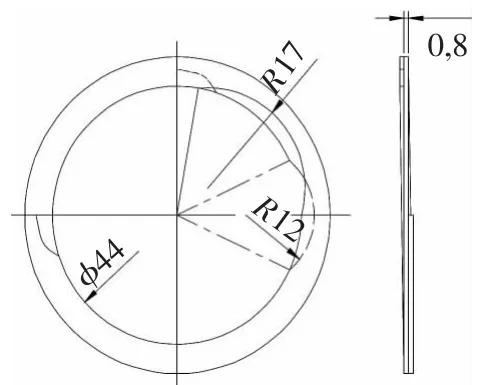

图1是石化系统引进设备上常见的内管弹簧挡圈,该弹簧挡圈一旦损坏或失效,无法用其它形状的弹簧挡圈替代,只能按原样仿制。

由于该弹簧挡圈是双层的,每层都有一个圆弧形状的缺口,制作难度很大。

▲图1 内管弹簧挡圈

1 传统制作方法

类似形状的零件传统的制作方法是用扁钢丝在芯轴上卷绕,但由于零件带有缺口的原因,给卷绕带来了很大的困难。如果卷绕前加工出缺口,卷绕时因缺口部分强度减弱,缺口部分卷绕时变形严重,无法完成卷绕。如卷绕后再加工缺口,则因缺口部分与另一层完整部分重叠,使圆弧缺口加工困难。另外,扁钢丝竖立卷绕过程容易翻边,也使制作的难度加大。

▲图2 用65Mn弹簧钢板下料的形状及尺寸

2 新的制作工艺

▲图3 弯圆模具示意图

针对以上问题,笔者创新了一种新的制作工艺。放弃了用扁钢丝卷绕的思路,采用弹簧钢板制作,取得了成功,达到了良好的效果。下面以内径44 mm的内管弹簧挡圈为例,介绍如下。

2.1 制作方法

1)下料。用0.8 mm厚的65Mn弹簧钢板,按图2的形状和尺寸通过线切割下料,该形状的要点是两端缺口部分的半径和弹簧挡圈成品的半径一致,而中间部分圆弧可以采用阿基米德螺线,保证线切割零件的中线展开长度与弹簧挡圈的展开长度相同。

2)卷绕成形。将加工好的零件用弯圆模具弯圆,图3是弯圆模具示意图。该模具由芯轴、压紧套、压轮、弹簧、夹紧块等组成,通过转动芯轴实现弯曲成形。

由于两端缺口部分的圆弧半径和弹簧挡圈成品半径一致,只要中段弯曲成形,达到弹簧挡圈的半径,即可形成两层完全重合的双层弹簧挡圈。两端带缺口部分在弯圆过程中没有变形,保证了尺寸精度。

3)用夹具控制热处理变形。由于材料较薄,为了防止淬火变形,确保两层之间无间隙,需用夹具淬火、回火。

图4是热处理夹具示意图,将弹簧挡圈装入带芯轴和套筒的夹具内,用螺栓压紧,一次可装80至100只。

▲图4 热处理夹具示意图

2.2 效果

通过以上工艺制作的内管弹簧挡圈尺寸、精度都很高,完全可以替代进口配件。

[1] 汪曾祥,魏先英,刘祥至.弹簧设计手册[M].上海:上海科技文献出版社,1986.