带径向通风孔的铸铝转子外圆车削方法的探讨

□ 刘玉斌

西门子电气传动有限公司 天津 300381

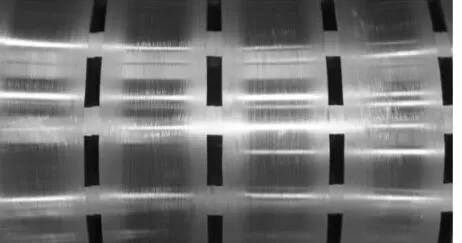

带径向通风孔的铸铝转子在进行外圆车削加工时,由于叠压起来的硅钢片(厚0.5 mm)很软,如按照普通从右至左的加工方法进行车削,靠近通风孔位置的叠片会无法承受侧向切削力而发生倾倒,进而造成径向通风孔变形严重的现象,虽然在后序进行人工修整,但也很难恢复原状,这会极大地影响到转子的质量。在电机装配完成进行测试时会产生温升过高的问题,因而需要耗费大量的工时进行径向通风孔的修整,不但耽误正常交收,而且外观质量也不好(如图1所示)。笔者经过多次研究试验,通过采用新的加工工艺、新的刀具可以生产出外观质量完全合格的转子,符合设计要求,如图2所示。

1 新的生产工艺方法介绍

▲图1 变形的通风孔

▲图2 质量合格的通风孔

经分析研究,通风孔车削变形的原因在于切削时刀具对其产生的侧向挤压力,通风孔处的硅钢片由于无支撑,因而无法承受侧向切削力而发生倾倒变形。

1.1 车削走刀方式方法的改变

采用从径向通风孔的中间位置向左右两个方向进行车削,可以有效避免因硅钢片无法承受侧向切削力而发生的倾倒变形,设计的走刀方式如图3所示。

对车床的要求,最好是带有数显装置,当然数控车床更好(按图3所示走刀方式进行程序编制),普通车床当然也可以实现,但对刀比较麻烦,各段尺寸的一致性也会差一些。

▲图3 车削过程中走刀示意图

表1 实验用刀具及参数

表2 生产中刀具及参数

操作说明(以带数显装置车床为例):从右至左先试切10~15 mm,车刀Z向退出(X向不动),确定加工余量并进刀后,使X向数显计数回零,从右至左车至径向通风槽右侧边缘5~10 mm处停车,车刀X向退出,移至径向通风槽中间位置进刀至X向数显计数器零位,从左至右车至原退刀位置稍微过一点,再进行从右至左车削至下一个径向通风槽右侧边缘5~10 mm处停车,车刀X向退出。重复以上步骤,即可完成切削工作。

在车削过程中还须留意刀具的状态以及铁屑的缠绕等,如缠刀需及时用铁钩清除,遇崩刃需及时停车换刀。另外,在车削过程中,还需进行外径尺寸的测量监控,毕竟是断续切削,断续切削力会对刀片刀体产生冲击而使其松动,进而造成尺寸不合格。

2.2 切削参数设定

切削参数的设定很大程度上会影响到转子的车削质量,如刀具的断屑性能不好,铁屑会缠绕在刀具上,影响转子的表面光洁和尺寸精度。进给大、切深大、线速度高会造成刀具崩刃,影响刀具的使用寿命等,总之影响的因素还有很多,需要多方面考虑。

经过对测试机床和试验所用转子的综合分析 (带数显的手动28车床,试验所用转子的外径尺寸390 mm,通风槽数量为9,铁芯长度为560 mm,需要车削进行实验时采用的加工参数见表1。

改进后所采用的刀片抗冲击性能有所提高,见表2。

当然切削参数的设定还需要根据机床的具体情况而定,另外不同外径的转子在进给与切深不变的情况下,也需要采用不同的转速。

2.3 后序修整

车削完毕,由于不能保证所有的径向通风孔内的铁片和毛刺全部被车掉,因此尺寸测量合格后,在车床上还需要对转子进行后序的修整工作,一般由3步构成,即:

1)用改锥或其它尖的工具剔除通风孔内残留的铁片,注意一定要仔细检查,否则后果非常严重,在电机运转过程中甩出会造成定子绝缘破裂短路,电机损毁。

2)需要用钢丝刷对转子铁芯的通风孔位置(正反转均需要)反复地刷磨,保证残留的毛刺都被刷掉,否则会产生与上面一样的严重后果。

3)用砂纸(布)对转子表面进行打磨,去除表面的毛刺。

2.4 其它加工方案

还可以通过外圆磨削的加工方法生产带径向通风孔的转子,加工后的转子精度高,径向通风孔质量高,无毛刺,无需后序修整,但加工成本高(单边有3 mm左右的加工余量,由于磨削时砂轮的进给量很小,较大的铁芯长度,会很费工时)。而且对磨床的要求也比较高,不但要求一定的回转直径,还需要一定的磨削直径。因此,基本不会考虑磨床加工。

3 新旧车削工艺方法对比

老的工艺也不是没有它的可取之处,只是不适合这种带径向通风孔的转子。本文所说的对比也仅仅是针对这种带径向通风孔的转子的加工而言。

1)径向通风孔的质量比以前大为改善。

2)由于走刀速度慢(f=0.2 mm/r),对刀次数增加,有多次的接刀,所用机床工时会有所增加,但相应减少了后序大量的修整工时。

3)由于频繁对刀和抬刀分段车削,各部分外圆尺寸不一致;可以通过留0.1 mm(双面)加工余量,再从右至左精车来改善。

4)为更好去除径向通风孔内的残留铁片,选用刀具尖角较小,但不应太小,因为车削过程中会崩刃和耗损较多。

[1] 倪森寿.机械制造基础[M].北京:高等教育出版社,2005.

[2] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.