典型车削类零件自动编程加工

马聪玲

(陕西理工学院,陕西 汉中 723003)

0 引 言

采用数控车床加工如图1所示典型车削类零件,下料为直径25、长度为65 mm的棒料,经过热处理,调质处理HB 220~250。

图1 典型车削零件

1 分析加工图纸

该零件为典型车削类零件,加工表面包括圆柱面、圆锥面、螺纹、圆弧曲面、退刀槽等。下面,我们选择GSK980TD数控车床,完成它的加工。

2 确定加工路线和装夹方法。

由于该零件是一个实心轴,并且轴的长度不很长,所以采用常见的三爪卡盘装夹,取工件的右端面中心处为工件坐标系的原点。

3 确定数控加工刀具及加工工序卡

根据零件的加工要求,选用外圆车刀、切槽刀、60°螺纹车刀各一把。刀具编号依次为01、02、03。该零件的数控车床加工内容如下:

第一步,车端面,用1号外圆刀具;第二步,从右向左粗车外轮廓,用1号外圆刀具;第三步,从右向左精车外轮廓,用1号外圆刀具。第四步,切退刀槽,用2号切槽刀具;第五步,车螺纹,用3号螺纹刀具。

4 合理选择切削用量。

选择合理的切削用量及工艺参数见表1。

表1 切削用量及工艺参数表 (mm)

5 编制数控程序

通常数控程序的编制方法有两种,手动编程或者自动编程。对于结构简单,形状不太复杂,计算工作量少的零件一般选择手工编程。所谓自动编程就是利用计算机专用软件(CAD/CAM)编制数控加工程序的过程。CAXA数控车软件是优秀的CAD/CAM[1]国产软件,它能够实现自动编程。下面我们主要介绍利用CAXA数控车对该典型轴类零件进行编程,生成程序代码。

1)首先用CAXA数控车绘制车削加工零件轮廓图形以及毛坯大小。将坐标系原点选在零件的右端面中心处。如图2所示。

图2 零件轮廓及毛坯

2)粗车外轮廓。点击“数控车”主菜单下的选项“轮廓粗车”,弹出“粗车参数表”对话框,结合工艺分析,分别设置粗车加工参数包括进退刀方式、切削用量、轮廓车刀等。设置完成各参数后,单击“确定”按钮,按提示拾取加工表面轮廓、零件毛坯轮廓,输入进退刀点,生成刀具轨迹,如下图3所示。

图3 轴的粗车加工刀具轨迹

3)精车外轮廓。点击“数控车”,再选择“轮廓精车”,弹出“精车参数表”对话框,参照工艺分析设置精车加工参数、进退刀方式、切削用量、轮廓车刀等。选择完各参数后,单击“确定”按钮,按系统提示拾取加工表面轮廓,右键确认后,左键拾取或键盘输入进退刀点,生成刀具轨迹,如下图4所示。

图4 轴的精加工到刀具轨迹

4)切槽加工。单击“数控车”,再单击“切槽”,弹出切槽加工参数表,参照工艺分析完成切槽参数表设定,包括加工参数、切削用量、切槽刀具等[2]。参数设置完成后,按提示拾取轮廓线,生成刀具轨迹如下图5所示。

图5 切槽加工刀具轨迹

5)车削螺纹:单击“数控车”,再单击“车螺纹”,随意单击鼠标两次,弹出螺纹参数表,参考工艺分析进行加工参数设置。参数设定完成后,确定进退到点,按鼠标右键忽略该点的输入生成刀具轨迹如下图6所示。

图6 螺纹加工刀具轨迹

6)生成加工程序:先打开图层,将隐藏层状态改为打开,然后单击“数控车”,再单击“选择后置文件”对话框,确定文件保存位置,如下图7所示.

图7 NC代码程序文件保存位置

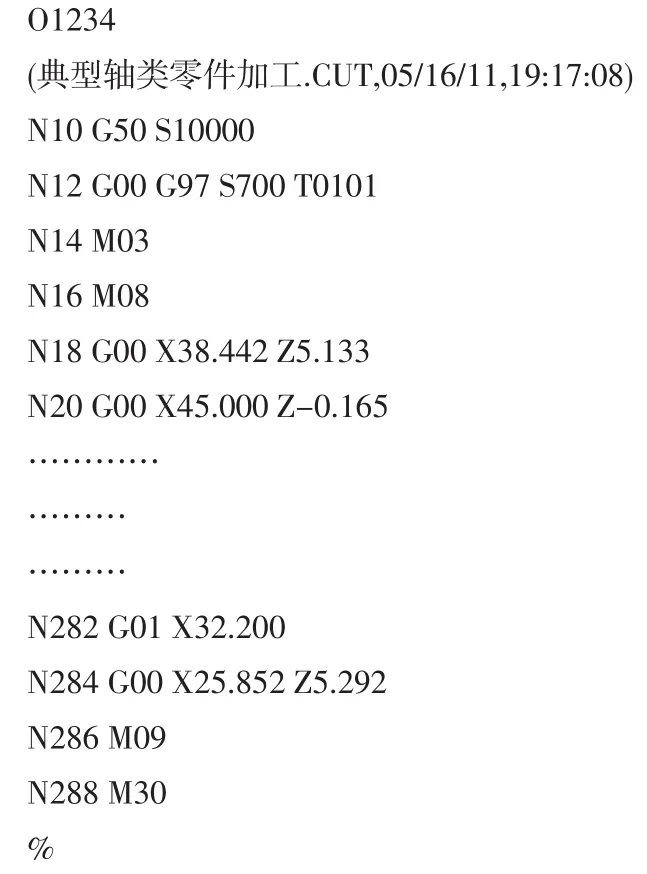

按粗加工、精加工、切槽、车削螺纹过程依次拾取刀具轨迹产生加工程序如下:%

6 数控机床加工

首先通过上海宇龙数控仿真软件模拟加工。数控车床选用广州数控系统,车床型号是GSK980TD,对自动生成的程序做部分更改,利用写字板打开生成的程序,利用【替换】菜单查找全部包含“G50”程序段替换空格,修改完成后保存程序,将程序导入机床,对刀完成后可实现如图所示加工。模拟加工完成后,将程序传输到真实机床上[3],进行实际加工,宇龙仿真加工界面见图8。

图8 宇龙仿真加工界面图

[l]宛剑业.CAXA数控车实用教程[M].北京:化学工业出版社,2008.

[2]杨士军.CAXA数控车削加工[M].北京:国防工业出版社,2004.

[3]熊隽.CAXA数控车自动编程注意要点及难点解析[J].机械工程与自动化,2011(6):175-177.