自升式平台穿刺过程结构响应研究

张爱霞,段梦兰

(1.大连理工大学 船舶工程学院,辽宁 大连 116024;2.中国石油集团海洋工程有限公司工程设计院,北京 100028;3.中国石油大学(北京)海洋油气研究中心,北京 102249)

自升式钻井平台是海上油田开发的重要设备,可用于钻井、修井、试油、试采等作业,由于其具有定位能力强、作业稳定性好等优点,在近海石油开发中得到广泛应用。但是由于海底地层的复杂性以及平台操作过程中桩土作用的复杂性,给自升式钻井平台的作业安全带来了巨大的挑战,其中平台穿刺是危害性最大的事故。轻者会导致平台结构损坏,影响正常作业计划,耗费大量的修理费用;重者会导致平台倾覆,人员伤亡,造成重大事故(图1)[1]。

据统计,在2000 ~2008年发生的自升式平台穿刺事故中超过90%发生在亚洲[2]。2009年5月,中国某自升式钻井平台在南海海域准备进行预探井作业,一号桩发生穿刺,虽然没有造成人员伤亡,但是桩腿上4根斜撑管和2 根水平撑管发生变形,所有齿条均磨损,最大受损长度达20 m(图2)[3-4]。

图1 自升式平台穿刺事故Fig.1 Punch-through accident of Jackup

图2 穿刺后自升式平台的桩腿损伤Fig.2 Jackup leg damage after punch-through

目前对自升式平台穿刺的研究和相关规范主要集中在对“上硬下软”地层极限承载力的计算及对平台穿刺可能性的分析[5-6],平台发生穿刺后平台结构损伤的相关文献较少。这里着重讨论通过建立平台穿刺有限元模型的方法,分析穿刺过程中结构变形,穿刺速度对结构损伤的影响以及预压载的变化。

1 穿刺分析有限元模型的建立

1.1 平台细化模型

图3 目标平台船体及桩腿细化模型Fig.3 Detailed model of target platform's hull and leg

SNAME[7]中介绍了三种自升式平台有限元模型的建立方法,即:1)细化模型;2)混合模型;3)等效模型。在混合模型或等效模型中,桩腿被部分或全部等效为一根直杆。这样虽然可以减少计算成本,但是无法评估桩腿主弦管、斜撑、横撑等部件的损伤。为了准确分析穿刺对平台结构的影响,以国内某典型自升式平台为例,根据其建造图纸,建立细化有限元模型(图3),并使用大型通用有限元软件ABAQUS 进行有限元分析。

1.2 网格划分

对平台外板、底板、甲板、纵舱壁、横舱壁及加强筋等结构按照相应的结构图纸进行了模拟,梁单元采用B31 单元,板单元采用S4R 单元。整个模型共有49 129 个节点,92 739 个单元。

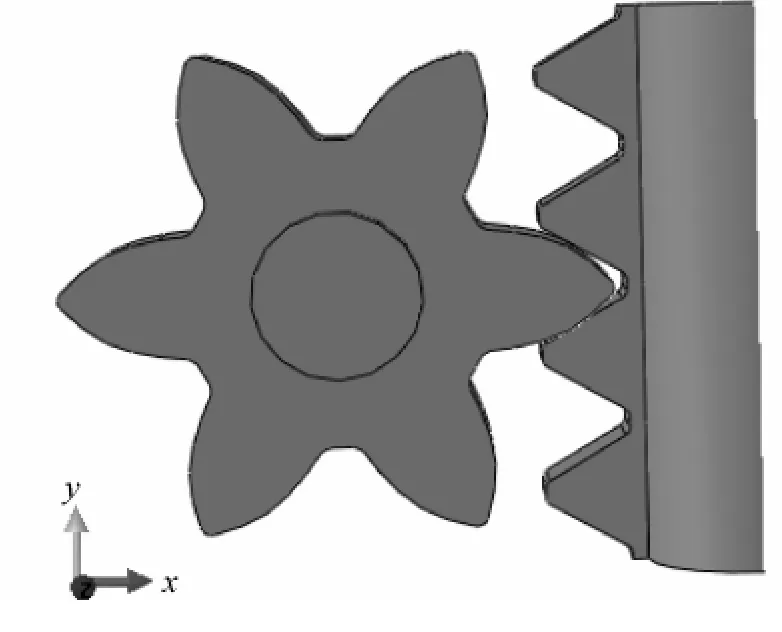

1.3 固桩区模拟

一般使用非线性弹簧对固桩区进行模拟。SNAME[7]及MSC 公司的设计规范[8]中提供了考虑所有固桩区接触的等效弹簧刚度系数计算公式。但是在细化模型中,齿轮与其对应的齿条上的某一齿接触。因此,垂直、水平和扭转三个方向上的等效弹簧刚度系数需要通过建立细化模型(图4)的方法计算。

图4 齿轮齿条接触模型Fig.4 Contact model of rack and pinion

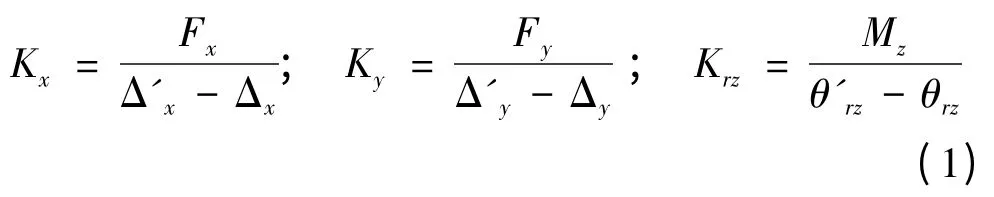

但是必须指出,图4 中没有考虑齿轮箱中一系列传动机构的刚度累加,而是将齿轮固定来模拟预压载时齿轮箱处于锁紧状态。这三个方向的等效刚度可以按下列方程计算:

式中:Fx和Fy为沿X,Y 向的荷载;Mz为绕Z 轴的弯矩;Δx,Δ'x为施加X 向荷载前后齿轮末端端点的X 轴坐标;Δy,Δ'y为施加X 方向荷载前后齿轮末端端点的Y 轴坐标;θ'rz,θrz为施加绕Z 轴弯矩前后齿轮末端端点的转角。

在穿刺过程中,接触荷载超过齿轮的极限支持能力后齿轮齿条会发生滑转,此时假设平台与船体之间的载荷不再通过齿轮齿条接触传递。

式中:Fb为单个齿轮极限承载能力;Kv为齿轮齿条垂向刚度。

设xa,xb为相配合的齿轮和齿条上某一齿的等效节点在局部坐标系中的坐标向量。ez为垂向单位向量。则在运动中两个节点的垂向相对位置可以表示为:

当Z >Zex时,即认为此时齿轮齿条滑转不再接触。

分析时使用CONNECTOR 单元[9]模拟这一过程。CONNECTOR 单元可以通过定义六个自由度上的刚度系数,在两节点相对位移发生变化时,同时改变作用在两节点上的相互作用力。另外,CONNECTOR 单元具有FAILURE 特性,在满足公式(3)定义的失效条件后,CONNECTOR 单元将不再起作用,这一失效过程不可逆。

1.4 土体承载力模拟

取目标平台在某井位的作业为算例。对该井位的地质调查显示在泥面以下13 m 处有发生穿刺的可能。

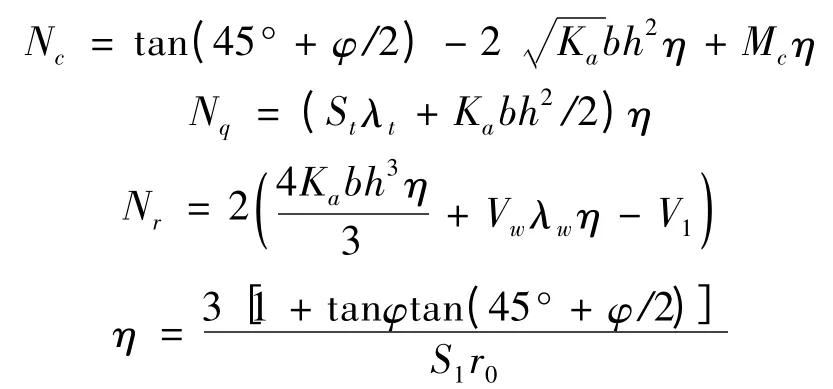

穿刺发生后,穿刺桩腿的桩靴迅速下沉。穿刺过程中,土体回流及下层土对上层土承载力的影响可以忽略,所以对承载力的计算可以采用单层土承载力计算公式计算。由于目标平台为方形桩靴,承载力Pu采用考虑了桩靴形状的修正公式计算[10]:

式中:c 为土体粘聚力,kPa;q 为地基上的超载,相当于埋深的上部土重,kPa;B 为基础宽度,m;γ 为土体有效容重。Nc,Nq,Nγ为无量纲承载力系数,其计算方法如下:

根据式(4)计算出在各深度土层的极限承载力,通过建立刚度系数随深度变化的非线性弹簧模型模拟穿刺过程中穿刺桩腿所受土体垂向承载力的变化,横向承载力采用SNAME5-5A[7]推荐的弹簧公式模拟。非穿刺桩腿的桩靴假设其保持不动,用铰接模拟。

图5 平台穿刺过程的模拟Fig.5 Simulation of Jackup punch-through process

2 穿刺过程的模拟

假设右舷桩腿为穿刺桩腿,在分析开始时,其已经刺穿上层硬土层,由于该桩腿分配的预压载大于软土层土体承载力,桩腿会继续下沉(图5)。Yukio Ueda的研究表明[11],结构的损坏集中在一个桩腿上。同时考虑到平台的预压载一般是在十分平和的海洋环境条件下进行的,并且穿刺过程的时间极短,环境荷载的影响相对于其他荷载极小,所以在计算中将不考虑环境荷载的影响。

由于平台的穿刺是运动过程,故采用动力学直接求解法。模型中包括高度的非连续过程,如固桩区的复杂接触,穿刺桩腿的几何大变形,危险区的塑性变形等,隐式求解法有可能失去二次收敛,并需要大量的迭代过程[12]。为了满足平衡条件,需要减小时间增量的值,其求解时间增量值甚至可能与在显式分析中的典型稳定时间增量值在同一量级上,但是仍然承担着隐式迭代的高昂求解成本,分析可能不收敛[13]。所以采用显式法求解穿刺动力学方程。

为了分析穿刺中平台结构的变化趋势,综合考虑计算成本,这里定义了三个计算工况:

1)工况1,1 s 穿刺2 m;

2)工况2,1 s 穿刺3 m;

3)工况3,1 s 穿刺5 m。

3 结果分析

3.1 桩腿形态

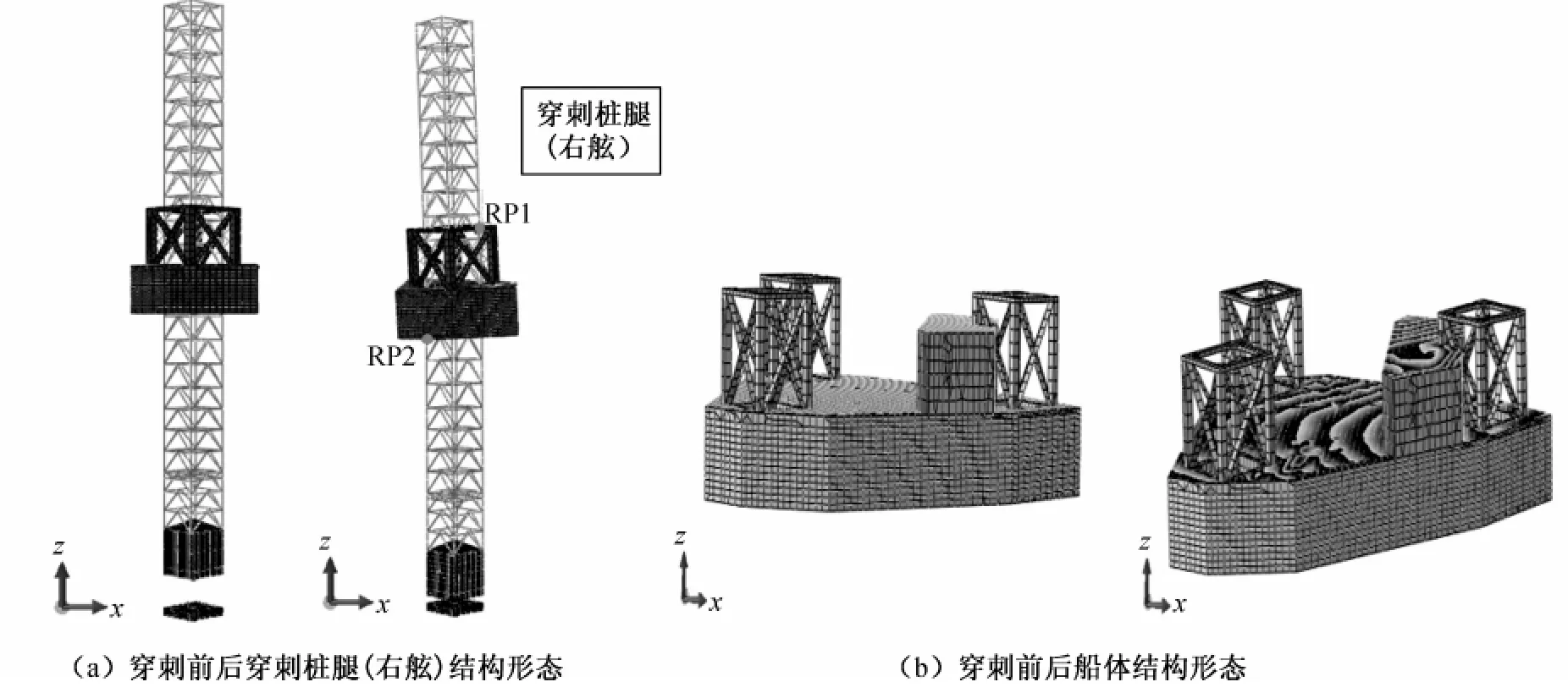

随着平台穿刺,桩腿下端土体约束与上端船体约束的不协调导致桩腿逐渐弯曲,RP1 点与右侧上导向板接触,RP2 点与左侧下导向板接触(图6)。由于齿轮齿条旋转刚度的影响,穿刺桩腿附近船体向下弯曲(图6)。

图6 穿刺前后桩腿船体结构形态变化Fig.6 Shape change of penetration leg and hull before and after punch-through

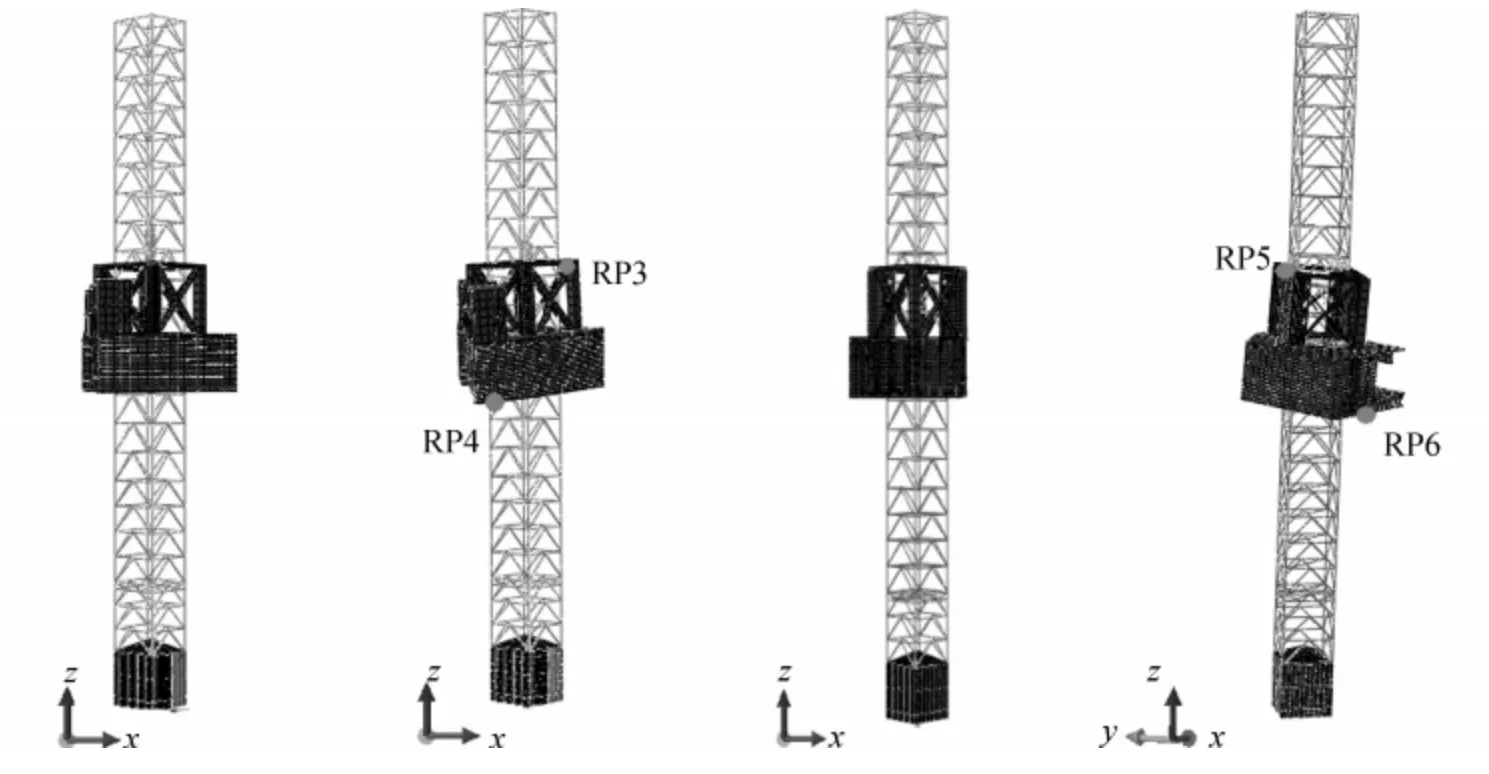

同时,随着平台船体的倾斜,非穿刺桩腿也开始随着平台弯曲,其穿刺前后形态如图7 所示。

图7 穿刺前后非穿刺桩腿结构形态变化Fig.7 Shape of non punch-through leg before and after punch-through

3.2 穿刺桩腿结构强度

平台穿刺对桩腿结构强度的影响与穿刺时间、当时的环境条件、穿刺深度等因素都有关系。这里首先假设穿刺时间固定,评估穿刺深度与桩腿结构强度的影响。图8 为在不同穿刺深度时穿刺桩腿主弦管A(即RP2 所在主弦管)上各节点的应力分布,X 轴表示各节点到桩腿顶端的距离。

图8 桩腿穿刺0.75 m、1.5 m、3 m、3.75 m 时,主弦管A 上各节点应力分布Fig.8 The curve of stress of every node on chord A with respect to its Z coordinate at the penetration depths 0.75 m,1.5 m,3 m,3.75 m

可以发现,在穿刺开始时,由于桩靴的质量相对更大,急速下沉的惯性力将首先造成桩腿与桩靴连接部位的应力增大。随着穿刺深度的增加,尤其是桩腿与导向板接触后,上下导向板中间的部分桩腿应力开始增大,并最终首先破坏。

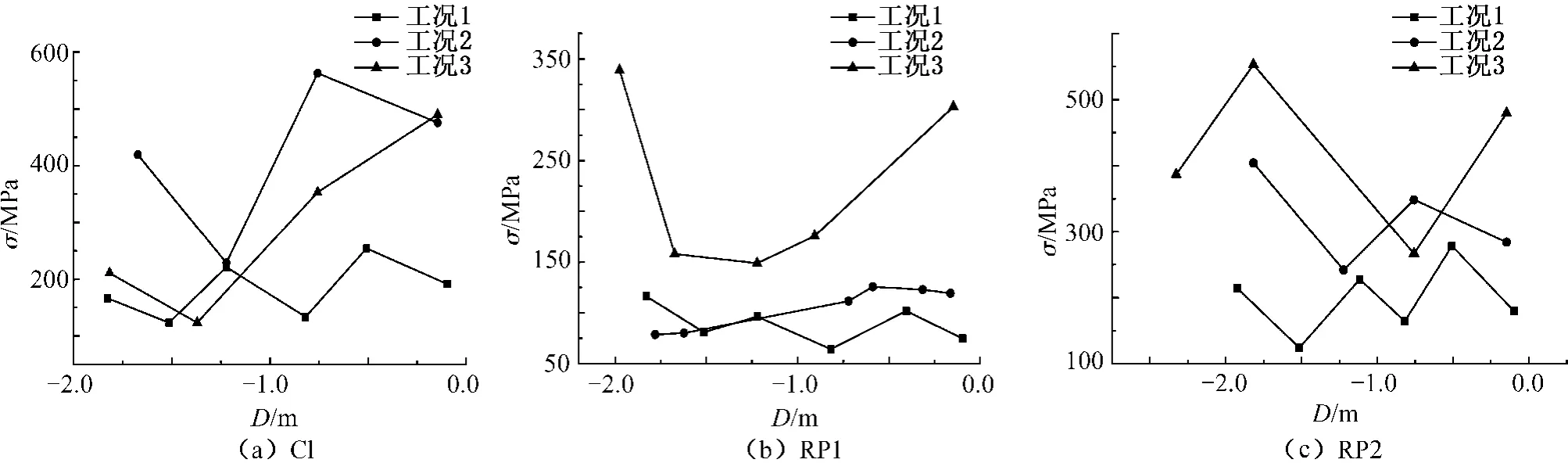

3.3 穿刺时间对结构强度的影响

穿刺速度决定了穿刺时惯性力的大小,直接影响平台结构强度的变化。这里分别以1 s 穿刺2 m,1 s 穿刺3 m 和1 s 穿刺5 m 为例分析穿刺速度对结构强度的影响。由上文分析可知,穿刺过程中桩腿的三个主要危险区域分别是桩腿与桩靴接触点C1,桩腿与上导向板的接触点RP1 以及桩腿与下导向板的接触点RP2。图9 比较了在三种穿刺速度下,这三个危险区域的应力变化,图中横坐标为穿刺深度。

图9 三种工况下C1、RP1 及RP2 点的穿刺深度-应力曲线Fig.9 The curve of penetration depth D with respect to stress of C1,RP1 and RP2 penetrating 2 m

随着穿刺速度的增加,平台整体结构损伤速度是加快的;较快的穿刺速度使桩靴的惯性力更大,因而对桩靴与桩腿的连接处C1 的影响最大。但是当穿刺速度为1 s 2 m 时,这种惯性力的影响减弱了很多。另外穿刺速度对RP2 点处的结构强度影响比RP1 点处大,这是因为RP2 点离海床更近。

3.4 预压载变化

根据模型,穿刺前平台船体重心在(-18.1,-0.062 8,4.31),各桩腿预压载相等,均等于平台总重的1/3。目标平台的设计单桩预压载为35 MN。但是随着穿刺,平台整体结构发生倾斜,取船体在各工况下穿刺后三个顶点在竖直方向上的位移变化说明,如表1。

表1 穿刺后船体形态变化Tab.1 Configuration change of hull after punch-through

可见平台船体重心改变,平台重力在各桩腿上的分布不再均等。平台预压载将不再是由各桩腿平均分配[14]。桩腿在土体中出现一个较小的滑移时,船体重心随之改变,穿刺桩腿上的预压载将很快得到额外的增量。穿刺速度越快,这种情况越严重。但是如果平台倾斜入水,平台将获得额外的浮力,穿刺桩腿上的穿刺荷载随之减小。这样桩腿的穿刺荷载与预先的设计预压载不一致,这是导致预估穿刺深度与实际穿刺深度不一致的原因之一。

4 减轻穿刺损失的措施

由上文的分析可知,穿刺会对平台结构造成巨大的损害。为尽量减少穿刺事故带来的损失,平台建造者和操作者可以考虑以下两种措施:

1)主动刺穿[15]。在容易发生穿刺的区域,通过提高平台预压载的方式主动刺穿硬土层,重新寻找稳定的承载土层。但是这样操作会使平台插桩深度更大,有可能超出平台的作业能力,因此在决策前应仔细评估目标井位的地质条件。同时由于主动刺穿后,土层承载力会突然降低,造成类似穿刺事故的效果,因此需要对桩腿形态进行监控。目前国外先进的自升式钻井平台都配备了RPD(rack phase difference)监测系统[16]。

2)减小气隙进行单桩预压载。分析表明穿刺时船体会向穿刺腿倾斜,如果此时气隙较小,平台可以很快倾斜入水。平台获得的浮力将有助于减缓穿刺速度,降低穿刺停止时的入泥深度,从而减少平台结构的损伤。

5 结 语

在模型试验较为困难的条件下,通过有限元法研究平台穿刺时的动力响应不失为一种有益的尝试。通过使用细化模型对穿刺事故中平台结构响应进行有限元分析,发现平台导向板附近桩腿结构最容易在穿刺中损坏;由于桩靴惯性力的影响,穿刺速度对与桩靴相连的桩腿结构影响很大。同时由于穿刺过程中平台向穿刺腿方向旋转,预压载开始向穿刺腿集中。为减少穿刺对结构的影响,可以考虑主动刺穿或减少气隙进行单桩预压载,但是需要严格控制刺穿深度。

[1]Hossain M S.New mechanism-based design approaches for spudcan foundations in clay[D].Noongar land:The University of Western Australia,2008.

[2]Teh K L,Leung C F,Chow Y K.Prediction of punch-through for spudcan penetration in sand overlaying clay[C]//Offshore Technology Conference Houston.2009:.

[3]戴 兵,段梦兰,宋林松,等.自升式钻井平台穿刺分析[J].科技导报,2010,28(17):63-66.

[4]Dong Weiliang.Recent advances on operation of Jackup rigs in China[C]// Proceedings of the Twenty-first(2011)International Offshore and Polar Engineering Conference.2011.

[5]张浦阳.海上自升式钻井平台插/拔桩机理及新型桩靴静/动承载力研究[D].天津:天津大学,2008.

[6]Hossain M S,Randolph M F.Spudcan foundations on multi-layered soils with interbedded sand and stiff clay layers[C]//Proceedings of the Twenty-first(2011)International Offshore and Polar Engineering Conference.2011.

[7]Technical and Research Bulletin 5-5A,Guidelines for Site Specific Assessment of Mobile Jack-up Units[S].New Jersey:Society of Naval Architects and Marine Engineers,2007.

[8]MSC.Overall Basic Design for Jack-up[M].Schiedam:Gusto MSC,2007.

[9]ABAQUS,Inc.Abaqus Analysis User's Manual[M].USA:ABAQUS,Inc,2007.

[10]赵 军,张爱霞,段梦兰,等.自升式钻井平台方形桩靴地基极限承载力理论解[C]//第十五届中国海洋(岸)工程学术讨论会论文集.北京:海洋出版社,2011.

[11]Yukio Ueda,Sherif M H Rashed,Takaaki Ishihama,et al.Ultimate strength of Jack-up Rigs in Survival and Punch-through Conditions[J].Journal of The Society of Naval Architects of Japan,1986,16(2):393-403.

[12]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[13]庄 茁,由小川,廖剑辉,等.基于ABAQUS 的有限元分析和应用[M].北京:清华大学出版社,2009.

[14]Brennan R,Diana H,Stonor R W P,et al.Installing jackups in punch-through-sensitive clays[C]//Houston Offshore Technology Conference.2006.

[15]Dai Bing,He Ning,Duan Menglan,et al.Proactive prediction methods of punch-through analysis on Jack-up rigs[C]//Proceedings of the Twentieth(2010)International Offshore and Polar Engineering Conference.2010.

[16]李红涛.RPD 在自升式海洋平台上的应用[J].中国海洋平台,2010,25(5):25-32.