辊道窑窑炉智能控制系统的应用

江竹亭杨芸 罗明照

(1.景德镇陶瓷学院,江西景德镇333001;2.江西陶瓷工艺美术职业技术学院,江西景德镇333001;3.佛山市华夏建筑陶瓷研究开发中心,广东佛山528061)

0 概述

“辊道窑智能控制系统”是集节能与管理功能融为一体、将模糊逻辑、专家系统、自适应和最优控制、运筹学等多项技术综合的先进控制系统。目前,在陶瓷行业属首创的辊道窑控制系统。该系统软件核心部分采用国内工业炉窑控制专家40余年专业经验,并结合诸多国内外企业和专家提供的资料、数据构成了专家系统。“ICPower辊道窑智能控制系统”可以对采集的数据进行全面、系统地分析处理,根据给定的任务要求,在可能的处理措施中选择最合适的控制参数和方法,改变控制策略去适应对象的复杂性和不确定性,以最优的方案,达到控制目标,解决了传统控制无法很好地适应多变复杂对象的难题;能在燃料发热值和压力等频繁波动的情况下,实现自适应控制,将老式的手动操作的炉窑,经过智能控制技术改造,一步到位变成自动、高效率的自动化炉窑,节能5%以上。

1 窑炉智能控制系统的定义

窑炉智能控制系统是窑炉控制发展的一种高级阶段,是人工智能、控制论、系统论和信息论等多种学科的高度综合与集成的系统。它以模糊数学控制理论做为理论基础,以对窑炉当时测定参数为依据,通过计算机程序控制,实现自动改变风机变频频率来达到符合当时工况的最佳空燃比,实现合理燃烧,从而达到节能减排的目的。

2 智能控制系统的原理

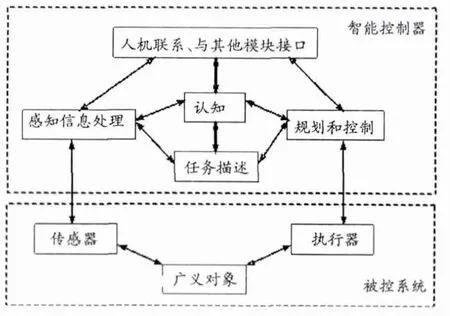

智能控制系统的设计原理结构示意如图1所示,其中主要包括的结构及功用如下所示。

(1)广义对象:主要是指工况环境,工况变化,包括空窑、产品的含水率以及燃料的成分变化等情况;

(2)执行器:主要包括一级助燃风机的变频、一级排烟风机的变频以及推进器电机的变频等;

(3)传感器:指为反馈提供的原始参数,如零压点位置的压力测试、窑炉的烧成温度曲线以及助燃风温度等;

(4)认知:主要是计算机的接收和储存知识、经验和数据,并对其进行分析、推理,作出行动的决策,送至规划和控制部分。

(5)规划和控制:是智能控制系统的核心,根据给定的任务要求、反馈的信息以及经验知识,进行自动搜索,推理决策,动作规划,最终产生控制作用,经执行机构作用于控制对象;

图1 窑炉智能控制系统原理的结构示意图Fig.1 he mechanism of the intelligent kiln control system

(6)感应信息处理:是对传感器传过来的信息做一定的处理,便于计算机的认知过程;

(7)人机联系、与其它模块接口:主要为了当该智能控制系统出现问题时,由其它方式来对控制系统做出调节。

总的来说,智能控制系统可以对采集的数据进行全面、系统地分析处理,根据给定的任务要求,在可能的处理措施中选择最合适的控制参数和方法,以最优的指标,达到控制目标。

3 传统控制与智能控制的区别

(1)传统窑炉控制系统

传统的窑炉控制系统=(不精确的)数学模型+固定的控制算法。它缺乏灵活性和应付能力,传统控制方法难以解决复杂工况的控制问题。而实际陶瓷窑炉生产的过程中常常存在复杂性、时变性、不确定性和不完全性等工况,一般都无法获得一个精确的数学模型。而传统系统的控制算法却是固定的。因此,缺乏控制的灵活性和应变能力,所以很难胜任对炉窑这类复杂系统的控制。而当工况发生变化时常常是由各厂窑炉主任的经验进行设定。由于缺乏有效的数据采集和数学模型,常常出现窑炉零压点的大幅度的移动,造成产品生烧或是过烧现象,造成相应的产品质量问题以及能耗不合理现象。

(2)窑炉智能控制系统

窑炉智能控制系统是通过模糊数学控制理论对窑炉每一时刻都进行接受与反馈处理工作。在任何工况下,智能控制系统会自动接受窑炉各测试点反映的参数通过计算程序计算一个最合理的结果。由此结果反馈到影响窑炉燃烧的执行设备上去,保证满足其产品质量的前提下,达到最小能耗的效果。而这一接受到反馈的过程极其短暂,几乎可以视为同时发生。这点在很大的程度上改变控制策略去适应对象的复杂性和不确定性问题。相对传统的窑炉控制系统来说有着其无法比拟的优势。

4 智能控制系统检测和控制的内容

(1)温度的检测与控制:主要是对窑炉烧成段温度曲线以及助燃风温的检测与控制,保证最佳的烧成温度,确保产品的质量;

(2)压力的检测与控制:主要是窑炉零压点的测试,了解窑炉内氧化段的长度,为系统判断提供调节参数依据。其他压力测试点包括有炉膛压力、风压、油压、煤气压力、蒸气压力等;

(3)煤气的消耗检测:对煤气流量表的定时计数,计算出煤气的消耗量;

(4)煤气热值检测:对煤气的成分含量的检测,计算出煤气的热值。

5 智能控制可以解决以下的难点问题

(1)采集常规检测参数如温度,流量,压力等,通过专家系统对采集数据进行分析。结合燃烧数学模型,分析出当前燃烧工况,并以运筹决策的方式对输出参数进行修正,调节窑炉的工作参数,使之达到最佳燃烧,提高其热效率。

(2)当煤气热值,烧成负荷等工况发生变化时,智能系统可以通过专家系统,分析到这些变化。调节参数,对燃烧过程进行优化,对工艺参数进行优化,稳态炉温精度达到设定值的±1%以内,节能5~10%以上。同时由于燃烧充分,减少了燃料的消耗,减少了CO2、SO2、NOx等有害气体的排放,为环境保护做出贡献。

(3)智能控制终端能非常灵活、方便的嵌入于原有的控制系统中。如原有系统已经拥有了现代化的I/O设备及操作员PC,“ICPower”只需通过普通网线即可接入原有的系统网络,实现燃烧优化功能。即使原有系统的I/O设备比较落后或根本没有I/O设备,“智能控制”也可以拥有自己性能良好的YNC-H DCS系统,打造全新的控制系统,实现智能化控制,实现节能降耗。

6 突破点

(1)开发陶瓷烧成窑的温度、燃料量、压力参数智能控制系统,实现炉内工况的动态跟踪、实时优化;

(2)该系统具备控制规律在线自动选择、工作参数在线自动整定、设定值在线自动修正和逻辑推理自学习控制等特点。

7 智能控制系统投运的原则

(1)原窑炉的结构,管网及附属设备基本不做改动。

(2)原有仪表检测系统全部保留,如果缺乏,需增加如下测点:煤气流量,助燃风流量,急冷风量,排烟风量,抽热风量;以及助燃、急冷、排烟,抽热、快冷、推进器电机等变频器信号。

(3)将原有控制系统改造成智能控制系统,通过网络把数据采集到ICPower软件系统中来,进行数据分析和优化运算;然后把输出参数通过网络传回驱动现场的电动阀门和变频器等。

8 系统实施方案

(1)“辊道窑智能控制系统”将排烟风机、助燃风机、抽热风机和抽湿风机及数据采集形成一套系统,通过压力、温度等各监视点采集的数据输入到“辊道窑智能控制系统”专家系统。当窑内热负荷发生变化和扰动时专家系统对收集到的数据进行全面分析判断,优选策略,对排烟风机、助燃风机、抽热风机和抽湿风机自动控制联动,优化燃烧达到节能效果,节能率在5%以上。

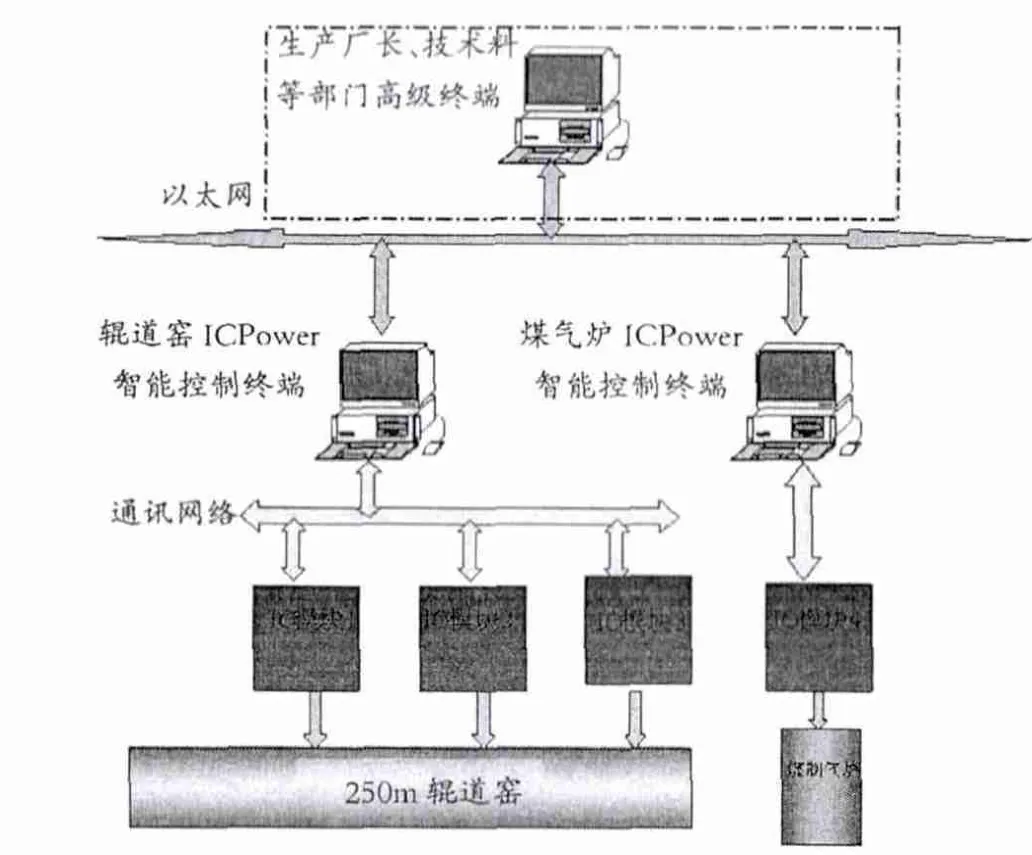

(2)添加2台智能控制站,通过485通讯方式,跟原有系统连接起来,读取原有仪表和新增设备检测到的所有数据,如温度、流量、压力、阀位开度、变频器信号等,将这些检测数据送入ICPower软件,由专家系统对数据进行处理、分析,判断出当前工况;再由规划和控制系统分析出应该采取的措施,然后将相关数据通过网络传回原有仪表和I/O模块系统,驱动现场的执行机构,完成控制过程。

(3)新增的2台智能控制站通过以太网连接,数据共享。便于智能控制系统全面监控生产状况,合理分配资源,进行参数优化。煤气站可以看到窑炉的数据,但是不能进行操作;窑炉可以看到煤气站的状况,同样不能进行操作。系统还可以在生产厂长和技术科等部门增加高级终端,高级终端可以看到煤制气炉、压机、窑炉的所有数据,对于全厂生产状况一目了然。方便管理人员监控及决策。

图2 ICPower智能控制系统结构示意图Fig.2 The structure of the ICPower intelligent control system

9 系统软件功能设计

智能控制系统在工业炉窑上的应用原则是“用最优的设定温度满足生产要求;用最少的燃料消耗达到设定温度;用最佳的空燃配比实现合理燃烧”,系统可以实现如下功能。

(1)逻辑推理自学习

为避开一些检测和建模的困难,采用智能控制技术,可以根据易测的已知量,加以自动逻辑推理判断,自学习归纳得出许多重要的判据来。

(2)控制规律的在线自动选择

控制规律应随着工况的变化而自动变换。例如:在加热升温阶段时,重点在于自动搜索并跟踪调节最佳空气燃料配比,因而采用自寻优的控制规律。在保温阶段,重点在尽量减少保温的偏差,保持合适的保温气氛,则可采用智能PID调节或相关的程序控制。

(3)工作参数的在线自动整定

在常规PID中,控制都是由人工整定的,而在本系统的智能PID中,则可根据工况来自动整定。这样,就能自动保持最佳的工作参数和良好的调节品质。

(4)设定值的自动修正

常规的设定值都是人工给定不变的,在实际生产中往往满足不了工况变化的要求,但一般生产过程中温度设定值是变化的,智能控制系统就可以自动修正有关的设定值。

(5)疏砖特殊工况

一般控制系统或操作工手动控制方式对辊道窑的疏砖工况往往反应相对迟缓,智能控制系统则能通过对窑温等信号的监视,经过特殊判断甄别模型判断出疏砖工况,做出正确的控制策略。确保疏砖工况下的产品加热温度达到合适的工艺要求温度,提高成品率,降低能耗。

(6)优化燃烧

“辊道窑智能控制系统”将排烟风机、助燃风机、抽热风机和抽湿风机及数据采集形成一套系统,通过压力、温度等各监视点采集的数据输入到“辊道窑智能控制系统”专家系统。当窑内热负荷发生变化和扰动时专家系统对收集到的数据进行全面分析判断,优选策略,对排烟风机、助燃风机、抽热风机和抽湿风机自动控制联动,优化燃烧达到节能效果,节能率在5%以上。

(7)管理功能

1)工艺流程

动态显示整个窑炉和煤制气炉的基本结构、燃料管道走向、各风管道走向等工艺流程。

2)控制选择

手动:原有控制方式,“辊道窑智能控制系统”不介入;

自动:“辊道窑智能控制系统”部分介入:在计算机上可调节温度、各风机频率,记录各点数据,但不控制风机的频率。

运行:“辊道窑智能控制系统”介入,记录各点数据,对控制机的频率实现优化燃烧。

3)数据在线采集

燃料采集:可采集记录燃料的瞬间燃料的流速、消耗累计量和显示出生产每平方米砖所消耗燃料的立方数(m3/m2)。

产量采集:对入窑的砖坯数及平方数进行采集记录,并显示入窑砖坯平均速度。

4)报表生成

对平方产量、燃料消耗以及砖耗按日报、月报统计。日报表是分别按当日白、中、夜三个班和整天统计;月报表是统计当月每天白、中、夜三个班及月累计量及月平均砖耗。

5)数据查询

可对所有各点温度、窑压、各风机频率、燃料流速、砖坯面积产量进行查询分析,数据保存时间为二年。

6)工程师站

工程师站分为正常生产和转产。设定正常生产和转产的各风机频率的上下限值,生产时按生产按钮,各风机按设定值自动运行;转产时按转产按钮,各风机按转产值自动运行,不需要操作工人逐个调节。

7)故障记录

当风机出现故障时,系统自动报警记录,记录出现故障的设备和时间,以便管理人员监管查询。

10 案例与经济效益分析

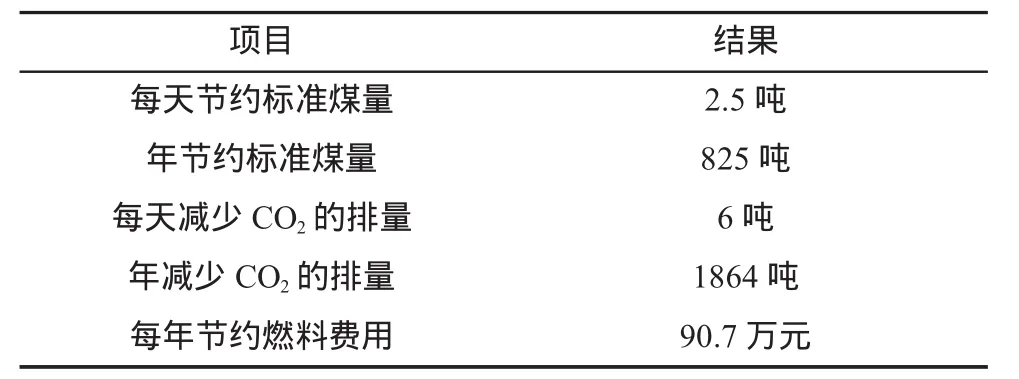

“辊道窑智能控制系统”具有先进性和可行性,采用的技术部分均为拥有自主知识产权的专利技术,研究开发内容多来源来生产实践,针对性强并已在陶瓷辊道窑上得以应用。以某陶瓷厂为例,一条日产12000平方米陶瓷砖的辊道窑,在没有应用这个系统前的每天用煤量为50吨,智能控制系统投入后每天用煤量为47.5吨,节约用煤2.5吨,节能率为5%左右。以每吨标准煤1100元计算,每吨标准煤所产生的CO2以2.4吨计算,每年按330天工作日计算,其节能效果显著,详见表1数据。

佛山另一家知名陶瓷有限公司一条平均每天生产219.63吨,8000平方米陶瓷砖的辊道窑在未使用“辊道窑智能控制系统”前月平均每吨陶瓷砖耗煤129.90公斤,使用“辊道窑智能控制系统”后月平均每吨陶瓷砖耗煤116.11公斤,月平均节约燃料10.62%。每年按330天计,每年可节省燃煤999.47吨煤,节能效率可观。

表1 散能量表Tab.1 Energy dispersion table

11 结束语

“辊道窑智能控制系统”具有先进性和可行性,采用的技术均为拥有自主知识产权的专利技术,研究开发内容多来源于生产实践,针对性强,目前已在陶瓷辊道窑上得以应用。每条窑平均一年可节省燃料费用百万元,减少CO2的排放二千吨,达到了节能减排的良好效果,为企业创造经济效益的同时也带来了社会效益。