T700/5428复合材料湿热老化行为的研究

王 越,张凤玲,侯丽华

(沈阳飞机工业集团有限公司 理化测试中心,沈阳 100850)

高性能纤维增强树脂基复合材料是目前最常用的先进复合材料,由于具有容易进行大面积整体成型、成型后制品尺寸稳定、比强度高、比模量高、比刚度高,耐高温、具有高的化学稳定性等诸多特点,使其作为性能优异的结构材料广泛应用在航空航天、汽车工业、体育运动器材以及建筑工程方面等领域。但是,由于树脂基体(尤其是热固性树脂基体,如环氧树脂、双马树脂)在使用寿命期间会处于湿热、紫外线光照、盐雾、风沙、外界应力等因素的长期作用下,从而使复合材料整体性能的产生弱化。其中,由于湿热服役环境普遍存在以及吸湿对碳纤维增强树脂复合材料力学性能具有严重的影响,自20世纪70年代起,复合材料的湿热老化一直受到人们的关注。

近十几年来,有关湿热环境对纤维增强树脂基复合材料的影响已有大量的研究,关于复合材料湿热性能的研究呈明显上升趋势。复合材料湿热老化行为的研究主要集中在对复合材料吸湿规律[1-6]、湿热老化性能[7-9]以及物理机械性能的研究[10-16]。复合材料作为飞机结构不仅要承受复杂、长时的疲劳载荷、意外冲击载荷等作用,而且还要承受温度、高湿度等严苛的外部环境因素的考验。随着飞机综合性能的不断提高,对结构复合材料的性能要求也越来越高。同时,复合材料自身具有组分多元性、结构多重性、失效模式多样性的复杂特点,使得复合材料性能演化分析十分复杂。对于树脂基复合材料,湿热环境条件对复合材料力学性能的影响也非常明显,会直接导致复合材料的强度和刚度出现下降。

复合材料层压板由纤维、基体和界面3部分组成,湿热条件对纤维性能的影响比较小,因此,湿热环境对复合材料层压板性能的影响很大程度上是由温度和吸湿对层压板树脂基体及复合材料界面的影响引起的。一般认为,水分可以通过扩散和/或毛细作用渗入树脂基复合材料的内部,导致复合材料的力学性能发生可逆和不可逆的改变。碳纤维增强树脂复合材料吸水后会导致树脂基体的塑化和溶胀:一方面,塑化除了使得树脂的玻璃化转变温度Tg下降外,还会导致树脂基体塑性变形;另一方面,与溶胀和渗入液体所导致的微应力有关,因为微应力使聚合物分子链伸展。其次,树脂基体的吸湿量远远大于碳纤维的吸湿量,使得树脂基体和纤维的体积膨胀不匹配,从而导致纤维增强复合材料中形成局部应力和应变区。由于吸入的水分子对聚合物基复合材料的长期服役性能有严重的影响,因此有必要开展复合材料的湿热老化行为以及湿热条件所导致的力学性能变化进行研究。

1 实验

1.1 实验用原始材料及仪器

本文所选用的碳纤维为T700SC-12K,树脂基体为5428双马树脂,由北京航空材料研究院提供。湿热老化实验采用金坛市瑞尔电器有限公司HH-2数显恒温水浴;拉伸压缩试验所用的实验机为MTS工业系统(中国)有限公司SANS5105型电子万能材料试验机;复合材料成型采用德国肖兹的热压罐。

1.2 复合材料制备

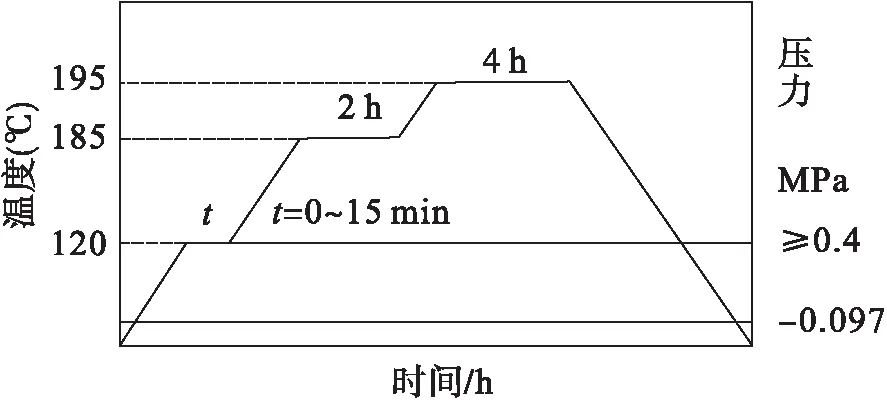

采用真空袋工艺制备T700/5428 复合材料层压板,复合材料层压板的真空袋制备工艺如图1所示。

图1 T700/5428复合材料层压板固化工艺

1.3 湿热老化实验

复合材料试样预处理:截取5个50 mm ×50 mm ×2 mm 的 T700/5428 复合材料试样放入70 ℃的恒温烘箱中烘干到工程干态,称重然后放入干燥器内备用。

湿热老化实验:采用100 ℃水煮吸湿方法,对不同湿热处理时间后的吸湿率进行称重,同时选取5个试样作为跟随试样进行湿热处理。将上述试样置于去离子沸水中进行湿热处理直至达到吸湿饱和状态,实验开始后的前4天每天对试样进行一次称量,然后每3天称量一次,当吸湿增量接近试样每天质量增加0.05%时,改为每天称量一次。当连续3次称量所得的吸湿增量均小于每天质量增加0.05%(或0.02%)时,即视为试样达到平衡(或饱和)吸湿状态。

1.4 力学性能测试

分别按照航空标准HB 7625-1998和 HB 7626-1998制备复合材料层合板湿热环境下的拉伸和压缩性能测试试样,拉伸试样尺寸为230 mm×12.5 mm×2 mm,压缩试样尺寸为135 mm×15 mm×2 mm。分别选取拉伸试样和压缩试样各40个,各选取5个时间点(24、48、72、96、120 h)进行100 ℃水煮老化试验,另外选取自然状态和工程干态2种无湿热处理条件作为对比试验。对不同处理条件下的T700/5428复合材料试样分别进行拉伸强度和压缩强度性能测试。

2 结果与分析

2.1 复合材料湿热行为的研究

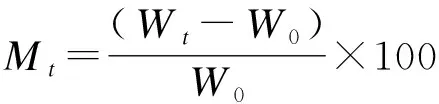

采用吸湿率测定法对T700/5428复合材料的湿热行为进行研究,用电子天平称取试样在浸泡前工程干态和不同浸泡时间(t)后的重量,按 (1) 式计算试样的吸湿率(Mt):

(1)

式中:W0和Wt分别为试样的起始工程干态重量与浸泡t小时后的重量。

树脂基复合材料的吸湿过程大多遵循Fick第二定律,经过吸湿后复合材料满足以下方程[17]:

Mt=G(M∞-Mt)+Mt

(2)

式中:M∞ 为复合材料饱和状态下的吸湿率,Mi为复合材料的初始吸湿率。G为与时间相关的系数,由以下公式给出:

(3)

式中:D为扩散系数,h为试样厚度。

结合公式(2)并进行近似处理,得到:

(4)

复合材料试样的初始吸湿率Mi=0,合并公式 (2) 和 (4)得到:

(5)

在湿热处理的第一阶段,可用(6)式加以表示:

(6)

可将上式简化为:

Mt=kt1/2

(7)

式中k为与吸水系数有关的常量,即为复合材料的吸湿速率。

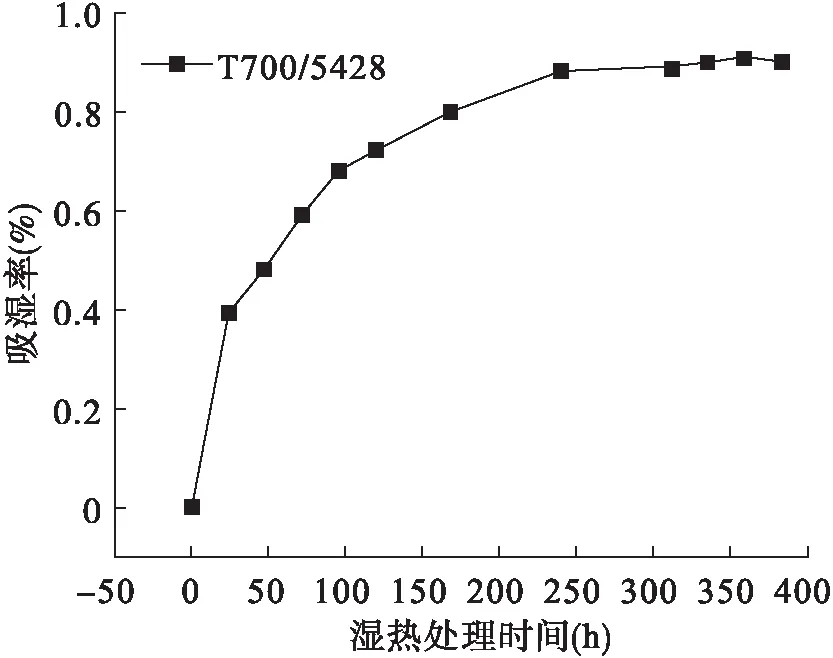

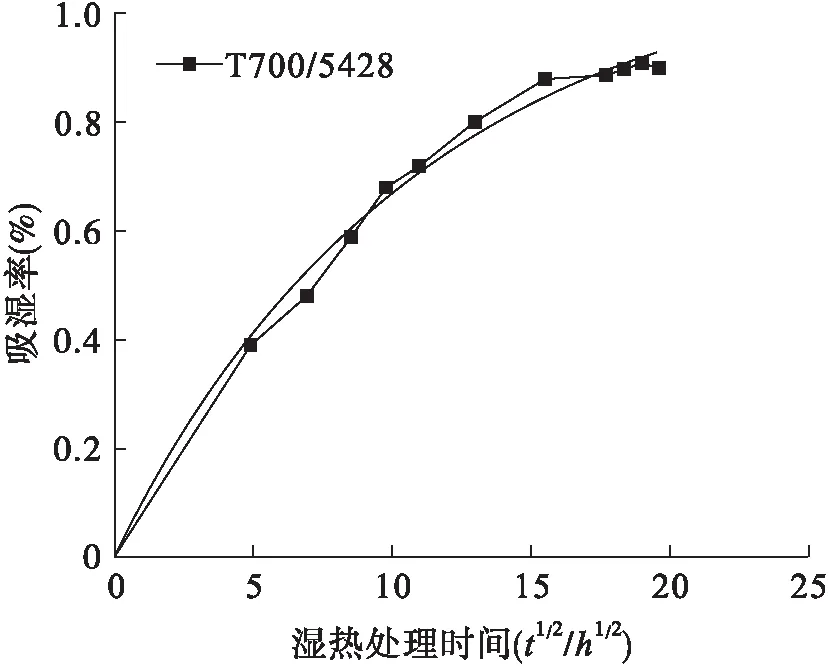

T700/5428 复合材料的吸湿率与处理时间以及时间平方根的关系曲线图2和图3所示。

图2 T700/5428复合材料吸湿率与t的关系曲线

从图2中可以看出,T700/5428复合材料在100 ℃的去离子水中湿热处理时,在240小时内,复合材料的吸湿率随湿热处理时间的增加逐渐上升,湿热处理时间超过240小时以后,复合材料的吸湿率曲线上升趋缓,可见,复合材料在湿热处理初期的吸湿率明显高于后期,随着处理时间的延长,吸湿率的变化趋势趋于平缓。复合材料试样在360小时到达饱和吸湿,饱和吸湿率为0.93%。T700/5428复合材料在湿热处理初期(240 h以内),吸湿率与湿热处理时间t1/2近似成线性关系,从而表明复合材料在湿热处理初期的吸湿过程符合 Fick 第二定律,在湿热处理时间超过240 h以后,随着水分子对复合材料渗透时间的延长,水分子会对树脂基体以及纤维与基体之间的界面产生较大程度的影响,导致复合材料基体产生增塑效应、分子链断裂、基体树脂的流失、复合材料的界面粘结力降低等一系列不利的变化,从而导致在后期复合材料材料的湿热行为偏离 Fick 第二定律而出现偏离线性的情况,水分子在复合材料中的扩散行为已偏离了 Fick 行为,Fick 定律不再适用于在此阶段对复合材料的复杂吸湿行为进行表征。

图3 T700/5428复合材料吸湿率与t1/2的关系曲线

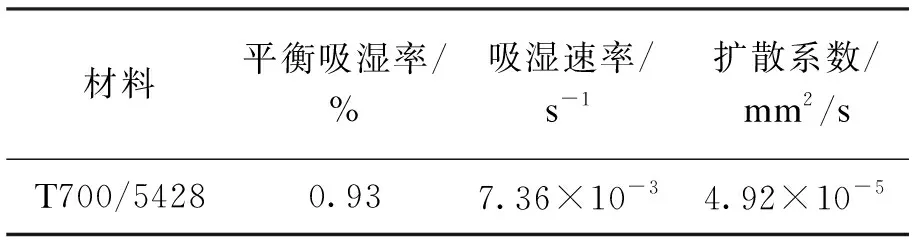

表1列出了根据(6)式和(7)式,通过吸湿率与湿热处理时间平方根的关系曲线处理所获得的复合材料的吸湿速率和扩散系数。

表1 T700/5428复合材料湿热处理相关吸湿参数

将扩散系数D、复合材料厚度、饱和饱和状态下的吸湿率M∞代入公式(5),即可求出Mt与时间t1/2的函数关系。以Mt-t1/2作图,用公式(5)对数据点进行Fick第二定律曲线拟合。如图3所示,由图3中可以看出,T700/5428复合材料湿热行为的变化规律与 Fick 第二定律拟合的曲线基本相符,相关系数为0.99263,说明T700/5428复合材料的吸湿行为符合Fick第二定律。

2.2 湿热行为对复合材料拉伸性能的影响

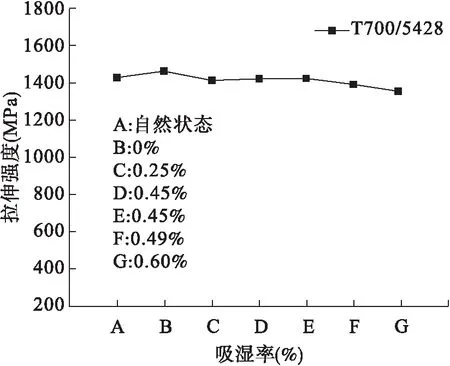

T700/5428复合材料不同试验条件下拉伸强度变化曲线如图4所示。

图4 T700/5428复合材料拉伸强度变化曲线

从图4可以看出,随着 T700/5428复合材料吸湿率的增加,复合材料的拉伸强度出现小幅度的降低,在自然状态和工程干态下,T700/5428复合材料的拉伸强度分别为1 423 MPa和1 456 MPa,经过120 h湿热处理后(吸湿率0.6%)复合材料的拉伸强度为1 345 MPa,与自然状态相比,拉伸强度的下降幅度为5.5%。

2.3 湿热行为对复合材料压缩性能的影响

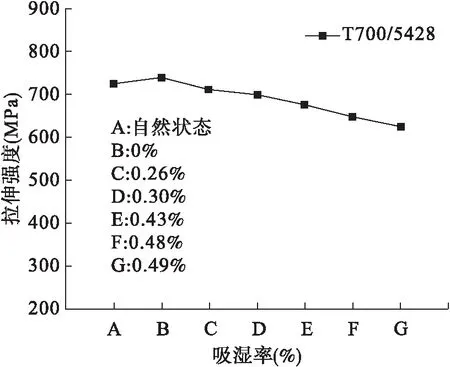

T700/5428复合材料不同试验条件下压缩强度变化曲线如图5所示。

图5 T700/5428复合材料压缩强度变化曲线

从图5可以看出,随着T700/5428复合材料吸湿率的增加,复合材料的压缩强度出现较大幅度的降低,在自然状态和工程干态下,T700/5428复合材料的压缩强度分别为724 MPa和742 MPa,经过120 h湿热处理后(吸湿率0.49%)复合材料的压缩强度为625 MPa,与自然状态相比,压缩强度的下降幅度为13.7%。

3 结论

通过研究得到如下结论:

(1)T700/5428两种复合材料的吸湿率均随着湿热处理间的增加而逐渐升高,到达一定时间后,上升缓慢,然后趋于平稳,最后达到饱和吸湿状态。T700/5428复合材料在360小时到达饱和吸湿,饱和吸湿率为0.93%,水分子在复合材料中的扩散系数为4.92×10-5mm2/s,吸湿速率为7.36×10-3s-1。

(2)T700/5428复合材料的拉伸强度随着湿热处理时间的增加而出现下降趋势,与自然状态相比,T700/5428复合材料拉伸强度的下降幅度为5.5%。

(3)T700/5428复合材料的压缩强度均随着湿热处理时间的增加而出现下降趋势,与自然状态相比,T700/5428复合材料压缩强度的下降幅度为13.7%。

参考文献(References):

[1] Ray B C.Temperature effect during humid ageing on interfaces of glass and carbon fibers reinforced epoxy composites [J].Journal of Colloid and Interface Science,2006,298(1):111-117.

[2] Errajhi O A Z,Osborne J R F,Richardson M O W,et al.Water absorption characterisitics of aluminized E-glass fiber reinforced unsaturated polyester composites [J].Composites Structures,2005,71(3-4):333-336.

[3] Beg M D H,Pickering K L.Reprocessing of wood fiber reinforced polypropylene composites.Part II:Hygrothermal ageing and its effects[J].Composites:Part A,2008,39(7):1565-1571.

[4] Yanmei Li,John Miranda,Hung-Jue Sue.Hygrothermal diffusion behavior in bismaleimide resin [J].Polymer,2001,42(18):7791-7799.

[5] Jiming Zhou,James P.Lucas.The effects of a water environment on anomalous absorption behavior in graphite/epoxy composites [J].Composites Science and Technology,1995,53(1):57-64.

[6] Li-Rong Bao,Albert F Yee.Moisturediffusion and hygrothermalaging in bismaleimide matrix carbon fiber composites:part II-woven and hybrid composites [J].Composites Science and Technology,2002,62(16):2111-2119.

[7] PATRICIA P P,WOUTER A W,HARALD E N,et al.Thermal effects on microstructural matrix variations in thick-walled composites [J].Composites Science and Technology,2008,68(3-4):896-907.

[8] SANDI M,DEMETRIO P,Paula H,et al.Graphite sheet coating for improved thermal oxidative stability of carbon fiber reinforced/PMR-15 composites [J].Composites Science and Technology,2007,67(10):2183-2190.

[9] Hancox N L.Thermaleffects on polymermatrix composites:Part 2.Thermal degradation [J].Materials & Design,1998,19(3):93-97.

[10] Foulc M P,Bergeret A,Ferry L,et al.Study of hygrothermal ageing of glass fibre reinforced PET composites [J].Polymer Degradation and Stability,2005,89(3):461-470.

[11] Pavlidou S,Papaspyrides C D.The effect of hygrothermalhistory on watersorption and interlaminar shear strength of glass/polyester composites with different interfacial strength [J].Composites Part A,2003,34(11):1117-1124.

[12] Selzer R,Friedrich K.Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture [J].Composites Part A,1997,28(6):595-604.

[13] Beckry Abdel-Magid,Saeed Ziaee,Katrina Gass,et al.The combined effects of load,moisture and temperature on the properties of E-glass/epoxy composites [J].Composite Structures,2005,71(3-4):320-326.

[14] Adams R D,Singh M M.The dynamic properties of fibre-reinforced polymers exposed to hot,wet conditions[J].Composites Science and Technology,1996,56(8):977-997.

[15] Swamy Naidu N V,Sinha P K.Nonlinear free vibration analysis of laminated composite shells in hygrothermal environments [J].Composite Structures,2007,77(4):475-483.

[16] BENKHEDDA A,TOUNSI A,ADDA BEDIA E A.Effect of temperature and humidity on transient hygrothermal stresses during moisture desorption in laminated composite plates [J].Composite Structures,2008,82(4):629-635.

[17] Selzer R,Friedrich K.Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture [J].Composites Part A,1997,28(6):595-604.