不锈钢导管钎焊技术研究

王 伟

(中国人民解放军海军 驻沈阳地区航空军事代表室,沈阳 110034)

导管安装高频感应钎焊是将工件置于充满氩气的感应加热器中,采用软感应线圈加热,靠同轴电缆远距离输送高频能量,并采用光电信号控制钎焊温度,实现闭环控制的钎焊方法。是航空装备制造关键技术,国内在该项技术上的技术储备和经验缺乏,只能依靠国外原装全套引进的工装设备进行大量的生产作业,国外工装设备虽然可以满足国内航空制造业的使用要求,但仍然存在着设计技术落后、占地面积大、操作繁琐、使用场地环境要求高、维护困难、维修周期长等缺点,针对导管安装高频感应钎焊所存在的难点,国内的航空工作者对该项课题进行了大量的研究工作,通过与高校研发机构的紧密协作,研制出一套既满足国内航空企业生产制造要求,同时又克服老式工装设备缺点的导管安装感应钎焊设备及相关技术。

1 不锈钢导管安装钎焊设备

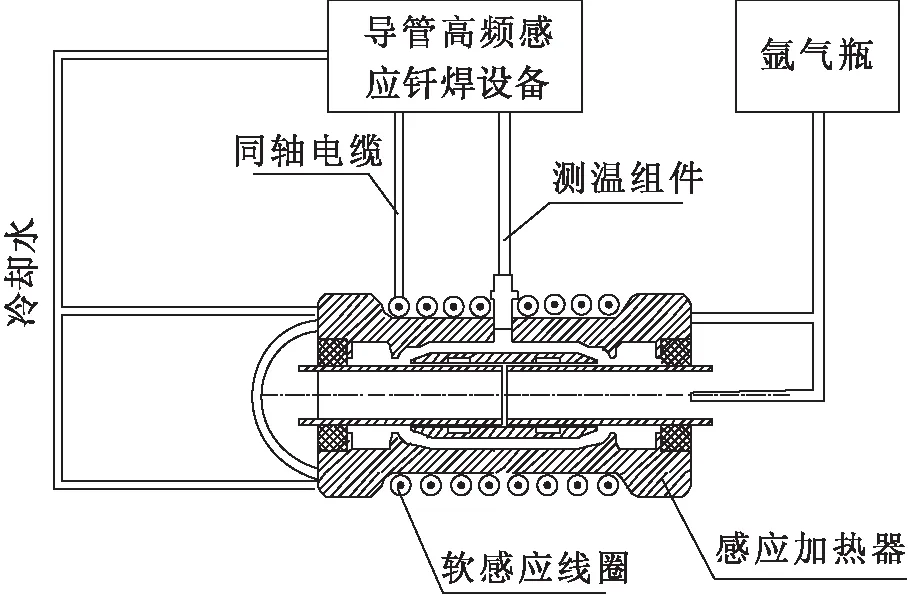

某型不锈钢导管安装高频感应钎焊设备组成如下:1)高频感应钎焊设备:包括高频电发生装置、温控装置、冷却装置;2) 软感应线圈:焊接时缠绕在感应加热器上将能量传递给工件;3) 测温组件:包括光纤、凸透镜,固定在感应加热器上,将温度通过光信号传递给温控装;4)感应加热器:是导管安装钎焊的主要工装,由两个对称安装的感应加热器组成[1]。焊接前,用其将焊接区罩住并夹紧,并将软感应线圈缠绕其上。不锈钢导管安装钎焊设备示意图如图1所示。

图1 不锈钢导管安装钎焊设备示意图

2 感应加热原理

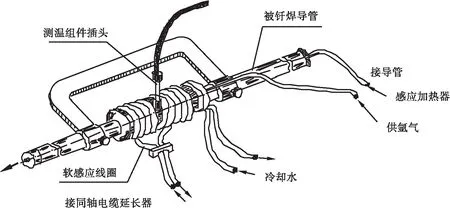

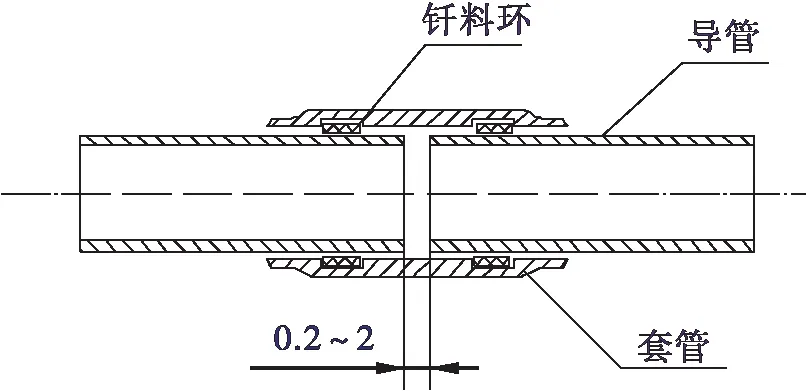

感应加热技术主要依靠焦耳热效应和磁滞效应这两种能量转换过程以达到加热的目的。对于非磁性材料,如铝、铜、奥氏体不锈钢和高于居里点(即磁衰变温度)的碳钢,其产生热量的唯一途径是焦耳热效应;对于铁磁性金属(如低于居里点温度的碳钢)产热的主要途径也是焦耳热效应,但是还有少部分来源于磁滞损耗。感应加热中焦耳热效应的机理是:在线圈中通过电流时,在它的周围便同时产生了磁场。通过的电流为直流时,产生的磁场是固定不变的,线圈内导体无感生电动势产生;当在线圈中通以高频电流,就会产生环形效应,产生一个变化的高频磁场,如果线圈内有导体,导体就会切割磁力线,在导体中产生感生电动势,从而产生感应电流——涡流。由于导体具有电阻,所以感应电流就会使导体发热,即是焦耳热效应。高频的感应涡流在导体中会引起集肤效应,集肤效应使大部分感生电流集中在导体表层,使有效导电面积减小,电阻增加[2]。感应线圈上的电流频率越高,导体上感生电流频率也越高,因此集肤效应也越强,由于集肤效应引起的电阻急剧增加会使导体的发热量大大增加,同时,由于电流主要流经导体表层,热量也就集中于表层,可以利用高频电流对导体的表层进行局部加热。磁滞发热的机理是:当铁磁性金属被磁化时,其内的磁性偶极子可以看成是小磁针,它随着磁场方向变化(即交流电变化)而转动,交流电的频率越高,偶极子反复极化的运动也越剧烈,反复极化越剧烈,从电磁场所得到的能量也越多;同时,偶极子在反复极化的剧烈运动中又相互作用,从而使分子间的摩擦也变得越剧烈,这样就把偶极子从磁场中所吸收的能量变成了热能,使导体加热升温[3]。不锈钢导管安装钎焊装配示意图[4]如图2所示。

图2 不锈钢导管安装钎焊装配示意图

3 工艺试验方法

3.1 某不锈钢导管竖直方向钎焊接头的型式

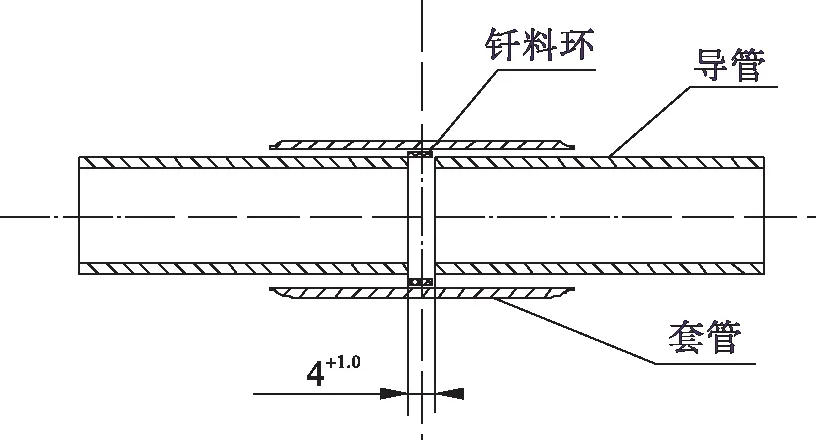

不锈钢导管安装钎焊的接头型式按导管直径大小分两种[5]如见图3、图4所示。

图3 导管直径d≤10安装高频感应钎焊接头型式(一)

图4 导管直径d≥12安装高频感应钎焊接头型式(二)

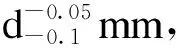

3.2 钎料环及工艺试样

钎料环成份为BCu35NiMnCo,用0.8 mm的薄带经切条、退火、碱液回火和弯曲制成,其结构如图5。在接头上方加的钎料环厚度为0.25 mm,宽度为1.5~3 mm,不锈钢的套管材料与导管一致,为1Cr18Ni10Ti[7]。

3.3 接头的表面准备

图5 BCu35NiMnCo钎料环结构图

3.4 焊接工艺规范的确定

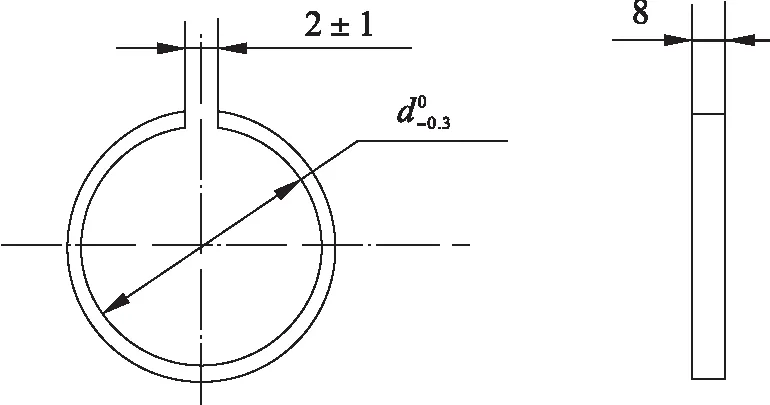

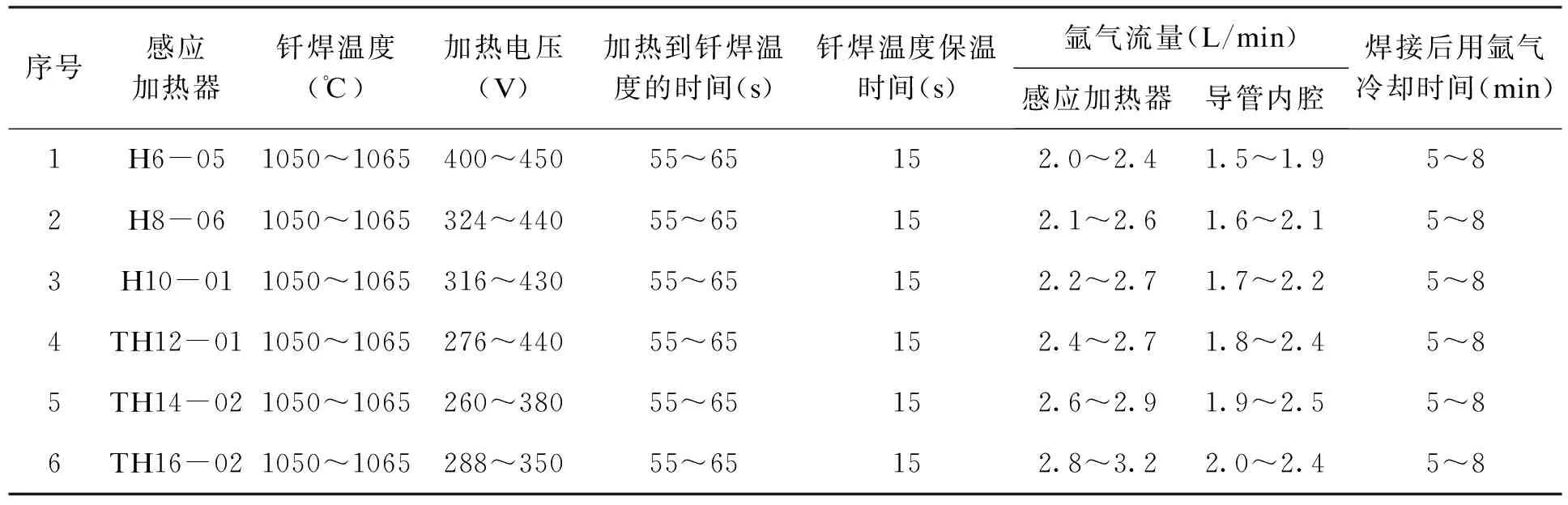

通过地面焊接不同规格的导管试样,采用各种型号的感应加热器,设置不同的焊接参数,焊接后的接头经目视和X光检查,符合标准要求时,则将所用参数作为合格参数进行记录,全部试验完成之后,选择焊接效果最理想接头的焊接参数,将其作为导管安装钎焊的焊接规范。焊接试样的规格及接头数量见表1,焊接参数摸索试验见表2。

表1 摸索规范所焊接试样的规格及接头数量

表2 摸索规范所用感应加热器及焊接参数的确定

4 钎焊质量检验及缺陷的排除

目视检查是否有光滑圆弧形钎角,加热区保护是否良好,接头和基体表面上是否有钎料瘤气孔、烧穿及基体熔蚀等缺陷;采用X光透照方法检查接头内部缺陷,如导管和附件内部是否有裂纹,接头是否有未钎透、钎料瘤和气孔等缺陷,以及附件相对于导管对接处的位移是否超出标准;密封性和耐压性应符合标准要求。当接头存在超过规定的缺陷或气密检查不合格时,在连接间隙尺寸符合规定且接头区域无表面氧化的情况下,采用重复加热方法进行修复;在生产中对于因为间隙大而产生的未钎透和不气密,采用外加钎料环和加四氟硼酸钾钎料粉的方法进行重复钎焊;当上述方法不能奏效或不适用时,则采用切割方法来排除缺陷。

5 工艺上的若干改进和分析

(1)采用在焊前直接加钎料环的方法进行焊接,一次焊接合格率明显提高。

(2)对于接头表面表面氧化问题,通过改变了通氩气保护的方式,由原来焊前、焊接、焊后都通规定流量氩气的方式改为焊前小流量—大流量—规定流量和焊接、焊后用规定流量的通氩气保护方式,有效地提高了氩气保护效果,减少了氧化现象。

不锈钢导管竖直方向钎焊接头焊接质量是各工序质量和人、机、料、法、环各种因素综合作用的结果,钎焊前的若干准备工序对焊接质量有着直接的影响。另外,生产中还存在一些影响焊接质量的因素。设备的稳定性决定设备重复执行焊接规范的能力,将直接影响产品的焊接质量和焊接规范选择的合理性。导管高频感应钎焊的主要工艺参数有:1)设备输出功率一般通过调整输出电压来控制。输出功率直接影响工件达到钎焊温度的时间,进而影响接头的焊接质量; 2)钎焊温度是钎焊的主要参数。根据钎料的熔点规定钎焊温度,一般比钎料熔点高出一定值。但钎焊时温度过高时,钎料与工件之间粘附力小的毛细作用弱,钎料不易填满焊接区域,在焊接竖直方向接头时尤其明显[8],同时钎焊时温度过高还会引起钎料过热、钎料流失、烧穿等缺陷。钎焊时温度过低则钎料不能充分熔化,影响钎料的流动造成未焊透。 3)达到钎焊温度的时间过短,焊接区温度场分布不均匀影响钎料流动;达到钎焊温度的时间过长,可能引起熔化的钎料和工件表面氧化,容易形成夹渣,影响钎焊质量; 4)保温时间是指钎焊区达到钎焊温度后保持该温度的时间,该参数通过温度控制器上的限时器设置。保温时间的长短影响钎料在间隙中的漫流程度、钎料与基材之间的扩散作用及钎角的形成。保温时间不足会引起未钎透和钎角的成型;保温时间过长,会引起钎料流失、过热甚至烧穿。钎焊温度与保温时间的正确配合是保证形成良好接头的关键; 5)导管钎焊时采用充氩气的方式对钎焊区进行保护。保护气有两路,一路送至感应加热器内,保护导管和套管外表面;一路送至导管内部,保护导管内表面。保护气流量直接影响钎焊质量及表面氧化色。

5.1 装配间隙及清洁度影响

接头的装配间隙是影响钎焊质量和接头强度的重要因素。间隙太小,阻碍钎料流动;间隙太大,破坏钎料的毛细作用,钎料不能钎满间隙。钎焊工艺对工件表面清洁度要求非常严格。它不仅影响接头的外观质量,还将影响钎料的润湿和流动,进而影响钎焊质量。

5.2 产生缺陷的主要原因分析

未焊透:①间隙大,影响钎料的毛细作用;②间隙太小,阻碍钎料流动;③钎焊时加热温度过高或过低,钎料未填充满导管和套管之间的间隙;④保护效果不好,造成导管、套管、钎料氧化影响钎料的附着及钎料与基体之间的扩散作用;⑤镀镍层损坏,钎料不能润湿基体。气孔:①间隙小,气体未充分排出;②到达钎焊温度的时间或保温时间短,气体未及时排出。钎料瘤:钎焊的加热温度高或加热时间长,使钎料流出搭接面。烧穿:钎焊接头、钎料环或加热保护罩不够清洁,在钎焊时产生烟雾,使测温不准,导致钎焊的焊接温度过高。钎角处夹渣:钎焊的加热温度过高、加热时间过长或接头不够干净,钎焊时反应生成物较多,冷却后残留在钎角内。未形成钎角:保温时间短,其它成因同未焊透。不气密:同未焊透和气孔成因。熔蚀:母材表面被熔化的钎料过度溶解而形成凹陷,严重时形成烧穿。

6 结论

不锈钢导管钎焊技术作为一门在航空航天领域应用广泛的连接技术,具有操作简单、密封性好、可靠度高、重量特性好等优势,而就目前国内的研制水平来看,还存在焊接缺陷率高,成本大、不开敞区操作困难等问题,这些都是同军机使用特性、维护特性相矛盾的,可见,该项技术若要实现理想化状态,前面还有很长的路要走。

参考文献(References):

[1] 赵长汉,姜士林.感应加热原理与应用[M].天津:天津科技翻译出版公司出版,1993.

[2] 赵晶.导管安装位置感应钎焊控制技术的研究[D].北京:北京航空航天大学,2002.

[3] 孙圣和,王廷云,徐影.光纤测量与传感技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[4] 王敏.导管高频感应钎焊在飞机制造中的应用[J].宇航制造技术,2002(11):35-38.

[5] 张志鹏,Gambling W.A..光纤传感器原理[M].北京:中国计量出版社,1991.

[6] 柳长源,王长凤,王霜.感应炉黑体辐射光纤温度检测系统[J].河北工业大学学报,2004,33(5):89-92.

[7] 谢德馨,姚缨英,白保东,等.三维涡流场有限元分析[M].北京:机械工业出版社,2000.

[8] 刘雅君,苏芳珍.再论毛细现象中的能量来源[J].延安大学学报(自然科学版),1995(3):48-51.