电流对Al/Cd偶液-液界面及凝固组织的影响

徐前刚,王士付,李明佳

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

难混溶合金是一类存在液相分离特性的合金,具有很多独特的物化性能和工艺性能。目前已知的含有液相不混溶区的合金达到500多种[1],但是该类合金中两相密度差通常较大,往往造成严重的重力偏析,限制了该类合金的开发和应用,如果通过适当的方法使少数相弥散分布,许多种难混溶合金所表现出来的特殊的物理和力学性能使其在各方面都能够有良好的应用前景[2]。Al-Cd合金作为典型的偏晶合金,在导磁,导电和耐磨方面有着潜在的应用但目前对Al-Cd合金的研究相对较少。

在材料制备和加工过程中施加电场会明显影响材料微观组织和使用性能[3]。Misra[4]对Pb-15%Sb-7%Sn合金通以直流电流,并使其发生凝固,Misra发现,在电场作用下凝固的显微组织被显著细化,相分布比较均匀。近期对一些有关反应偶的研究也表明,除了反应偶的化学组成、反应温度及时间外,对反应偶施加电流也会对界面反应产生重要影响[5]。Zhao等人研究发现直流电能非常明显促进Ni在熔体Al中的溶解[6]。Chen等人研究了直流电对Zn/Ni以及Bi/Ni等固态反应偶界面反应的影响,发现不同温度下电流对Zn/Ni界面反应没有明显影响,而在较低温度下电流却会明显促进Bi/Ni界面反应层的生长[7]。然而目前电流对金属液/液界面偶的研究较少。

本研究选择Al-Cd难混溶合金体系,以Al/Cd偶为研究对象,在对比研究未施加电流和施加电流Al/Cd偶界面区域凝固组织的基础上,分析了电流对Al/Cd偶液-液界面熔合及界面凝固组织的影响。

1 实验方法

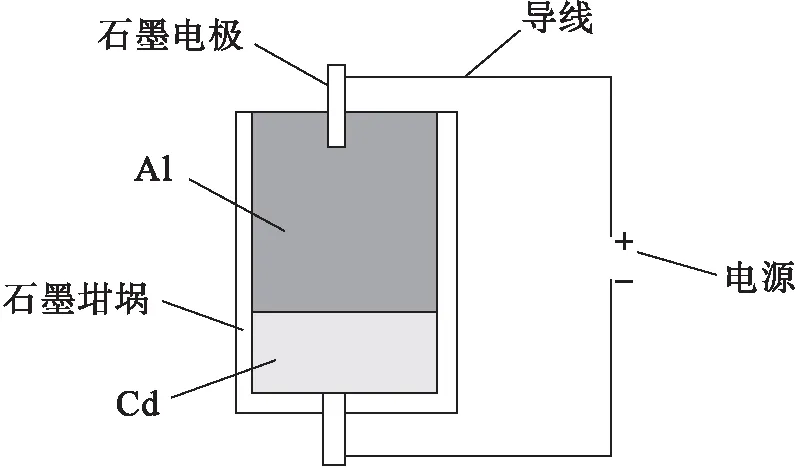

实验材料采用Φ20 mm×30 mm纯铝块(w%>99.7%)和Φ20 mm×10 mm分析纯镉块(w%>99.5%),保证实验中铝和镉的量满足体积比3∶1。在实验之前对铝块和镉块表面进行处理防止表面产生的氧化膜对实验形成干扰。将处理好的铝块和镉块放入Φ20 mm×40 mm的石墨坩埚中,实验装置图如图1所示。然后把坩埚放入加热炉中进行加热,加热温度到700 ℃进行保温(T=15 min、30 min、45 min)。达到保温时间后把试样从加热炉中平缓取出进行空冷。在保温和凝固过程中施加直流电流(I=0、0.5、1.0、1.5A)。把得到的试样用线切割机在电极处沿着纵向抛开,对试样进行金相磨制和抛光制光滑界面。通过金相显微镜和扫描电子显微镜对界面进行分析。

图1 Al/Cd液-液界面反应实验装置图

2 实验结果及分析

2.1 未施加电流时Al/Cd偶的熔合及凝固组织

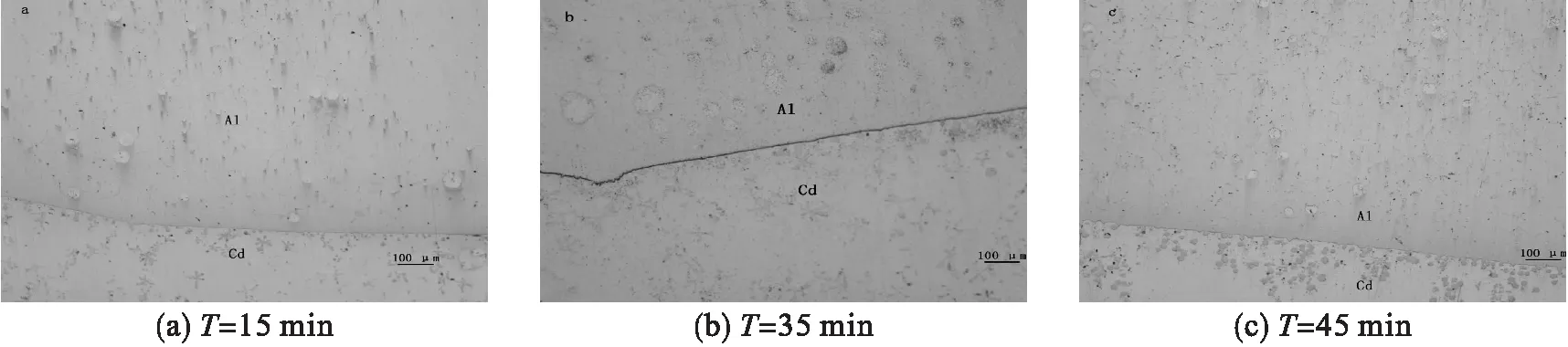

图2是未施加电流时三种不同保温时间作用下试样的金相组织。从图2中可以看出凝固组织中存在着明显界面,界面的上半部分灰色基体的是铝基体,界面下半部分白色基体是镉基体。在铝和镉基体上可以看到有颗粒状的组织存在。图3是图2试样的背散射扫描图像,通过能谱分析可以得到左半部分比较亮的为镉基体,右半部分黑色基体为铝基体。铝基体上有颗粒状组织的成分为镉,镉基体中颗粒状组织成分为铝。从图2和图3中可以看出随着保温时间的延长在镉基体上析出铝的量一定程度的增加,颗粒状铝组织尺寸明显增大,在铝基体上颗粒状的镉随着保温时间的延长也有相同的变化。

图2 未施加电流Al/Cd金相组织

图3 未施加电流Al/Cd背散射扫描图像

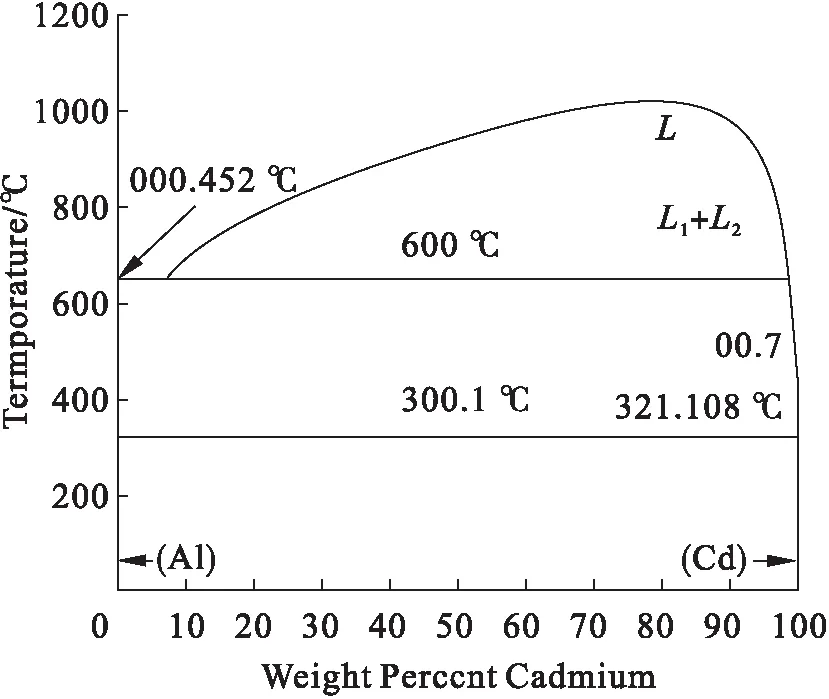

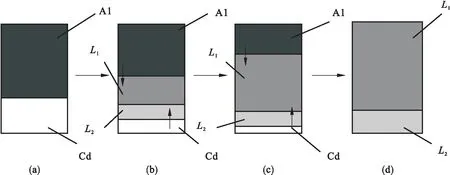

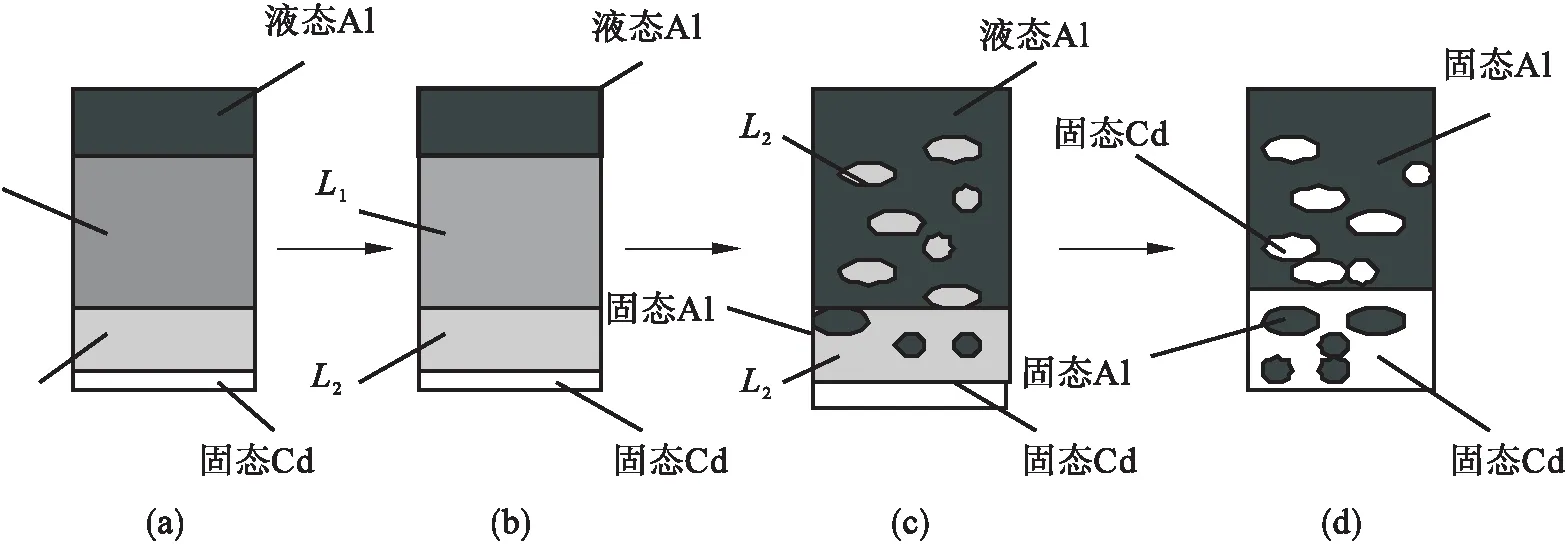

为了对Al/Cd偶的熔合和凝固进一步分析我们引入了Al-Cd相图,如图4所示。从Al-Cd相图中我们可以看出在室温条件下铝和镉之间几乎没有溶解度,都是以单组元形态存在,随着温度升高铝镉之间会有一定的溶解度,并且温度越高互溶度越大,当达到一定温度时会形成均一的液相。本次实验是在700 ℃下进行的,铝和镉的体积比为3∶1。根据本实验的实验条件从相图中可以看出在平衡状态下Al-Cd合金会以两个液态相分层存在,即L1相和L2相。图5是Al/Cd液-液扩散示意图,在进行相互扩散之前,铝和镉都是单独存在有着明显的界面,如图5(a)所示。随着保温时间的延长,在浓度梯度的推动下铝向着镉基体中扩散,在靠近界面的镉基体处铝溶解到镉中形成富镉的L2相,同时在浓度梯度的驱动下镉也会向着铝基体中运动,在靠近界面的铝基体处镉溶解到铝中形成富铝的L1相,随着保温时间的延长,L1相和L2相的区域越来越大,纯铝和纯镉的区域越来越小,如图5(b)和图5(c)所示。在一定保温时间后达到平衡,由于L1和L2之间存在着密度差,所示以L1和L2会分层存在,如图5(d)所示。从Al/Cd液-液扩散示意图中可以看出在达到平衡之前铝和镉相互扩散的量随着保温时间的延长而增加。从Al-Cd相图可以看出在扩散过程中L1/L2界面不是固定不变的,随着扩散的进行界面会向下运动。由于本实验采用保温时间较短所以没有达到图5(d)所示的两个液相平衡。图6是本实验Al-Cd合金凝固示意图,图6(a)是达到保温时间时Al-Cd合金凝固的初始状态,由液态Al相、L1相、L2相、液态Cd相四相组成。当温度降低到铝的熔点时,上部分的铝将先凝固,如图6(b)所示。图6(c)所示的是当温度降低到650 ℃时,发生偏晶反应,L1相将会分解成固体Al和L2相。随着温度的降低,L2相对Al的溶解度也会减少,在L2相中也会有少数的铝析出。由于L2相密度较大在靠近界面处会产生一定量的沉积,使得L1/L2的界面会在凝固过程中上升。界面下半部分L2中析出的Al由于密度较小,将会上浮到界面聚集。从而形成了本实验在Cd基体中颗粒状Al在 Al/Cd界面处富集的原因。当达到共晶温度时,发生偏晶反应,L2相将会析出固体Al和Cd,从而形成图6(d)的分布形态。在凝固过程中两相间的比重差会导致Stokes沉积同时在温度梯度或浓度梯度作用下会形成Marangoni迁移,从而形成了图2和图3中颗粒状组织。由于本实验采用的保温时间没有达到平衡状态,所以保温时间的延长促进了Al和Cd之间相互扩散,同时也促进了颗粒状凝固组织尺寸的增大。

图4 Al-Cd相图

图5 Al/Cd偶液-液扩散示意图

2.2 电流对Al/Cd偶界面熔合及凝固组织的影响

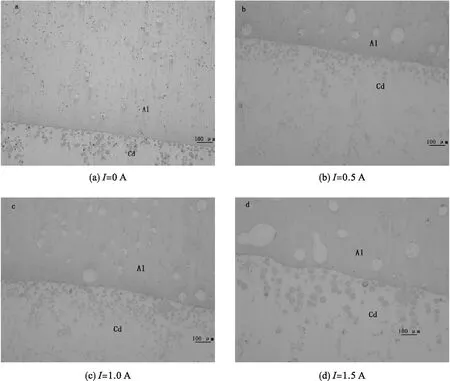

图7是在保温时间为45 min不同电流作用下的凝固组织。通过对图7中施加电流与不施加电流进行比较可以看出,电流的加入使得铝基体上析出的镉量有明显增加,平均尺寸增大,镉基体上铝也有相同的变化。并且随着电流的增大变化越明显。

图6 Al/Cd凝固示意图

图7 T=45 min Al/Cd金相组织

从上文中Al/Cd液-液扩散和凝固示意图可以看出Al/ Cd界面组织形态与两种物质间相互溶解度、相互扩散速率、凝固时间和对流有着密切的关系。许多实验已经表明[8-10],电流可以引起金属凝固组织发生显著的变化。电流加入对凝固过程过冷度、电迁移效应、组元间固溶度及对流等方面都有一定的影响。本实验中在液-液状态施加电流会产生电迁移效应,促进了铝和镉之间的相互扩散,增加了相互扩散速率,改变了液-液界面前沿的浓度场。产生的电迁移效应更加促进了扩散过程中同种组元之间的的熔合。电流所产生的熔体对流对Al和Cd液-液之间的相互扩散和扩散过程中同种组元之间的熔合也有较大的影响,这种对流主要两个来源,一是所受的洛伦兹力,电流在熔体中必然会沿截面形成一定的分布状态,在直流电流下成近似均匀分布,这样任意位置传导电流的熔体均处于其他部位电流所产生的磁场之中,因此该处熔体必然受到洛伦兹力的作用而发生运动,在整个熔体体积内产生宏观的对流;二是由于溶质在液相中的分布梯度也可以造成对流。电流的加入也会促进Al和Cd之间相互溶解度的增加,增加了Al和Cd相互扩散速率,生成的L1和L2相所含有的溶质的量会增加,从而在相同保温时间时电流的加入会使Al/Cd相互扩散的量会增加。在凝固过程中施加改变L1和L2相的过冷度,使凝固温度降低,凝固时间增加,促进了两基体中析出颗粒状组织之间的融合。从上面电流对Al/Cd界面的作用可以看出在液-液状态施加电流增加了Al/Cd液-液相互扩散速率和Al-Cd之间的固溶度。在凝固过程中施加电流增加了L1相和L2过冷度使凝固时间延长,从而形成了图7中变化的凝固组织。

3 结论

(1)保温时间的延长有助于Al-Cd合金两个平衡液相的形成。在达到平衡之前随着保温时间的延长Al/Cd偶界面Al基体一侧析出颗粒状Cd的量增加,颗粒状Cd平均尺寸增大。在Cd基体一侧析出颗粒状Al,随着时间的增加也有相同的变化。

(2)施加电流与未施加电流相比较在Cd基体中析出颗粒状Al和Al基体中析出颗粒状Cd尺寸和量都有明显增加。并且两个基体中析出颗粒组织尺寸都随着电流的增加而增大。

参考文献(References):

[1] Uenishi K,Kawaguchi H,Kobayashi K F.Microstructure of mechanically alloyed Al-In alloys[J].Journal of Materials Science,1994,29(18):4860-4865.

[2] 刘源,郭景杰,贾均.偏晶合金液-液相分离机制和均质偏晶合金的制造方法[J].铸造,2000,49(1):11-16.

[3] 刘彬,刘静.铜互连电迁移失效的研究与进展[J].微电子器件与技术,2007,4:211-215.

[4] Misra A K.Effect of electric potentials on solidification of near eutectic Pb-Sb-Sn alloy [J].Mater.Lettersr,1986,4(3):176-177.

[5] Shih-ming Kuo,Kwang-lung Lin.Electromigration-induced void formation at the Cu5Zn8/solder interface in a Cu/Sn-9Zn/Cu sandwich[J].Journal of Electronic Mater,2008,37(10):1611-1617.

[6] J F.Zhao C Unuvar.Kinetics of current-enhanced dissolution of nickel in liquid aluminum[J].Acta Materialia,2007,55:5592-5600.

[7] Chi-ming Chen,Sinn-wen Chen.Electric current effects on Sn/Ag interfacial reactions[J].Journal of Electronic Materials,1999,28(7):902-906.

[8] Misra A K.A novel solidification technique of metals and alloys - under the influence of applied potential[J].Metall.Trans.A,1985,16(7):1354-1355.

[9] Ahmed S,McKannan E C.Control of r′morphologyin nickel base superalloys through alloy design and densification processing under electric field[J].Materials Science and Technology,1994,10 (11),941-946.

[10] 顾根大,徐雁允,李阁英,等.电场作用下Sn-5%Bi合金的胞晶生长[J].机械工程学报,1991,27(5):37-41.