可生物降解聚乳酸并捻长丝纱的制备及性能研究

吴改红,刘淑强,荆云娟,许巧丽

(太原理工大学轻纺工程与美术学院,山西晋中030600)

随着人们环保意识的增强,聚乳酸(PLA)纤维作为一种理想的可降解的环保纤维越来越受到人们的青睐。聚乳酸纤维的原料具有来源可持续发展、产品可生物降解、生产过程清洁、物理机械性能优越等特点,使其成为新型纺织材料的新宠[1-3]。聚乳酸纤维具有极好的服用性能,同时兼具了再生纤维环保、无污染、穿着舒适,以及合成纤维高弹、高强、断裂功大的优点,具有结晶度、取向度和强度较高、回潮率较低、抗紫外线性能较好、折射率较低、极限氧指数高及芯吸速率较高、染色后的色彩较强等特点;聚乳酸纤维织物还有优良的悬垂性和滑爽性、处理方便、手感蓬松、对皮肤不发粘、不刺激皮肤,因而在服装、床品、卫生领域里有广阔的应用前景[4-8]。本文应用聚乳酸长丝,经并捻、热定形加工成并捻长丝纱,优化并捻工艺和热定形工艺,研究纱线的结构和性能,最终制备出性能良好的纱线,以期更好地应用到纺织服装领域。

1 试验

1.1 原料与设备

聚乳酸原丝束(海宁新高纤维有限公司),规格为167 dtex(150D)/72根,断裂强度为3.48 cN/dtex,断裂伸长率为28.19%,初始模量为51.88 cN/dtex。

应用UNL308型并捻机对聚乳酸原丝束进行并纱加捻;应用FVC2型热定形箱对纱线进行热定形。

1.2 纱线制备

聚乳酸并捻长丝纱的制备流程为并捻→热定形→静置。首先将两束聚乳酸长丝(每束有72根单丝,只有极小的捻度)经并捻机并合加捻成股线,并绕到纱管上,并捻机锭速为5 000 r/min;再将满管的纱线置于热定形箱中,设置一定的温度和时间,对纱线进行热定形工序,将股线的捻度进行定形;最后将热定形后的纱线置于车间,自然放置48 h。

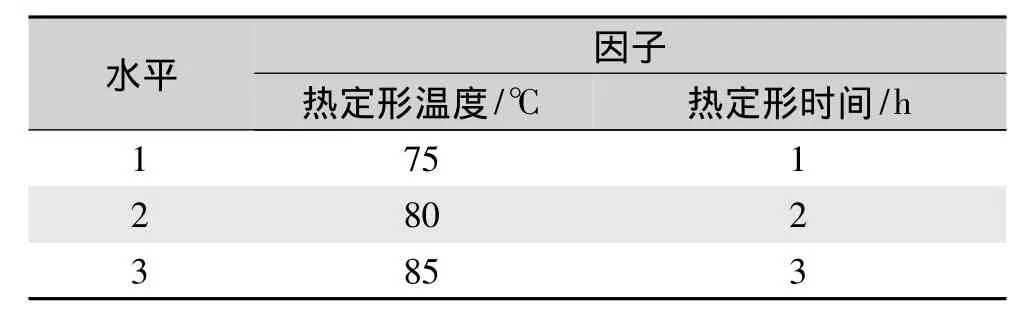

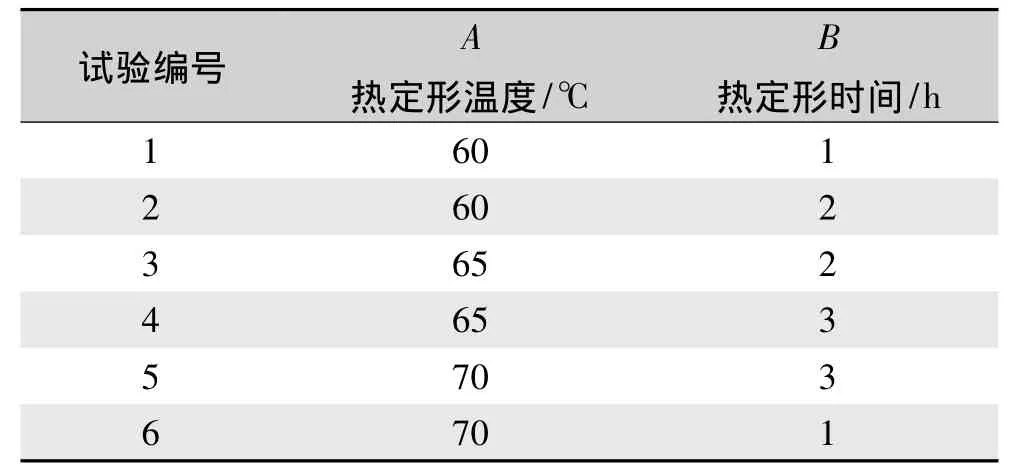

在热定形工艺中,蒸汽压力选择10 kPa,温度与时间是非常重要的两个工艺参数。设计定形温度、定形时间的因子水平表见表1,正交试验方案见表2。

表1 热定形工艺因子水平Tab.1 Level factor of heat setting process

表2 定形温度与时间的正交试验设计Tab.2 Orthogonal test design of heat setting temperature and time

1.3 纱线的外观结构与性能表征

制备的纱线在恒温恒湿室内平衡后进行性能测试,其中温度(20±2)℃,相对湿度(65±3)%。

1.3.1 外观与结构观察

先将纱线置于载物台上对其进行外观观察,再采用IXUS60型相机(佳能公司)对其结构进行放大观察。

1.3.2 拉伸性能测试

采用YG061纱线电子强力仪测试纱线的拉伸性能。测试条件:纱线夹持长度500 mm,拉伸速度500 mm/min,每个试样测 30次;参照国标 GB/T 3916—1997《单根纱线断裂强力及断裂伸长的测定》测试。

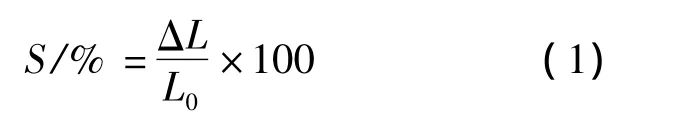

1.3.3 干热、沸水收缩率测试

测试仪器:YG086型缕纱测长机,测长架,具有加热装置的水槽,烘箱,刻度为200℃的温度计。

测试过程:样品长度10 m,干热收缩在烘箱内70℃保持时间15 min,沸水收缩为沸水内保持30 min,热处理后平衡 4 h以上开始测量,以0.05 cN/dtex预加张力测其处理长度,测试试样处理前后的长度,按下式计算收缩率S[9]:

式中:ΔL为处理试样的收缩长度,mm;L0为未经处理试样的长度,mm。

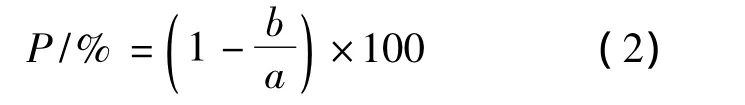

1.3.4 捻度稳定度测试

捻度稳定度是用来表示定形质量好坏的指标,捻度稳定度在40%~60%就可以满足织造的要求,捻度稳定度可以用下式来表达[10]:

式中:a为被测定捻后纱线长度,一般取50 m;b为被测纱线一端固定,另一端向固定端平移靠近,到纱线开始扭结时,两端之间的距离,cm。

2 结果与讨论

2.1 并捻工艺

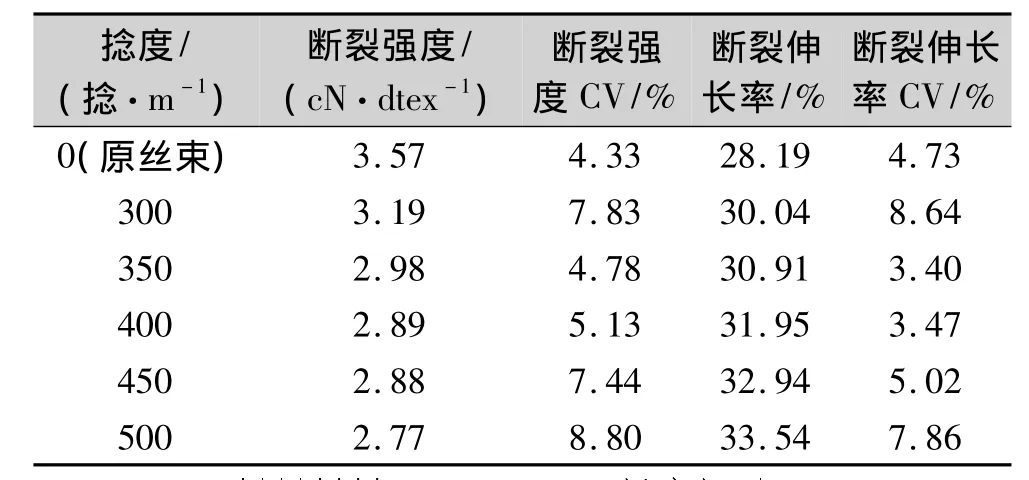

对于长丝型纤维,原丝束本身只有极小的捻度,丝束十分松散不耐磨,需要通过并捻来达到织物加工的要求。丝束经过并捻形成股线后,条干均匀,弹性、耐磨性提高,光泽柔和。股线的强度与所加的捻度有很大的关系,捻度一般选择在300~500捻/m。聚乳酸长丝纱的捻度对拉伸性能的影响见表3。

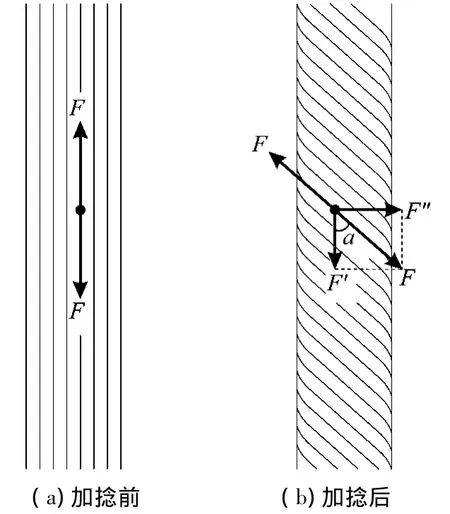

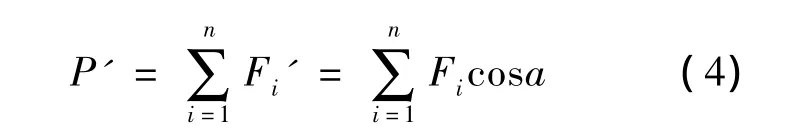

从表3可知,两股丝束加上300~500捻/m捻度后,断裂强度降低,断裂伸长率增大,并且随捻度的增大,纱线的断裂强度逐渐降低,断裂伸长率升高。这是由于原丝束几乎是平行的沿着纱轴向分布(图1(a)),加上捻度后,长丝发生倾斜,与纱的轴向呈现一定夹角(图1(b));假设单根长丝(单丝)所能承受的最大拉力为F,而加上捻度后单丝的最大拉力F分解成沿纱轴向的F'和垂直轴向的F"。

表3 聚乳酸长丝纱捻度对拉伸性能的影响Tab.3 Effect of degree of twist of PLA filament yarn on tensile property

图1 长丝纱受力示意Fig.1 Schematic of stress of filament yarn

式中:P为原丝束的断裂强力;F为每根单丝的断裂强力。

而加上捻度后,纱线的断裂强力为:

式中:P'为加捻后的纱线断裂强力。

显然P'<P,也就是说加捻后的并捻长丝纱断裂强力比无捻原丝束下降。又因加捻后长丝纱会发生捻缩,从而会增加纱线的伸长率。一般随着捻度的增加,纱线的耐磨性增大,可以抵抗后道织造工序中的摩擦,基于对纱线的耐磨性和强力的综合考虑,选用捻度为300捻/m。

2.2 热定形工艺

应用热定形箱对并捻后的纱线进行定形,由于聚乳酸长丝在高温下易水解,所以不适合采用高温蒸汽直接接触纱线的方法进行定形,这样纱线会吸收热量和水分,而应采用干热定形的方式,将高温蒸汽输送到热定形箱的外筒和内筒的加热器,纱线不会与水分接触,避免产生水解;而且一定要先对热定形箱预热,当温度达到40℃后再放入纱线定形,同时保证排水阀的工作状态良好,使冷凝水能够及时排出,否则产生的冷凝水可能使纱线产生水迹[11]。

在热定形工艺中,由于聚乳酸纤维具有独特的热性质,因而定形温度必须控制在玻璃化温度之上、软化点温度之下进行,否则达不到定形目的,且时间要尽可能短,时间过长会加长原料周转期,浪费能源。

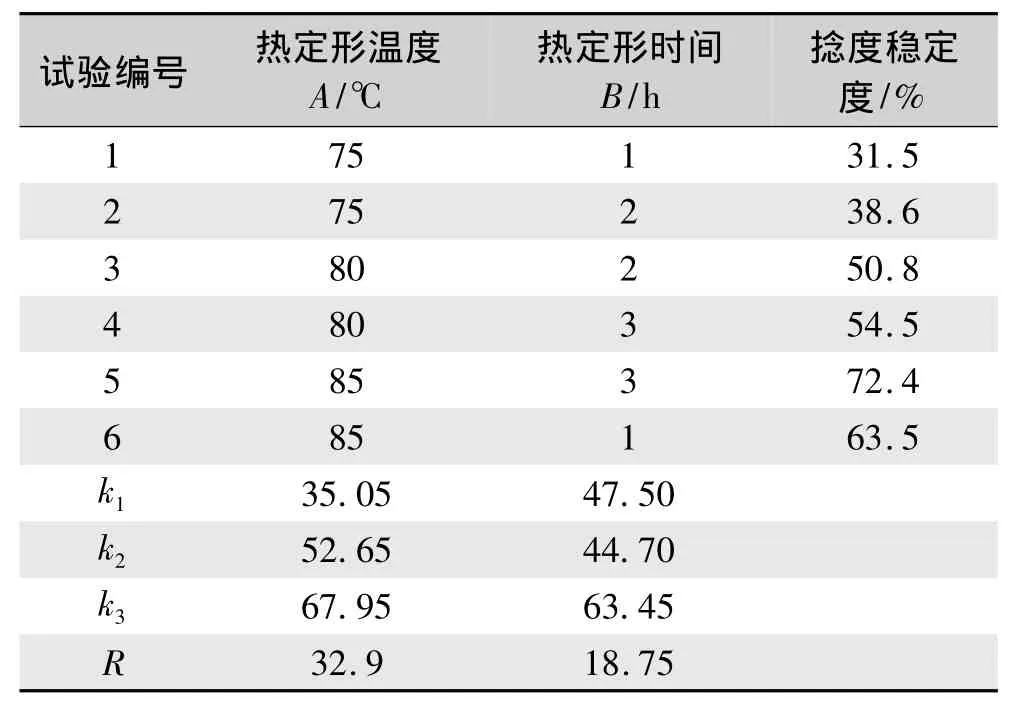

根据设计的试验方案进行试验,对定捻后的纱线的捻度稳定度进行测试分析,结果见表4。

表4 纱线捻度稳定度的测试结果与极差分析Tab.4 Test results and range analysis of yarn twist stability

从表4可知,对比极差R,定形温度A的极差要大于定形时间B的极差,说明定形温度对纱线的捻度稳定度影响大于定形时间的影响。再对比各水平k值,可知A因子水平3最大,2水平次之,1水平最小;B因子水平3最大,1水平次之,2水平最小。鉴于当捻度稳定度大于60%时,属于捻度定形过度,不利于织造,因此舍弃捻度稳定度大于60%的水平。最终定形温度A选水平2,定形时间B选水平1,即定形温度为80℃,定形时间为1 h。

同时,随着定形温度的升高,捻度稳定度会增大。由于长丝吸收热量温度会升高,分子链节的振动会加剧,分子动能增加,使线型大分子相互作用减弱,长丝无定形区中的分子重新排列,长丝的弛缓过程加速,从而使长丝的捻度暂时稳定[10],定形温度越高,以上所述越加剧,捻度稳定度越大。

另外,定形时间在1 h和2 h时,捻度稳定度变化不大;而达到3 h时,捻度稳定度急剧增加,并且超过了纺织一般要求的捻度稳定度上限60%。因此,选择1 h或2 h,而1 h和2 h的定形效果接近,基于节约能量来考虑,需用1 h的定形时间。

2.3 聚乳酸并捻长丝纱的外观结构分析

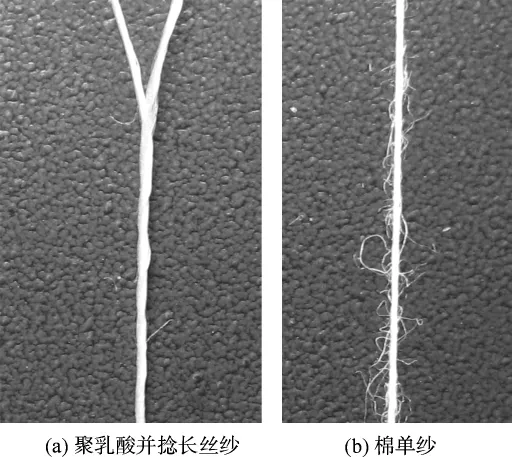

应用相机对并捻长丝纱的外观形态和结构进行观测,并与普通棉单纱进行对照观测,如图2所示。

图2 纱线外观结构Fig.2 Appearance and structure of yarns

从图2可以看出,聚乳酸并捻长丝纱的表面光洁、光泽好,而棉单纱表面则布满毛羽;再看纱结构,并捻长丝纱由两股单纱加捻而成,纱体粗细均匀,结构为股线结构,股线结构的纱线表面光洁,强力大,单丝之间抱合紧密,股纱集束性好,增加了纱线的耐磨性,有利于织造等工艺的进行。

2.4 聚乳酸并捻长丝纱的拉伸性能分析

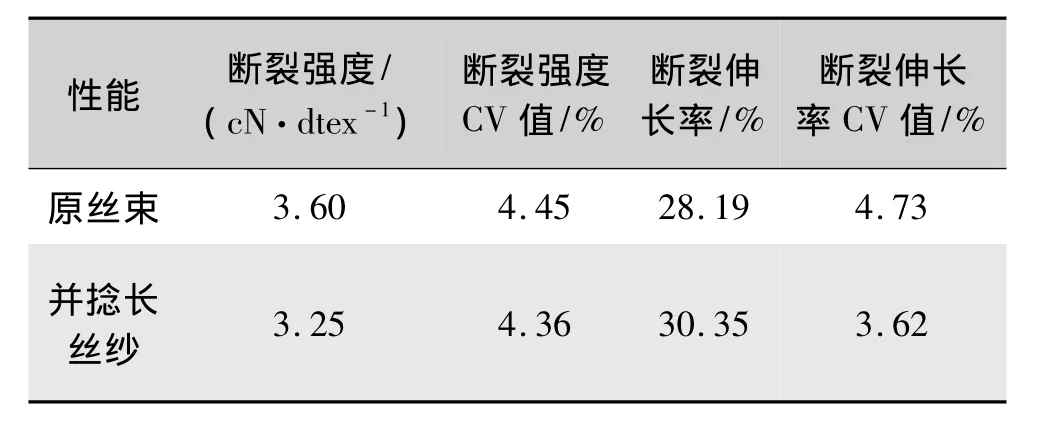

最优工艺制得的并捻长丝纱与未经并捻、热定形工艺的原丝束进行对比,拉伸性能的测试结果见表5。

表5 聚乳酸并捻长丝纱与原丝束的拉伸性能对比Tab.5 Tensile property of PLA doubling and twisting filament yarn and protofilaments

从表5可知,最优工艺纺制的并捻长丝纱拉伸性能指标较好,相对原丝束,断裂强度下降9.7%,而断裂伸长率比原丝束提高7.6%,说明原丝束经并捻、定形后,纱线延伸性提高;断裂强度CV值和断裂伸长率CV值也比原丝束要好,说明纱线的均匀度提高了。

经并捻、热定形后的长丝纱的断裂强度下降,一方面是由于加捻对强度的影响,另一方面是由于长丝经热定形时,聚乳酸长丝纱受热会有一定的热降解,从而最终导致纱的断裂强度比原丝束要低。

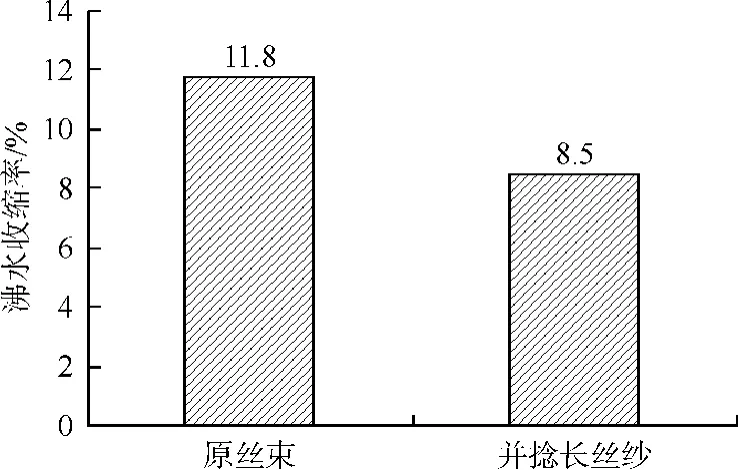

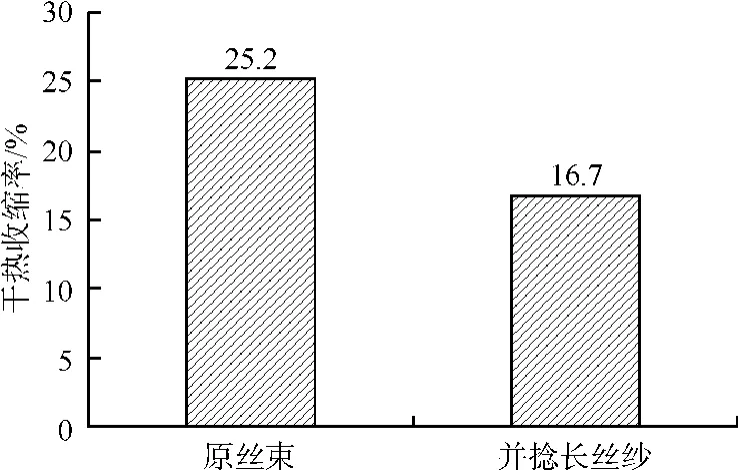

2.5 聚乳酸并捻长丝纱的干热、沸水收缩率分析

对最优工艺制备的并捻长丝纱的干热收缩率和沸水收缩率进行测试,结果见图3和图4。

图3 聚乳酸并捻长丝纱与原丝束的沸水收缩率Fig.3 Boiling water shrinkage of PLA doubling and twisting filament yarn and protofilament

图4 聚乳酸并捻长丝纱与原丝束的干热收缩率Fig.4 Shrinkage in hot air of PLA doubling and twisting filament yarn and protofilaments

由图3和图4可以看出,聚乳酸并捻长丝纱相对原丝束,沸水收缩率降低27.9%,干热收缩率降低33.7%。这说明长丝纱在热定形过程中,长丝内部的内应力基本消失,在沸水或干热的条件下,其收缩不会很大;而原丝束在拉伸过程中,内部还残留有较多内应力,当在沸水或干热的条件下,其收缩会很大。

3 结论

1)聚乳酸并捻长丝纱制备工艺流程为并捻→热定形→静置48 h。并捻工序中,聚乳酸并捻长丝纱最优的捻度为300捻/m。聚乳酸并捻长丝纱相对原丝束,断裂强度降低,断裂伸长率增大;且随捻度的增大,纱线的断裂强度逐渐降低,断裂伸长率升高。

2)热定形工序应用热定形箱定形,采用干热定形方式,最佳热定形工艺为定形温度80℃,定形时间1 h。随着定形温度的升高,捻度稳定度增大;定形时间在1 h和2 h时,捻度稳定度变化不大;而达到3 h时,捻度稳定度急剧增加。

3)聚乳酸并捻长丝纱表面光洁,光泽好;纱为股线结构,提高了长丝纱的集束性、耐磨性,利于以后的织造工艺。聚乳酸并捻长丝纱的断裂强度比原丝束下降9.7%,断裂伸长率提高7.6%,沸水收缩率降低27.9%,干热收缩率降低33.7%。

[1]张浩传,石淼,刘金辉.玉米纤维纯纺纱的开发[J].棉纺织技术,2005,33(1):42-43.ZHANG Haochuan,SHI Miao,LIU Jinhui.Development of corn fiber spinning yarn[J].Cotton Textile Technology,2005,33(1):42-43.

[2]王明芳,许良英.彩棉纤维玉米纤维羊绒纤维混纺针织纱的开发[J].棉纺织技术,2008,36(7):49-51.WANG Mingfang, XU Liangying. Development of color cotton corn fibre cashmere blended knitting yarn[J].Cotton Textile Technology,2008,36(7):49-51.

[3]党晓楠,郑今欢,傅健剑,等.表面活性剂改善聚乳酸纤维染色性能的研究[J].浙江理工大学学报,2011,28(4):510-514,524.DANG Xiaonan, ZHENG Jinhuan, FU Jianjian, et al.Analysis on female clothing consumer behavior under E-commerce environment study on different surfactants in improving dyeing performance of PLA fiber[J].Journal of Zhejiang Sci-Tech University,2011,28(4):510-514,524.

[4]王一群,张圣忠.纯玉米纤维床上用品面料的开发[J].江苏纺织,2007(12):48-49.WANG Yiqun.Development of pure corn fiber bedding fabric[J].Jiangsu Textile,2007(12):48-49.

[5]董卉,赵庆福,曹晓燕,等.玉米纤维与山羊绒混纺纱的产品开发[J].现代纺织技术,2007(1):31-32.DONGHui,ZHAOQingfu,CAO Xiaoyan,et al.Development of corn fiber/cashmere blended yarn[J].Advanced Textile Technology,2007(1):31-32.

[6]李梅.玉米纤维Richcel驼绒混纺纱的试制[J].棉纺织技术,2008,36(6):39-40.LI Mei.Practice of corn fibre richcel lambsdown blended yarn[J].Cotton Textile Technology,2008,36(6):39-40.

[7]沈骏良.棉纺手册[M].2版.北京:中国纺织出版社,2001:203-302.SHEN Junliang.Cotton Spinning Handbook[M].2nd ed.Beijing:China Textile & Apparel Press,2001:203-302.

[8]蒋秀翔.聚乳酸机织物导湿性测试[J].丝绸,2007(12):55-57.JIANG Xiuxiang.Test for wet permeability of PLA woven fabir[J].Journal of Silk,2007(12):55-57.

[9]邓佳,郭海洋,陈月君,等.工艺条件对热塑性聚酯弹性单丝回弹性能的影响[J].合成纤维,2012,41(1):9-12.DENG Jia,GUO Haiyang,CHEN Yuejun,et al.Influence of process condition on elastic recovery of thermoplastic polyester elastomer monofilament[J].Synthetic Fiber,2012,41(1):9-12.

[10]朱苏康,高卫东.机织学[M].北京:中国纺织出版社,2008:125-130.ZHU Sukang,GAO Weidong.Woven[M].Beijing:China Textile & Apparel Press,2008:125-130.

[11]朱苏康.机织学[M].北京,中国纺织出版社,2004:202-210.ZHU Sukang.Woven[M].Beijing:China Textile& Apparel Press,2004:202-210.