ASTM 4145H钢裂纹分析

彭努渊 许婷婷 李永亮

(中原特钢股份有限公司,河南 454685)

我公司有一支∅127 mm 加杆,在中频调质处理后,发生开裂。现场观察裂纹从冒口端劈裂至三分之一长度处,其间伴随多条纵裂纹至三分之二长度处;且在靠近冒口端的一侧发现有“网状”裂纹存在。宏观形貌如图1、图2 所示。

1 化学成分分析

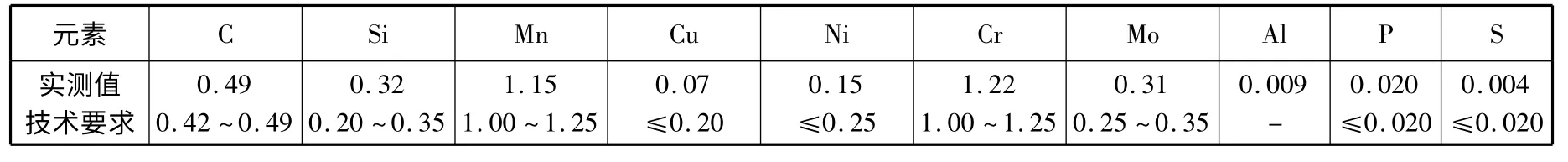

在开裂件上取样,利用ARL3460 直读光谱仪和ELTRACS800 型红外碳硫仪对所取试块进行化学成分分析,分析结果见表1。

从表1 的分析结果可知此工件的化学成分符合技术条件要求,各类痕量元素含量均较低。

2 低倍检测

图1 炸裂形貌Figure 1 Rupture appearance

图2 网状裂纹Figure 2 Net shape crack

表1 化学成分分析结果(质量分数,%)Table 1 Analyzed results of chemical composition(mass fraction,%)

图3 酸蚀后宏观组织Figure 3 Macrostructure after acid corrosion

在网状裂纹处切取低倍试片,用1∶1 的热盐酸水溶液侵蚀后观察,除侵蚀前肉眼可见的裂纹外无其它明显缺陷。按照GB/T1979—2001 评定低倍组织:一般疏松1.0 级,无明显锭型偏析,如图3 所示。

3 金相分析

分别在严重开裂处、网状裂纹处和完好处取样进行分析。将所取试样磨制抛光后观察,裂纹附近无明显夹杂物存在且无氧化现象,非金属夹杂物分布较正常,未见聚集现象。按照GB/T10561—2005 进行非金属夹杂物的评定结果见表2。

表2 非金属夹杂物级别Table 2 Nonmetallic inclusions grades

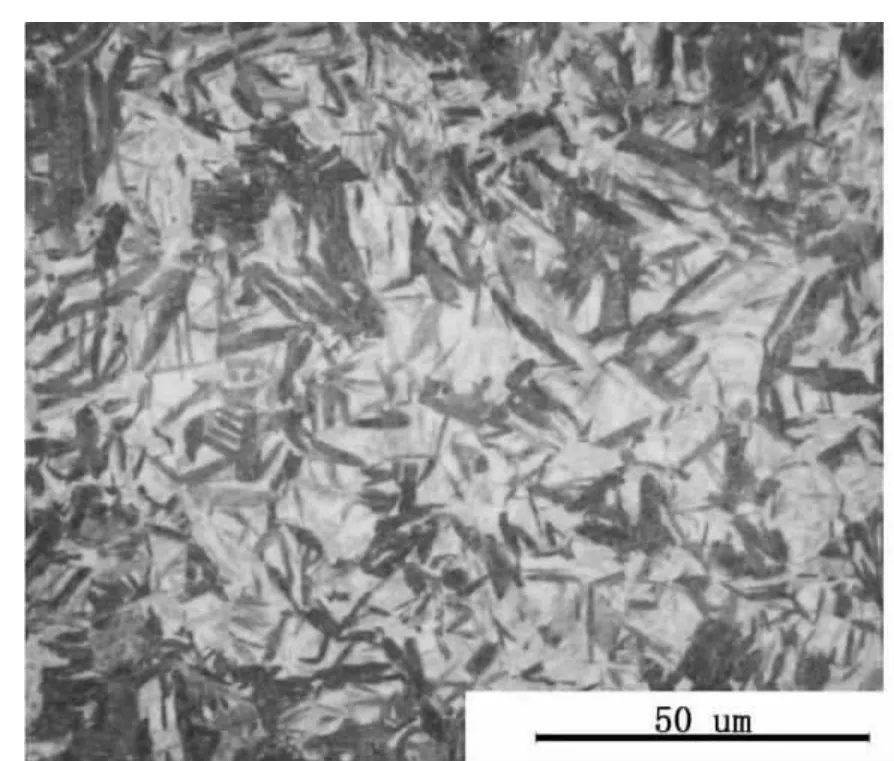

试样经Nital 试剂腐蚀后观察,发现严重开裂处所取试样靠近外壁处的组织为正常的回火索氏体,向内有较多的马氏体+残余奥氏体出现,如图4 所示。正常处所取试样的组织为回火索氏体,如图5 所示。网状裂纹处所取试样的金相组织除正常的回火索氏体外还有部分托氏体组织,如图6 所示。试样腐蚀后观察晶粒度为7.5 级,如图7所示。

图4 马氏体+残余奥氏体Figure 4 Martensite+residual austenite

图5 回火索氏体Figure 5 Tempered sorbite

图6 回火索氏体+托氏体Figure 6 Tempered sorbite+troostite

图7 晶粒度Figure 7 Grain size

4 分析讨论

根据以上分析结果可知,该工件化学成分符合技术条件要求,且各类痕量元素含量较低,低倍组织除侵蚀前肉眼可见的裂纹外无其它明显缺陷,非金属夹杂物正常,晶粒度为7.5 级,说明加热温度正常,无过热特征。

从金相组织分析可知,严重开裂处除正常的回火索氏体组织外,还有马氏体+残余奥氏体出现,可见开裂原因是由于奥氏体向马氏体转变时体积膨胀而引起的。对于一般的合金结构钢,按照正常的热处理工艺,此时奥氏体向马氏体的组织转变已经完成,不应存在马氏体组织,可见这些马氏体应是在回火过程中或回火后形成的。

据资料介绍钢在奥氏体化的冷却过程中,如在马氏体转变点以上或以下某一温度停留,待继续冷却时,过冷奥氏体向马氏体的转变呈现迟滞现象,即引起马氏体开始转变或继续转变的温度降低,或者使残余奥氏体量增多,即奥氏体的稳定化现象。奥氏体的稳定化分为热稳定化和机械稳定化。热稳定化是指钢在冷却过程中由于冷却缓慢或中途停留而引起奥氏体向马氏体的转变呈现迟滞的现象。

通过了解生产实际情况证实,淬火冷却装置在该工件冷却过程中曾出现冷却水喷水不畅的现象,另外在工件的金相组织中发现的托氏体组织同样证明存在淬火冷却速度慢的现象。

5 结论

该工件开裂原因是由于在淬火冷却过程中形成了奥氏体热稳定化现象,导致奥氏体转变停止被保留下来,在随后热处理工序中奥氏体转变为马氏体,转变产生的组织应力以及热应力超过材料的强度极限而形成。