基于ANSYS 的混凝土搅拌车副车架的有限元分析

高耀东 李 帅 孔祥刚

(1.内蒙古科技大学机械工程学院,内蒙古 014010;2.内蒙古北方巴里巴工程专用车有限公司,内蒙古 014033)

目前我国生产的混凝土搅拌车多数是由上装部分和通用底盘组装而成的[1]。其中,上装部分由搅拌筒、前后支撑、副车架、液压系统、操纵系统、清洗系统等主要部件组成。副车架起着连接底盘和整个上装部分的重要作用。混凝土搅拌车在行驶过程中,副车架不仅要承受拉伸、扭转、弯曲的复合应力,而且还要受动载荷作用产生冲击、振动。当达到一定的工作次数后,副车架会产生疲劳失效,这也是副车架结构的常见失效形式。

针对上述的实际情况,本文以某厂生产的14 m3混凝土搅拌车为研究对象,用ANSYS 有限元分析软件对该车型的副车架结构进行静力学分析和模态分析[4],验证该结构是否具有足够的强度和刚度。

1 有限元模型的建立

1.1 副车架结构

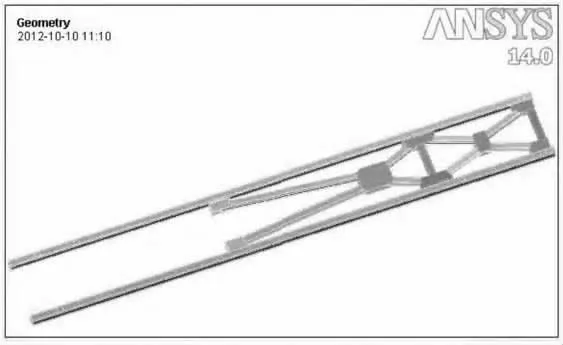

该副车架为钢板焊接的纵截面为U 型槽钢的箱型结构,主要由2 根纵梁、2 根横梁、8 根X型斜梁组成,长6 830 mm、宽90 mm、高140 mm。其几何模型的主要尺寸如图1 所示。材料为Q345-B,弹性模量E=2.06×105MPa,泊松比μ=0.3,质量密度ρ=7 850 kg/m3,抗拉强度极限σb的范围为470 MPa~630 MPa,屈服强度极限σs=345 MPa。该材料为塑性材料,故选取极限屈服强度作为极限应力,取强度安全系数n=1.4,则有许用应力值[σ]=σs/n=247 MPa。

图1 副车架的主要尺寸Figure 1 Main sizes of sub frame

1.2 模型建立

通过CATIA 软件的三维建模功能,对副车架的几何模型进行实体建模。为方便计算可对副车架作以下简化处理:忽略非承载受力部件的影响;忽略部件上不需特别关注的小圆弧过渡等细节;结构中的焊接部分按理想焊接处理;去除副车架上非用于装配的小孔结构等[3]。

副车架的三维实体模型如图2 所示。

图2 副车架的三维实体模型Figure 2 Three dimensional solid model of sub frame

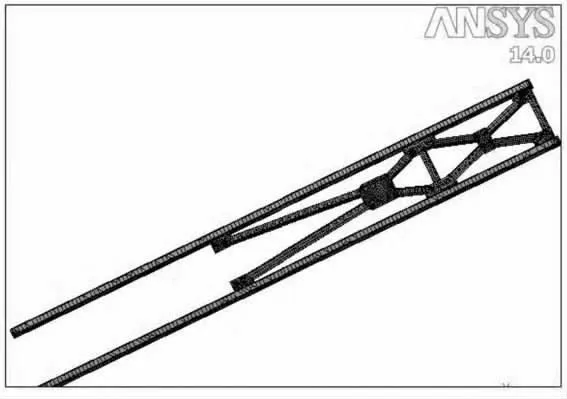

1.3 网格划分

该副车架是由两侧纵梁与U 型钢板焊接而成的,接触部分是按理想焊接处理的,因此基于该结构静态特性分析的特点,选取SOLID45 号三维实体单元。划分网格时,对于可能存在的应力集中的位置处,网格可细密些,而对于非应力集中处则可粗糙些,这会减轻对该结构的应力、应变计算处理的工作量,提高效率。最终计算得出,副车架的有限元模型共有节点57 848 个,单元38 878个。副车架的有限元模型如图3 所示。

图3 副车架的有限元模型Figure 3 Finite element model of sub frame

2 静力分析

2.1 基本载荷的确定

在分析副车架应力时,主要施加载荷为混凝土的重量以及上装部分空载的重量之和、各动力总成、驾驶室及成员总成。搅拌车满载时,14 m3的混凝土的重量为3.36×105N,其上装部分的空载重量取1.4×104N,故上装部分总重量为3.5×105N,动力总成为0.4×104N,驾驶室及成员总成0.6×104N。经计算,前支撑对副车架的载荷为289 862 N,后支撑对副车架的载荷为226 251 N。

2.2 典型工况的确定

搅拌车在行驶过程中常会遇到多种复杂工况,如平稳运行、紧急制动、崎岖不平路面上某一车轮被抬高而悬空等,针对这几种实际情况进行以下工况分类,选择动载系数。

(1)弯曲工况:搅拌车满载时在路面上四轮着地平稳运行,副车架主要承受弯曲载荷,产生弯曲变形,取动载系数1.5;

(2)制动工况:搅拌车满载行驶时,紧急刹车制动,取制动加速度4 m/s2;

(3)扭转工况:搅拌车满载行驶时,右后轮驶上100 mm 的凸台而悬空,其余车轮处于同一水平面上;

(4)弯扭联合工况1:搅拌车满载行驶在崎岖不平路面上时,既受动载荷产生弯曲变形,同时右后轮产生100 mm 的悬空,其余车轮处于同一水平面上,取动载系数1.5;

(5)弯扭联合工况2:搅拌车满载行驶在崎岖不平路面上时,既受动载荷产生弯曲变形,左前轮、右后轮同时产生100 mm 的悬空,其余车轮处于同一水平面,取动载系数1.5。

2.3 各工况下的应力分析

副车架在各工况下的应力如图4 至图8 所示。

副车架在各工况下的最大应力的计算结果如表1 所示。

图4 弯曲工况下副车架的应力分布Figure 4 Stress distribution of sub frame under bending working condition

图5 制动工况下副车架的应力分布Figure 5 Stress distribution of sub frame under braking working condition

图6 扭转工况下副车架的应力分布Figure 6 Stress distribution of sub frame under torsional working condition

图7 弯扭工况1 下副车架的应力分布Figure 7 Stress distribution of sub frame under bending and torsional working condition 1

图8 弯扭工况2 下副车架的应力分布Figure 8 Stress distribution of sub frame under bending and torsional working condition 2

表1 副车架在各工况下的最大应力计算结果Table 1 Maximum stress calculated result of sub frame under various working conditions

从表1 计算结果可知,副车架在匀速行驶时的纯弯曲工况、紧急刹车的制动工况和某轮驶上凸台的纯扭转工况下,所受最大应力值均远小于许用应力值247 MPa,说明在这三种工况下副车架是安全可靠的。最大应力出现在副车架两纵梁与主车架的连接处,这说明搅拌车在行驶过程中因为路面不平等原因引起的微小振动使得主副车架相互挤压而产生应力。对于在动载荷作用下某一轮被抬高的扭转工况1,副车架受到扭转力矩而产生较大的应力,其最大应力值已经略微超过许用应力。对于两轮同时被抬高的极限扭转工况2,其最大应力值为301 MPa,仍然小于屈服极限345 MPa。

综上所述,副车架的结构设计因为注重安全因素,远远超出刚度和强度的需求。为了使该副车架结构更加合理、材料利用率更高,在后续的优化设计中适当降低安全系数,减轻车架质量,以降低成本。

3 模态分析

模态分析就是确定结构的振动特性,得到其固有频率和振型的一个过程。固有频率和振型特点是动载荷结构设计的重要依据。对副车架结构进行模态分析,目的就是确定副车架的动态特性参数,提高结构的可靠性和避免共振的产生。

本文模态提取方法采用Block Lanczos 法,该法适用于大型结构对称的质量刚度矩阵,具有收敛快、处理大自由度、允许有质量较差的实体单元等优点。提取6 阶频率,各阶频率值如表2 所示。由于路面不平引起的激振频率一般可取(1~20)Hz,该型号的搅拌车的发动机怠速工况激振频率为(27.5~32)Hz,最大扭矩转速激振频率为(60~80)Hz[2]。

由表2 结果可知:1 阶模态频率为34.748 Hz,避开了路面的激振频率;2 阶模态频率为39.025 Hz,在发动机怠速工况频率范围之外;4至6 阶频率均高于发动机最大频率值80 Hz,并且各阶振型平稳未有突变发生。充分证明该副车架不会产生共振现象,结构设计合理。各阶振型如图9 至图14 所示。

4 结束语

本文运用CATIA 软件对14 m3混凝土搅拌车副车架结构进行了三维实体建模,并导入ANSYSY 进行有限元静力分析,验证得出副车架结构的强度、刚度均满足设计要求。并且还对该结构进行了模态分析,从分析结果可知副车架没有共振现象产生,结构设计合理。为后续的拓扑优化设计,改进副车架结构奠定了基础。

表2 副车架的各阶频率Table 2 Various phases frequencies of sub frame

图9 副车架第1 阶振型Figure 9 1st phase vibration model of sub frame

图10 副车架第2 阶振型Figure 10 2nd phase vibration model of sub frame

图11 副车架第3 阶振型Figure 11 Third phase vibration model of sub frame

图12 副车架第4 阶振型Figure 12 Fourth phase vibration model of sub frame

图13 副车架第5 阶振型Figure 13 Fifth phase vibration model of sub frame

图14 副车架第6 阶振型Figure 14 Sixth phase vibration model of sub frame

[1]董志明,潘艳君.混凝土搅拌运输车副架的受力 分析及结构优化[J].专用汽车,2008(05):47-49.

[2]夏宇辉.基于有限元法的搅拌车主副车架结构拓扑优化设计[D].武汉理工大学,2011.

[3]汪伟,辛勇.车架有限元建模及模态分析[J].机械设计与制造,2009(11):53-54.

[4]高耀东,刘学杰,周可璋.机械工程应用精华30 例[M].北京:电子工业出版社,2010.